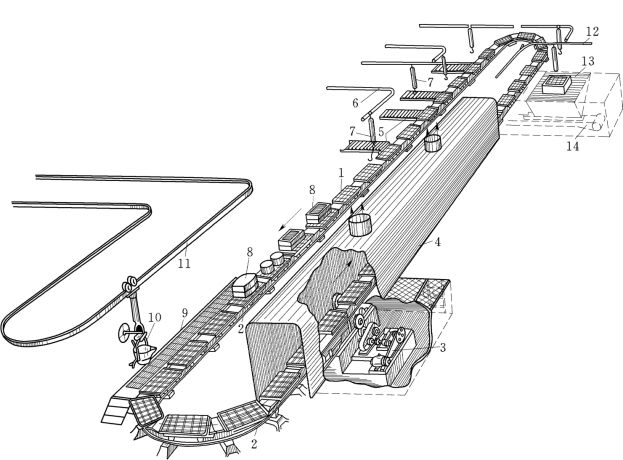

(一) 铸型输送机

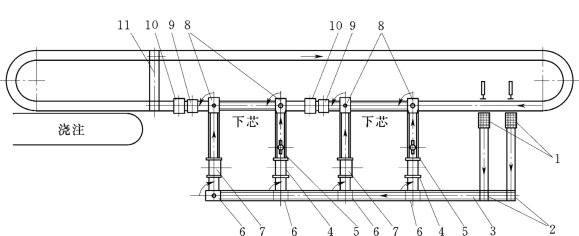

在机械化流水线生产的铸造厂中,铸型输送机(见图1-97)曾经是造型工部应用广泛的机械化运输设备。人们用它将砂型从造型机经下芯、合箱、压铁、浇注、冷却最后送到落砂处。在有些情况下还利用它把空砂箱由落砂处送回到造型处。

图1-97 铸型输送机

1—小车台面;2—轨道;3—传动装置;4—冷却罩;5—通至造型机的滚子输送器;6—单轨;7—气吊;8—砂型;9—浇注台;10—浇包;11—浇注单轨;12—单轨;13—落砂架;14—皮带运输机 (或震动运输机)

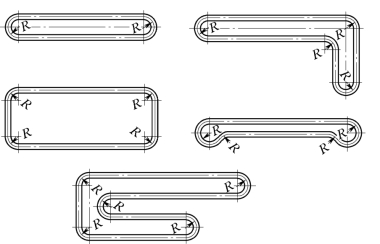

为了不使铸型输送机的结构设计得过于复杂,通常它是在同一水平面上运行,但它们的路线形状可有不同的方案(见图1-98)。

图1-98 铸型输送机的基本几何图形

一般在生产中采用定型设计的铸型输送机,而按砂箱尺寸选择其规格。这样,在设计时只需确定其路线形状、长度和运行速度。

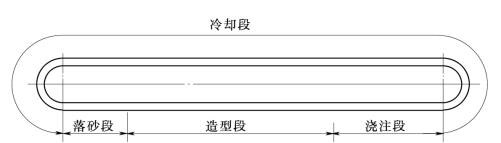

铸型输送机的长度取决于以下各工作段的长度(见图1-99)。

(1)造型段长度,与造型机的类型及布置有关。

(2)浇注段长度,一般为8~12m。

(3)冷却段长度,取决于铸件在砂箱内冷却所需的时间,可按下式计算:

![]()

式中 v——连续运行的铸型输送机的速度(m/min);

t——铸件在砂箱内最长的冷却时间(min)。

图1-99 铸型输送机的长度分布

(4)落砂段长度,一般为6~12m。

连续运行的铸型输送机的速度可按下式计算:

式中 Q——每小时放在铸型输送机上的砂型数;

a——铸型输送机小车台面的节距(m);

Z——每一小车台面放砂型数;(https://www.xing528.com)

η——装载系数(一般可取0.8,但自动线为1)。

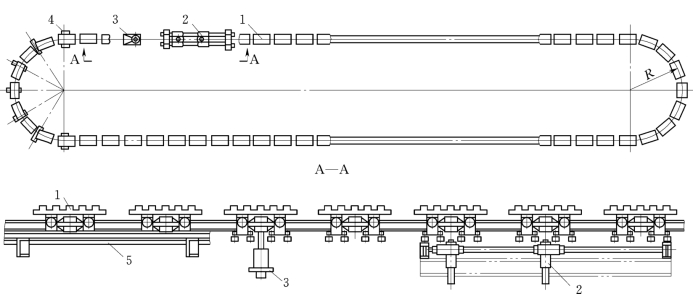

以上讲的是连续运行的铸型输送机。如果铸型输送机是脉动式的 (见图1-100),则其前进的节拍应当和造型的节拍一致。例如,一条自动造型线上装有两台自动造型机,分别序造上型、下型,每30s造一个整砂型,则铸型输送机节拍亦为30s。设铸型输送机的小车节距为1.6m,每个小车上放一个铸型,在该造型线上所生产的铸件在砂箱内所需的最长冷却时间为40min,那么在冷却段上就需要有80个小车,其总长度应为128m。

图1-100 脉动式铸型输送机

1—输送小车;2—传动装置;3—定位装置;4—张紧装置;5—轨道系统

从以上的分析可见,冷却段的长度在造型线的总长度中占有很大的比例。

(二) 铸件在砂型内冷却时间的确定

铸件在砂型内的冷却时间对于铸件质量的影响是多方面的,诸如加工性能、硬度、几何形状、尺寸精度、某些铸件缺陷的产生。因此,确定铸件在砂型内的冷却时间是很重要的。一般冷却时间是以铸件最后凝固部分的时间来确定。确定冷却时间有以下三种不同方法。

(1)实测法,即用热电偶等仪器测试铸件有关部位的冷却曲线。

(2)数值模拟法,即利用计算机模拟铸件凝固过程。

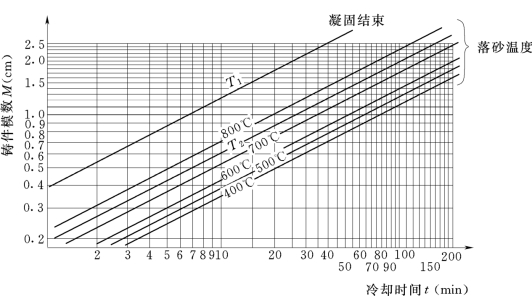

(3)估算法,即计算出铸件上凝固得最慢的部分的模数M,然后利用图1-101所示的图,根据模数M 及落砂温度从图中找到所需的冷却时间t。

图1-101 根据铸件模数和落砂温度决定冷却时间

(三) 气动微震压实造型流水线

图1-102为一生产柴油发动机中小铸铁件的造型流水线。该线生产的铸件品种繁多,达200多种,重量在0.5~25kg范围内。不少铸件结构较复杂、砂芯较多。流水线上装有4台气动微震压实造型机,成对并列于铸型输送机之外。砂箱尺寸为800mm×500mm×180/150mm。每对造型机都配有落砂机、分箱机、回箱滚道、翻箱机 (将下箱翻转)、合箱机和落箱机等辅机,用边滚相连接构成流水线。合箱后的铸型放在铸造输送机上,经过压铁、浇注、冷却,直至落砂。

图1-102 气动微震压实造型线

1—落砂架;2—分箱机;3—回箱边滚道;4—下箱造型机;5—翻箱机;6—转向机构;7—上箱造型机;8—转向机构;9—合箱机;10—落箱机;11—压铁装置

(四) 采用封闭式环形铸型输送机的自动造型线

在20世纪60年代全自动造型线在铸造中得到应用之初,普遍采用封闭式环形铸型输送机。这是因为全自动造型线是由机械化造型线演变过来的。然而,封闭式环形铸型输送机在很多情况下存在车间面积利用率低的缺点。

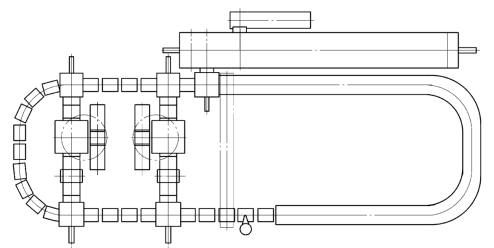

图1-103为一条由2台多触头高压造型机组成的自动造型线,其中一台造型机做上型,另一台做下型。这种造型线的生产率最高可达240型/h (取决于砂箱尺寸的大小)。

图1-103 采用封闭式环形铸型输送机的自动化高压造型线

全自动造型线所用的铸型输送机大多为脉动式的。因为这样从铸型输送机上提取空的上、下砂箱及放置下型、合型等工序可在铸型输送机静止时进行,从而大大简化有关辅机的机械结构和控制系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。