20世纪60年代,随着采用压实比压在0.7~1.5MPa范围内的高压造型机在铸造生产中的应用,砂型的平均密度达到约1.6g/cm3,而砂型的硬度也达到85以上(B型硬度计)。此后,陆续出现了多触头高压微震造型、射压造型、气流—高压压实造型、空气冲击造型等各种高密度造型方法。世界一些知名的铸造机械厂研制成多种高速高密度砂型造型机及造型生产线。

图1-61 压头支承情况示意图

(一) 多触头高压造型机

20世纪60年代出现的多触头高压造型机是铸造设备领域的重大创新之一。它的主要特点是在驱动上采用了液压传动,在制造精度上有了显著的提高,在控制上采用了电子技术。

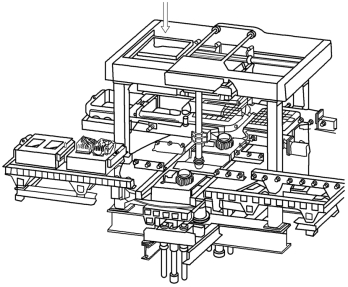

图1-62为一种典型的多触头高压造型机,它在机架设计上采用了压力机结构形式。造型机的机座是一坚固的铸件,而固定于其上的四根立柱支承着上横梁。多触头箱体和定量砂斗由液压推杆驱动,可在固定于上横梁内侧的轨道上往复运动。液压压实机构和气动微震机构位于机座中央。模板小车上装着两个模板框,它由一液压推杆 (图上未表示出)驱动,在与砂箱边滚方向相垂直的轨道上运动。当某一个模板框位于造型机工作台之上时,另一个则位于造型机之外,因此可以在造型机进行操作的同时更换模板。有的造型生产线只装有一台高压造型机,这时就在模板小车上分别装着上模板、下模板,小车往复运动,造型机则轮流地造上箱、下箱。

图1-62 多触头高压造型机总图

(a)正视图;(b)俯视图

1—上横梁;2—定量砂斗;3—多触头箱体;4—立柱;5—模板框;6—机座;7—压实机构;8—模板小车;9—液压推杆;10—轨道

该造型机的液压系统的工作压强为5MPa。压实机构的总压实力可以进行无级调整,以达到改变压实比压的目的。机器可根据需要任选下列四种方案之一进行紧实工序:①预震然后压实;②震动同时压实;③只压不震;④预震然后同时震压。

图1-63为图1-62中主视图的侧视图。从图1-63中可以看出,两个上横梁各由两根粗壮立柱支承,同时两者之间又由两根拉杆连接在一起。这样,整个机身由机座及立柱、上横梁、拉杆等构成一坚固的钢架。机器在向砂箱填砂过程中,多触头箱体及定量砂斗要做往复运动,惯性力很大;在紧砂过程中,机身又承受很大的力量并伴随震动。因此,机器必须具有足够的刚度。压实时砂型对于多触头箱体的作用力是由上横梁内侧的承压块承受。多触头箱体和砂斗上侧装有两排滚轮,由两个液压推杆驱动在固定于上横梁内侧的轨道上移动。从图中还可见到带有两个模板框的模板小车及其驱动液压推杆。该多触头高压造型机的定量砂斗阀门是固定不动的 (见图1-64)。当砂斗移向砂箱时,其中的型砂即由出口处逐渐流进砂箱。砂斗中型砂的定量是自动控制的,通过调整砂斗中料位计探头来控制根据模型体积及型砂紧实率而定的型砂加入量。

图1-63 多触头高压造型机侧视图 (上半部分)

1—多触头箱体;2—拉杆;3—液压推杆;4—上横梁;5—承压块;6—立柱;7—触头;8—附加框;9—砂箱边滚;10—模板小车;11—模板框;12—液压推杆;13—机座;14—滚轮;15—轨道

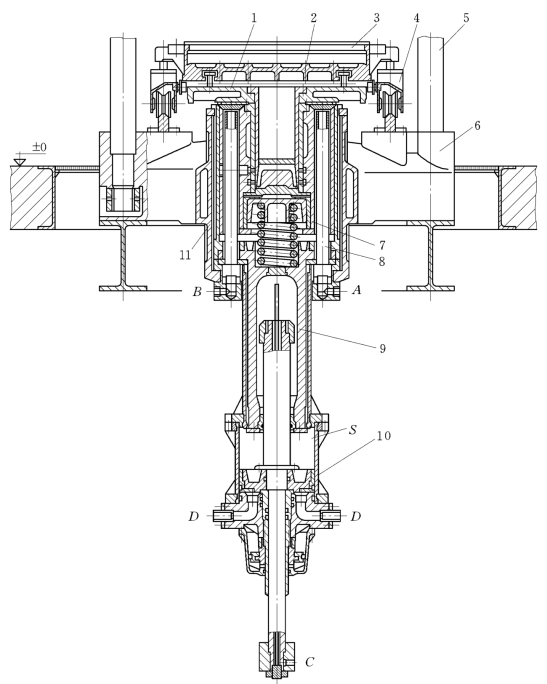

图1-65是多触头高压造型机的紧实机构。

图1-64 定量砂斗

1—砂斗;2—料位计探头;3—闸门

图1-65 多触头高压造型机紧实机构

1—震击台面;2—震击活塞;3—模板框;4—模板小车;5—立柱;6—机座;7—气垫活塞;8—导向杆 (进气管);9—快升活塞;10—压实活塞;11—震击缸;A—气垫缸进排气孔;B—微震缸进气孔;C—快升缸油孔;D—压实缸油孔;S—空腔

图1-66 复合油缸示意图

在接砂行程及压实行程的开始阶段,压实机构上升时所需克服的阻力不大,但行程较长。为提高机器的生产率,要求其上升速度较大。大家知道,油缸所需的压力油流量与活塞速度及活塞面积的乘积成正比。为了既能有较高的速度又能节省压力油流量,希望将活塞面积设计得小些。但在压实时,压实机构的上升行程并不大,但需要有很大的压实力。为此,应把活塞面积设计得足够大。为了将这两方面的要求统一在一个压实机构中,采用了如图1-65和图1-66所示的复合油缸。接砂行程时,由快升缸油孔进压力油,使快升活塞快速升高。当压实时,从压实缸油孔进压力油,使直径大得多的压实活塞所产生的强大推力通过快升活塞中已密闭的液压油传递给机器的上升部分,进行砂型的高压压实。此时油路快升缸油孔被封闭,快升活塞中的液压油处于增压状态。当压实工序结束后,则由E孔处(见图1-66)进压力油使压实机构复位。压实活塞上部的空腔S通过空气滤清器与大气相通。

多触头高压造型机的整个机器是支承在固定于基础的钢结构上的。由于压实机构在机器下部,故要求有较深的地坑。这种造型机在20世纪60~70年代在铸件产量大、批量较大的铸造厂中得到广泛的应用。其缺点是微震产生的噪声大,并且使造型机和砂箱维修工作量增加。因此,它的进一步推广应用受到了很大的限制。

(二) 气流—压实造型机

气流—压实造型机出现于20世纪80年代,图1-67为一种气流—压实造型机。它的布置形式与多触头高压造型机相似,不过在上横梁中间安装有供气流预紧实用的压缩空气储气罐。为了使模板、砂箱、余砂框、压实机构之间保持密闭,气流—压实造型机采用主动式多触头(见图1-68)。

图1-67 气流—压实造型机

(a)起始状态;(b)向砂箱加砂;(c)气流预紧实;(d)高压压实

图1-69为百叶窗式加砂斗。

机器的工作台与其下方的举升油缸相连接。举升油缸在其举升过程中首先将模板框(及模板)扣紧并与其一起上升,然后从边辊上顶起砂箱、余砂框。然后位于其上方的百叶窗式加砂斗的百叶窗打开进行加砂[见图1-67 (b)]。

举升油缸继续上行,使模板、砂箱、余砂框及气流—压实机构逐层互相顶紧并密封。通过压力为0.3MPa的压缩空气,持续时间为0.3s[见图1-67 (c)]。

然后主动式多触头向下伸出进行压实 [见图1-67 (d)]。然后多触头复位。工作台下降,造好型的砂箱落在边辊上同时进行回程起模。

该造型机的液压系统的工作压强为8MPa。

(三) 模板更换机构

高密度造型机往往配置有模板更换机构,以适应多品种铸件生产的需要,有时还可通过同时生产不同的铸件品种来平衡造型线对液体金属的需求量及下芯工作量,以实现均衡生产。

以下介绍几种较常见的模板更换机构。

(https://www.xing528.com)

(https://www.xing528.com)

图1-68 主动式多触头机构

(a)主动式多触头工作原理图;(b)主动式多触头结构简图

图1-69 百叶窗式加砂斗

1.转盘式模板更换机构

转盘式模板更换机构 (见图1-70)是一种常用的造型机结构形式。它的特点是造型机带有两工位往复回转的转盘,上面支承着两块模板。如果一条造型线只有一台造型机,则它们就是一对上、下模板,供轮流造上、下型用。

模板更换机构还能实现某些铸件在工艺上的特殊要求,如放浇注系统的过滤器、冷铁、冒口保温套或进行预下芯等。这些都可在处于造型工位外的那块模板上进行。

等待更换的模板可置于转盘两侧的辊道上。

图1-70 转盘式模板更换机构

图1-71 两块模板的更换机构简图

2.穿梭式模板更换机构

穿梭式模板更换机构(见图1-71)是一模板穿梭小车,在这小车上放置两块模板框交替造型。在单机组成造型线时,一块为上型模板框,另一块则为下型模板框,同时只能生产一种砂型,故对造型线的调节作用差。在一对造型机组成造型线时,一台放置两块上型模板框,另一台放置两块下型模板框,同时能生产两种砂型,对造型线有一定的调节作用,适用于品种少而批量大的场合。

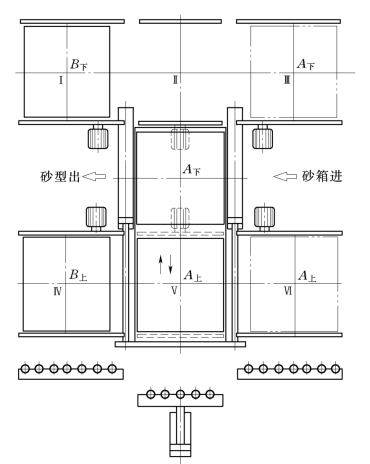

3.机动辊道式模板更换机构

机动辊道式模板更换机构见图1-72。整个模板更换机构由四台固定机动辊道(Ⅰ、Ⅲ、Ⅳ、Ⅵ)、两个分别带机动辊道Ⅱ、Ⅴ的升降台和模板穿梭小车所组成。可不停机地更换模板。

如图1-72所示,模板小车上放置A上型、A下型两块模板框。此时造型机正在生产最后一个A下型,之后就要更换生产B型。为了使模板更换时不停机,在生产A下型的同时就开始模板更换。其过程是:

(1)带机动辊道Ⅴ的升降台上升,托起A上型模板框。

(2)机动辊道Ⅳ、Ⅴ、Ⅵ运转,在机动辊道Ⅴ上的A上型模板框移向机动辊道Ⅵ,在机动辊道Ⅳ上的B上型模板框移向机动辊道Ⅴ。

图1-72 机动辊道式模板更换机构简图

(3)待B上型模板框在机动辊道上就位后,升降台下降,使B上型模板框落在模板小车上。

(4)最后一个A下型已造毕,模板小车穿梭,A下型的模板框则位于带机动辊道Ⅱ的升降台上方。

(5)带机动辊道的Ⅱ升降台上升,托起A下型模板框,Ⅰ、Ⅱ、Ⅲ机动辊道运转,使A下型模板框移出而B下型模板框进入该升降台。

待B下型模板框就位后,升降台Ⅱ下降,把B下型模板框落在模板小车上。

这种机构适用于模板尺寸较大的场合。

4.拨叉式模板更换机构——四块模板

整个模板更换机构由一台模板穿梭小车,两个升降台及两个带拨叉的拨叉油缸所组成(见图1-73)。

图1-73 拨叉式模板更换机构

1—模板穿梭小车;2—升降台;3—拨叉;4—拨叉油缸

图1-73中所示是造型机在生产A 型,借穿梭小车的往复动作,交替生产A上型、A下型。A模板在生产时,B 模板则停放在造型机两侧固定支架的边辊上,若欲生产B型,则进行模板更换,其顺序如下:

(1)右侧升降台上升,托起A上型模板框。

(2)右侧拨叉油缸动作,把A上型模板框拨出,B上型模板框拨入。

(3)升降台下降,把B上型模板框落到穿梭小车上。

(4)穿梭小车移动。

(5)重复(1)~ (3),把B下型模板框换到穿梭小车上。

上述模板更换机构动作可靠,定位精确,更换速度快,适用于中等砂箱尺寸的造型机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。