紧接着燃气冲击造型机的实际应用,空气冲击造型机也在20世纪80年代初被研制成功。它由于所采用的能源——压缩空气对于任何铸造厂来讲都能方便地获得,所以随即在生产中得到推广应用。

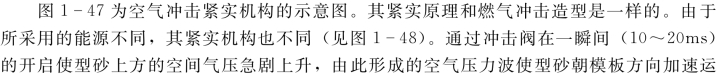

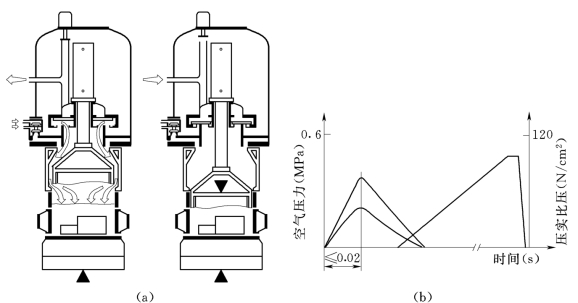

图1-47 空气冲击造型

(a)紧实前;(b)紧实时

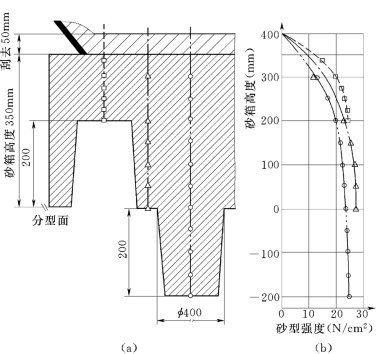

图1-50为刹车毂砂型断面的砂型强度分布。由图可见,冲击造型的主要特点之一就是:最大的紧实度是在模型及分型面处。位于砂型背面处的未被紧实部分 (通常厚度约为50mm)则需刮去。

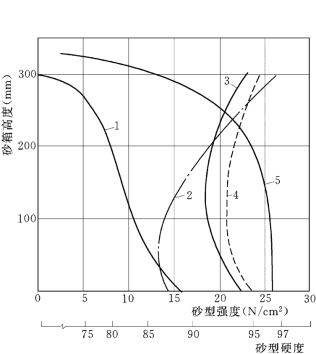

图1-51为用不同紧实方法所获得的砂型其强度沿砂箱高度方向的分布曲线。

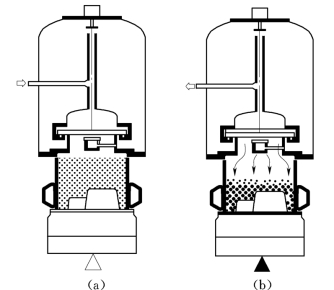

图1-48 空气冲击造型过程

(a)紧实初期;(b)紧实过程中紧实前沿迅速前移;(c)紧实接近完成S—冲击阀;VK—压力室容积;VL—余隙;PK—压力室气压;PV—余隙内气压;PW—有效紧实压力

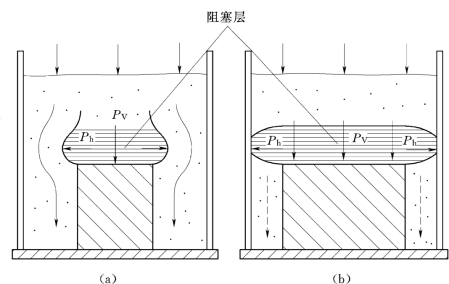

由此可见,冲击紧实时砂型的强度是由于加速运动的型砂受到模板及模样的制动而获得的。由图1-52可见,当型砂受阻于模样时,不仅形成垂直方向的有效压力PV,同时也形成水平方向的侧压力Ph,根据实际测量的数据Ph=(0.5~0.6)PV。当型砂朝模板加速运动受阻于有较大水平面的模样时,型砂有一些侧向流动,由此形成了如图1-52所示的阻塞层。如果模样与砂箱内壁的距离(即吃砂量)过小,则会导致如图1-52(b)所示的情况,即阻塞层封闭了型砂补给的通道,从而使模样侧面,特别是其拐角处的砂型紧实度很低。有人称之为“软线”。如果用这样的砂型进行浇注,则在铸件上的相应部位就会出现“胀箱”缺陷。

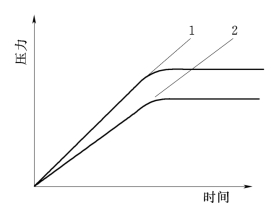

图1-49 空气冲击造型机压力室内空气压力对型砂上方空间升压速率的影响

1—较高的气压;2—较低的气压

图1-50 刹车毂砂型的砂型强度分布

(a)测量点的位置;(b)砂型强度

图1-51 用不同紧实方法获得的砂型强度(硬度) 分布(https://www.xing528.com)

1—震击;2—高压压实(1.2~1.4MPa);3—震击同时高压压实;4—气流—高压压实(0.8~1.0MPa);5—冲击紧实

事实上,如前所述,压实造型和震击造型也存在着类似的砂型局部硬度低的问题。通过技术改进,各自都有了一些解决的措施。对于冲击造型,砂型中软线问题主要有以下三个解决措施。

(1)变强度冲击紧实。由于处于砂箱壁附近的型砂在朝模板方向加速运动时受到箱壁较大的摩擦力的阻碍,因而为使砂型四周的部位达到足够的紧实度,砂型四周的空气冲击波强度就应比其内部的要大。为此在余砂框内增设一阻流装置(见图1-53)。这样就可削弱前述“封锁层”对处于砂箱壁与模样之间的这部分型砂紧实的阻碍作用,从而提高了其紧实度。图中可见普通空气冲击紧实和变强度冲击紧实p—t曲线及砂型强度分布的比较。由于阻流装置的作用使砂箱四周处的升压速率高于砂箱中间部分的升压速率,因此使整个分型面上的砂型强度更为均匀。不过,阻流装置要消耗一些能量,因此为达到与普通冲击紧实时同样的砂型强度水平,需适当提高冲击气压的设定值。这种方法对于改善沿着砂箱壁四周的砂型紧实度很有效,而且对造型机在结构上所作的改动很小。

图1-52 冲击造型时可能在砂型内出现的“阻塞层”

(a)拐弯;(b)封闭

图1-53 普通空气冲击紧实与变强度冲击紧实的比较

(a)压力梯度;(b)紧实前后对比及型砂流线;(c)砂型强度分布

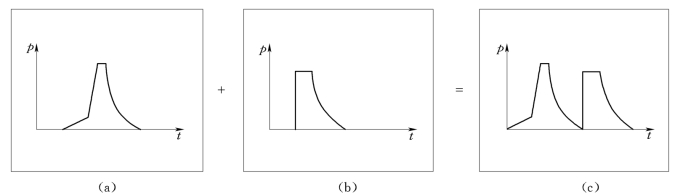

图1-54 复合冲击造型的型砂上方空气压随时间变化曲线

(a)预冲击;(b)冲击造型;(c)复合冲击造型

(2)复合冲击造型。通过对冲击阀的改进(见图1-47),使得能够在进行主要的冲击紧实之前向型砂以很低的升压速率通入压缩空气[见图1-54 (a)],同时其气压比气冲压力高[图1-54 (b)]。这样可以改善砂箱内型砂难以靠重力充填得很好的那些部位的充填状况。为此需要在模板上相应的地方安置排气塞(见图1-55)。

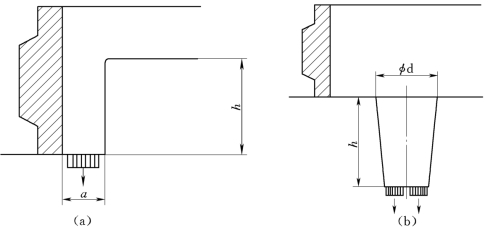

图1-55 模板上的排气塞安排

(a)砂箱壁处;(b)吊砂处

(3)空气冲击然后高压压实。在进行空气冲击紧实之后再用柔性压头进行高压压实(见图1-56)。这样就可获得紧实度既高又均匀的砂型。它适用于几何形状十分复杂而通常型砂难以被紧实得很理想的模样。但是这就使机器结构更复杂。

图1-56 空气冲击然后高压压实

(a)紧实过程;(b)升压曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。