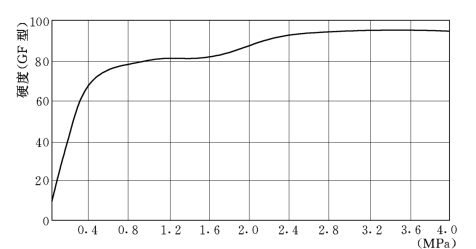

试验研究表明,在一定范围内提高压实比压可以达到提高砂型紧实度的目的(见图1-27)。通常在压实比压达到0.6~0.8MPa后再继续增加,紧实度基本上保持不变。当压实比压超过2.0MPa时,紧实度又稍有增加;但这时砂粒边缘会被破碎,导致型砂性能下降。

压实比压过高,不仅使机器结构复杂庞大,而且对砂型质量和铸件质量会带来不良影响。压实比压过高将导致砂箱和型板变形加大而在压实力撤除之后发生回弹。回弹会造成砂型在起模时局部损坏并会因变形而影响铸件尺寸精度。此外,压实比压过高还会使铸件产生气孔和夹砂缺陷的倾向增大、铸型在落砂时砂块的破碎困难。

图1-27 压实时砂箱中型砂紧实度 (硬度) 与压实比压的关系

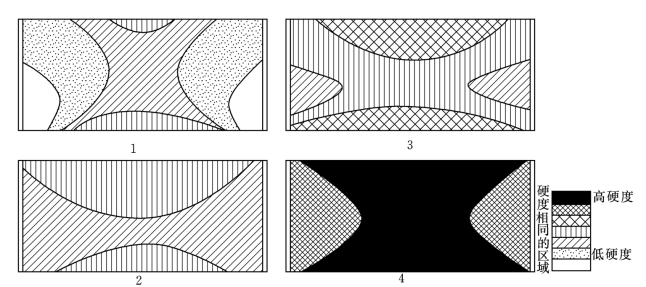

试验研究表明,即使采用较高的压实比压进行单纯压实,所获得的砂型紧实度分布也不够理想(见图1-28)。如果模样较高并且其水平面积又较大,则在进行压实时位于其顶部的型砂首先达到很高的紧实度。这将阻碍压头进一步压实型砂,因此模样四周的型砂所受到的压实压力显著地小于模样顶部的压实压力 (见图1-29),其结果是相应的砂型紧实度和硬度有很大的差别。故在生产中单纯的高压压实造型用得不多。

图1-28 单纯压实时砂型纵切面硬度分布图

1—压实比压为0.22MPa;2—压实比压为0.50MPa;3—压实比压为1.0MPa;4—压实比压为2.5MPa

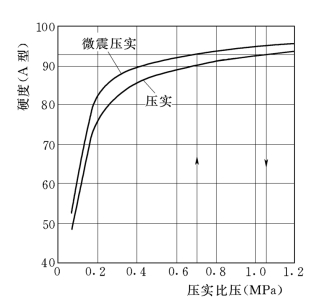

当砂箱较高(高度在250mm以上)时,适当提高压实比压并同时进行微震,是获得较高而且均匀的紧实度的合理方法。如图1-30所示,当用0.7MPa的比压进行单纯压实时,砂型硬度为90;比压不变但同时微震,砂型硬度可达93,相当于单纯压实时比压为1.05MPa所获得的砂型硬度。流行于20世纪70年代前后的高压造型机一般都采用高压微震紧实方法,其常用压实比压为0.7~1.0MPa。

图1-29 单纯压实时砂型的不同部位的压实压力

图1-30 砂型硬度与压实比压的关系

通行的压实比压分类如表1-2所示(参照图1-27)。(https://www.xing528.com)

表1-2 压实比压分类

高压微震造型机较少采用平压头。应用成型压头可以使砂型的紧实度不均匀现象有所改进。但是,在多品种成批生产中经常要更换模板,因此就要同时更换与模型相对应的压头。这样不仅会增加工艺装备的费用,而且还会使机器的生产率因辅助时间增加而下降。

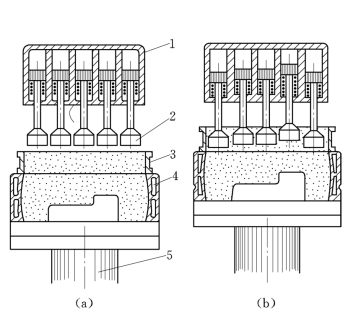

因此,在高压微震造型机上,较多采用可自动补偿的分割成许多小块的浮动压头,通常称之为浮动多触头(见图1-31)。造型时,砂箱由通常是位于机器下方的压实油缸推向上方,使浮动多触头将型砂从余砂框压入砂箱。此时浮动多触头本身并未用液压驱动,但每个触头上面都连接着一个活塞,后者可在相互连通的油腔内浮动。这样,在压实过程中各个触头能按照模型的外形进行自动补偿,使砂型内各个部分能较均匀地达到高的紧实度。

因此,高压造型机大多是多触头高压微震造型机。当模型上有较深的吊砂或模型和箱壁距离较近时,可在向砂箱填砂过程中进行预震,然后压实同时微震。这样所获得的砂型硬度高而均匀。

但是,微震会产生较大噪声,并增加造型机和砂箱维护保养的工作量,这妨碍了高压微震造型机在生产中进一步推广应用。

生产实践经验表明,改进型砂充填砂箱的方法对扩大高压造型的应用有重要的意义。

图1-31 浮动多触头示意图

(a)原始位置;(b)压实位置

1—多触头箱体;2—浮动触头;3—余砂框;4—砂箱;5—压实活塞杆

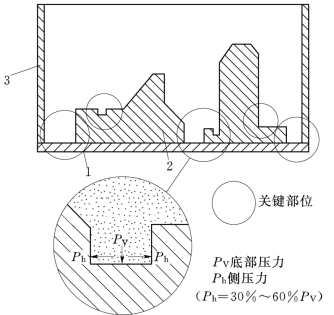

图1-32 模样上型砂难以充填的关键部位

1—模板;2—模样;3—砂箱

通常高压造型机采用重力加砂方法来向砂箱中充填型砂。由于用膨润土作黏结剂的湿型砂在松散状态时的流动性较差,往往在模样上的吊砂部位、模样与砂箱壁之间的部位及模样和模样之间的部位型砂充填得不充分 (见图1-32)。在这样的情况下,经过压实而获得的砂型就会在相应的部位出现疏松现象。这表明,砂型紧实的过程和型砂充填砂箱的过程对获得优质砂型都有作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。