压实紧实是利用静力将型砂紧实。

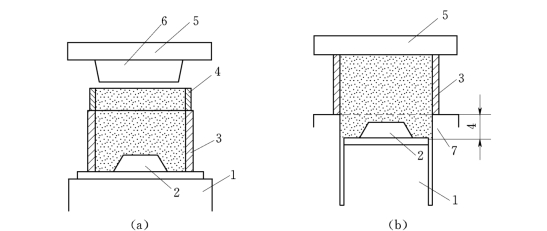

压实造型机的一个主要技术指标是压实比压。现以一个简单的压实造型机为例(见图1-14)来说明压实比压的计算方法。

压实比压可按式(1-1)计算:

![]()

式中 P0——压实行程终结时压实缸中的压强,对于气动造型机即等于管路中压缩空气压强,对于液压造型机即等于液压系统的工作压强(N/cm2);

F——压实活塞面积(cm2);

Q——机器上升部分及砂箱、模板、型砂等质量(kg);

R——摩擦力(N);

F型——砂型面积(cm2)。

已知:管路中压缩空气压强P0=50~70N/cm2,计算压实比压时取下限;压实活塞直径D=380mm,故其面积:

![]()

机器上升部分及砂箱、模板、型砂等质量:

![]()

摩擦力R在采用宽度为16mm的自紧构胶密封圈时可按式(1-2)计算:

图1-14 压实造型机受力示意图

![]()

故

![]()

砂箱内尺寸为500mm×400mm,故砂箱面积:

![]()

所以

![]()

普通压实造型的压实比压为0.2~0.25MPa左右。压实紧实分为上压法和下压法两种。在采用上压法时,压头(相对于砂箱)向下运动,将装在附加框里的型砂从上边压入砂箱[见图1-15 (a)]。而下压法则是将型砂从型板的一面 (此时附加框在分型面一边)压入砂箱,压实时型板(相对于砂箱)向上运动[见图1-15 (b)]。

图1-15 上压法和下压法示意图

(a)上压法;(b)下压法

1—工作台;2—模板;3—砂箱;4—余砂框;5—机器横梁;6—压头;7—机器的固定台面

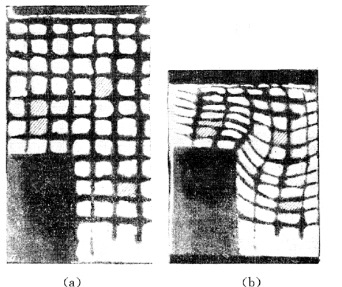

图1-16 压实紧实的型砂流动情况

(a)压实前;(b)压实后

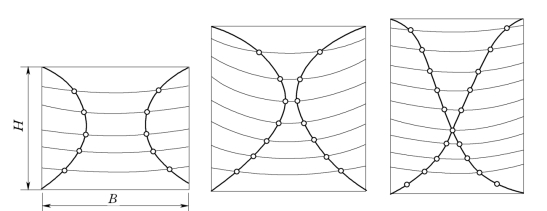

压实时 (不论采用上压法或下压法),砂型的紧实度分布主要是由型砂在压力作用下的流动情况决定的。型砂在压力下的流动情况,可以形象地由图1-16看出。现将此实验的方法叙述如下:实验用砂箱的一侧面装有可拆卸的透明面板;实验前,将砂箱水平放置,拆掉透明面板,放入模型,安好压头;通过细筛将型砂松散地填满砂箱空腔;在砂型表面上放上格网,撒一层白粉(石英粉或石膏粉),取去格网后,型砂表面即留下黑白相间的网孔形象[见图1-16 (a)];紧固好透明面板,将砂箱直立在压力机上逐步加压,用照相机拍下不同比压时型砂流动情况的照片[见图1-16 (b)]。由图1-16 (b)可见,型砂受到垂直压力作用时,不仅有向下的运动,而且出现一些侧向流动。同时,由于摩擦阻力的影响,型砂并不是均匀地向下方或向侧面流动的。

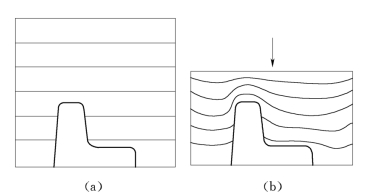

在接近砂箱(或模型壁)和砂箱角处,型砂和砂箱产生摩擦,阻碍型砂向下流动。由侧向流动可见,在垂直压力作用下,还产生了相应的侧压力 (其大小约为垂直压力的35%~50%),从而加大了型砂和砂壁箱之间的摩擦阻力。一般称这种摩擦为外摩擦。外摩擦对型砂流动的影响,同样可以用浅颜色的型砂作为界砂来进行分层填砂然后压实的实验方法显示出来(见图1-17)。每一水平型砂层的弯曲现象表明向下流动时受到型砂与砂箱壁及模样的摩擦力作用的阻碍;而紧密强度向下逐渐递减。

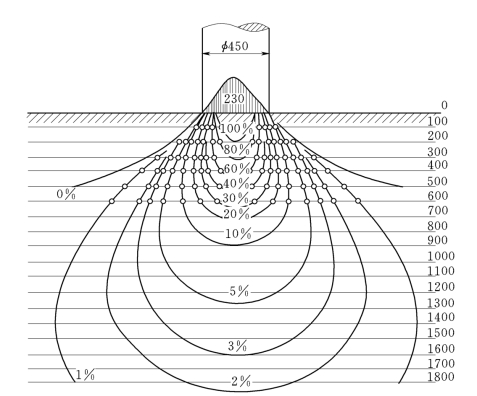

此外,在压力作用下,砂粒或砂团发生运动以填满它们之间的空隙,此时砂粒间有摩擦产生 (一般称为内摩擦)。只有当垂直压力大到一定程度,足以产生为克服砂粒间内摩擦所需的滑移力量时,才能使砂粒移动,从而提高紧实度。但是,由于型砂是一种散体材料,在受到垂直压力时,型内各层型砂的压实力随其离压头距离的增大而递减 (这与固体或流体受到压力时内部各点的压应力分布情况极为不同)。图1-18显示了干砂在压力作用下不同深度层的压力分布情况,而型砂在某种意义上说来是大体与之类似的。

图1-17 砂箱中厚度相同的砂层在压实后的变化

(a)压实前;(b)压实后(https://www.xing528.com)

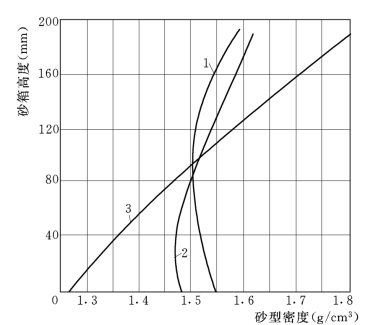

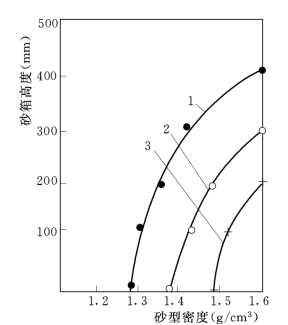

如上所述,由于型砂在受到垂直压力作用而流动时所引起的外摩擦与内摩擦的影响,使得铸型的紧实度分布不均匀。通过实验得出的图1-19表明,砂箱转角处外摩擦力最大,因而紧实度也最低,靠近砂箱壁处的砂型密度则较中心为小。而且其沿砂箱高度的分布也是不均匀的。如以密度表示,则砂箱越高,砂型密度沿高度分布也越不均匀,如图1-20所示。这是单纯压实造型方法工艺上的重要缺陷。所以低比压单纯压实这一紧砂方法只能在模型和砂箱都较低的情况下应用 (砂箱高度一般不超过150mm)。

图1-18 在干砂中垂直压应力分布图

图1-19 砂型砂型密度在砂型高度方向的分布

1—砂型中心;2—砂箱壁处;3—砂箱角处

图1-20 压实紧实的紧实特性曲线

1—砂箱高度为400mm;2—砂箱高度为300mm;3—砂箱高度为200mm

但是采用压实方法设计的造型机有不少值得注意的优点:①压实紧砂速度快,比其他紧砂方法所需的时间短,故机器的生产效率要高;②机器结构简单;③比震实紧砂的动力消耗小;④噪音小。因此,如何克服单纯压实紧实度分布不均匀的现象以扩大压实方法的应用范围,是一个重要的研发课题。

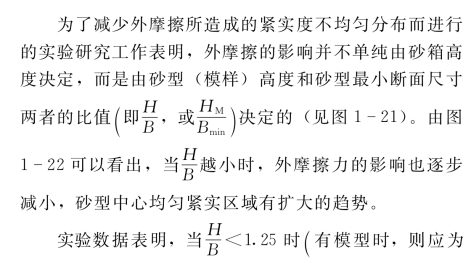

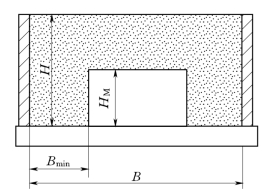

图1-21 砂箱内模样的高度和吃砂量

![]()

图1-22 外摩擦力的影响范围

![]()

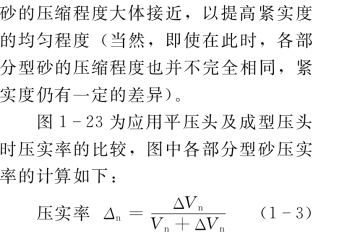

图1-23 应用平压头及成型压头时压实率的比较

(a)平压头;(b)成型压头

式中 Vn——对应于模板上不同部分上方的砂箱容积;

ΔVn——对应于模板上不同部分上方的余砂框容积。

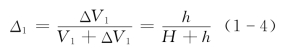

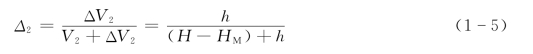

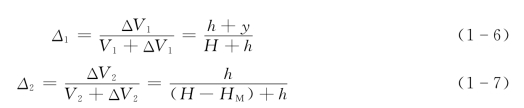

在应用平压头时

式中 H——砂箱高度;

HM——模样高度;

h——余砂框高度。

显而易见,此时Δ2大于Δ1。

在应用成型压头时,

式中 y——成型压头的高度差。

与应用平压头时相比较,此时Δ1与Δ2的值相近,亦即提高了均匀程度(注:此处压实率的计算系将各个砂柱看做是孤立的,略去了型砂侧向流动的影响,因此所得的平均紧实度仅为近似值)。

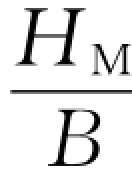

综合应用以上减小内、外摩擦阻力的方法(控制 小于1.25;采用成型压头;提高型砂流动性等),可以在单纯压实的情况下(比压为0.2~0.25MPa),把砂箱高度提高到200mm,在一定程度上扩大了压实紧砂方法的使用范围。但是,同时也带来了以下的问题:①对型砂质量控制的要求提高了;②模型形状复杂时,特别是在高度有较大的变化时,局部的紧实度仍难于保证;③砂箱面积利用率降低,型砂消耗量加大,增加了生产成本。

小于1.25;采用成型压头;提高型砂流动性等),可以在单纯压实的情况下(比压为0.2~0.25MPa),把砂箱高度提高到200mm,在一定程度上扩大了压实紧砂方法的使用范围。但是,同时也带来了以下的问题:①对型砂质量控制的要求提高了;②模型形状复杂时,特别是在高度有较大的变化时,局部的紧实度仍难于保证;③砂箱面积利用率降低,型砂消耗量加大,增加了生产成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。