容积节流调速回路采用压力补偿型变量液压泵供油,用流量控制阀调节进入或流出液压缸的流量来调节其运动速度,并使变量泵的输油量自动与液压缸所需流量相适应,因此它同时具有节流调速和容积调速回路的共同优点。这种调速回路工作时只有节流损失,回路的效率较高;回路的调速性能取决于流量阀的调速性能,与变量泵泄漏无关,因此回路的低速稳定性比容积调速回路好。

1.定压式变量叶片泵和调速阀的容积调速回路

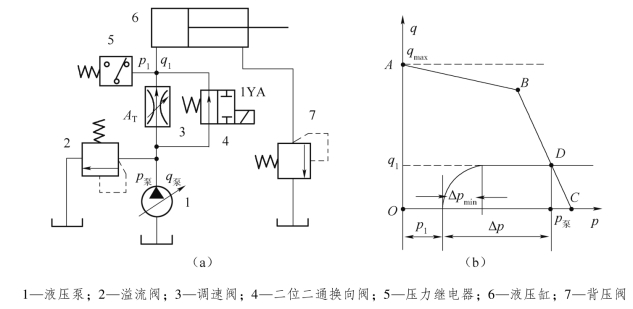

图6-3-8 (a)中,快进时,变量泵以最大流量(变量泵处于最大排量)通过二位二通换向阀4 的左位向执行元件液压缸供油,在调速特性曲线上工作在AB 段。

工进时,缸内压力使压力继电器5 发出电信号,接通电磁铁1YA,换向阀4 断开所在油路,压力油必须经过调速阀3 进入液压缸。液压缸的运动速度由调速阀开口面积AT控制。在调速阀口关小的瞬间,q泵>q1,使液压泵出口处压力上升,由于压力反馈作用,定子与转子的偏心距e 减小,自动处于新的平衡状态,液压泵的流量自动减小到调速阀的调定流量q1(进入缸的流量);反之,开大调速阀口的瞬间,q泵<q1,泵出口压力降低,定子与转子间偏心距e 增大,泵流量自动增加。可见,调速阀不仅使进入液压缸内的流量保持恒定,而且还使液压泵的输出流量与进入液压缸的流量相适应,保持相对恒定。

图6-3-8 (b)表示出了液压泵的流量压力特性曲线和调速阀某一开口AT下的流量压差关系曲线,两曲线的交点D 对应的流量(既是液压泵出口流量,又是通过调速阀的流量)为工作流量,压力为泵的工作压力p泵。当负载变化时,调速阀出口处压力p1变化,调速阀的流量压差关系曲线左右移动,只要Δp >Δpmin,两曲线的交点D 基本不变,所以此回路的速度稳定性很好。这种调速回路中的调速阀也可以装在回油路上,其调速性能与装在进油路上完全相同。

图6-3-8 定压式容积节流调速回路

(a)回路图;(b)调速特性(https://www.xing528.com)

进一步分析,当负载较小时,p1左移,调速阀前后压力差增大,有较大的节流损失;低速时,液压泵的出口流量减小但压力增大,泄漏相应增加。所以该回路在低速、轻载时其效率较低。

这种回路多用于机床进给系统。

2.变压式容积节流调速回路

变压式容积节流调速回路采用差压式变量叶片泵供油,通过节流阀来确定进入液压缸或自液压缸流出的流量,不但使变量泵输出的流量与液压缸所需流量自相适应,而且液压泵出口的工作压力能自动跟随负载压力的增减而增减,因此这种回路也称为变压式容积节流调速回路。图6-3-9 中,液压泵定子左右两侧各有一个控制缸,节流阀进油口与左、右控制缸腔A、B 相通,节流阀出口与右控制缸的腔C 相通。液压泵的输出流量经二通换向阀右位进入液压缸左腔,这时A、B、C 三处压力相等,液压泵定子在弹簧作用下处于最左端,定子与转子的偏心距e 最大,液压泵输出最大流量,实现快进。二通换向阀电磁铁1YA 通电后,液压泵出口流量必须经过调定阀口的节流阀进入液压缸,开始时,q泵>q缸,泵压升高,即腔A、B 内油压升高,克服弹簧力使定子右移,偏心距e 减小,q泵下降,直到q泵=q缸;若因泄漏使q泵<q缸,泵出口压力减小,定子左移,偏心距e 增大,泵出口流量增大。

图6-3-9 变压式容积节流调速回路

由此可见,在这种回路中,节流阀两端的压差基本上由作用在变量液压泵控制活塞上的弹簧力和控制活塞面积A 来确定,是一个常数,完全能够人为设计确定,与负载无关,这样可以确保节流阀前后的压力差是一个不变的值。因此输入液压缸流量不受负载变化的影响,只和节流阀的开度大小有关。回路能补偿负载变化引起泵的泄漏变化,具有良好的稳速特性。

该回路使用了节流阀,但具有调速阀的特点,节流阀口调定后,进入缸内的流量基本不变,不受负载变化的影响;将流量检测输出压力差信号,反馈作用控制泵的流量,具有补偿泄漏功能,系统效率较高。这种调速回路,特别适用于负载变化较大、对速度负载特性要求较高的场合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。