1.单活塞杆液压缸的特点

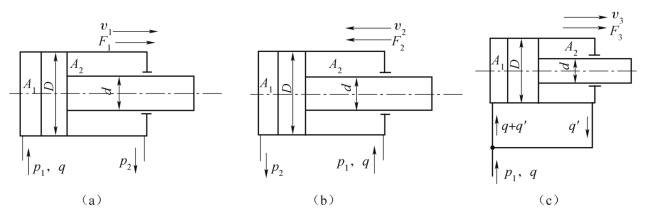

图2-3-1 为双作用单活塞杆液压缸,它的进、出油口的布置视安装方式而定,可以缸筒固定,也可以活塞杆固定,工作台的移动范围是活塞或缸筒的有效行程的2 倍。液压缸的往复运动均由液压实现。单活塞杆液压缸只有一端有活塞杆伸出,两端作用面积不等。在输入相同流量时,两个方向的运动速度不同。

图2-3-1 单活塞杆液压缸

(a)无杆腔进油;(b)有杆腔进油;(c)两腔同时通入压力油

图2-3-1 (a)中:

图2-3-1 (b)中:

单活塞杆液压缸动画

比较两式可知:因为A1 >A2,所以υ2 >υ1。

两个方向的供油压力分别为p1和p2,液压缸往返运动的推力为

图2-3-1 (a)中:

![]()

图2-3-1 (b)中:

![]()

假定p1=p2,因为A1 >A2,故F1 >F2,即无活塞杆端推力大,常用于工作端,v1为工作方向,活塞杆受压。

单活塞杆液压缸在其左右两腔同时接通高压油时,称做“差动连接”,这种连接形式的液压缸被称为“差动缸”如图2-3-1 (c)所示。差动连接时,活塞(或缸体)只能向一个方向运动,要使其反向运动,油路的连接应与非差动连接相同。差动连接时输出的速度和推力按下式计算:

反向运动时,速度与推力由υ2 和F2确定。

如要求往返运动速度相等时,即υ2=υ差,则有![]() 化简后得D2=2d2。即为保证差动连接时的往返速度相等,则要使活塞与活塞杆的直径保持D=2 d。

化简后得D2=2d2。即为保证差动连接时的往返速度相等,则要使活塞与活塞杆的直径保持D=2 d。

2.单活塞杆液压缸的结构

在液压传动系统设计中,液压泵和液压阀可选用标准元件,液压缸则需要自行设计和制造。

液压缸的结构可以分为活塞与活塞杆、缸筒与端盖、密封装置、缓冲装置和排气装置5部分。

(1)活塞与活塞杆。活塞与活塞杆的连接方式很多,最常用的连接方式有螺纹连接和半环连接,此外还有整体式结构、焊接式结构、锥销式结构等。无论采用何种连接方式,都必须保证连接可靠。

图2-3-2 (a)中,螺纹连接结构简单、拆装方便,但一般需配螺母放松装置。单活塞杆液压缸多采用此种结构,该结构不仅应用在机床上,工程机械中也广泛采用。图2-3-2 (b)的半环式连接应用于高压大负载的场合,特别是当工作设备有较大振动的工况下,多用半环连接代替螺纹连接,其工作可靠、连接强度高,但结构复杂、拆装不便,工程机械多采用半环式连接。

图2-3-2 活塞与活塞杆的连接方式(https://www.xing528.com)

(a)螺纹式连接结构;(b)半环式连接结构

活塞受油压的作用在缸筒内做往复运动,因此活塞必须具备一定的强度和良好的耐磨性。活塞一般用铸铁制造。活塞杆是连接活塞和工作部件的传力零件,它必须具有足够的强度和刚度。活塞杆无论是实心的还是空心的,通常都用钢料制造。活塞杆在导向套内往复运动,其外圆表面应当耐磨并有防锈能力,故活塞杆外圆表面有时需镀铬。

(2)液压缸缸筒与端盖。缸体和端盖要有足够的强度、较高的表面精度和可靠的密封性。

图2-3-3 为液压缸缸筒与端盖的连接方式。法兰式的连接结构比较简单,易于加工和装配,但要求缸筒端部有足够的壁厚,用以安装螺栓或螺钉,是常用的一种连接形式;半环式结构紧凑、质量轻,但安装密封圈时有可能被环槽边缘擦伤,常用于无缝钢管缸筒与端盖的连接中;螺纹式外形尺寸小、体积小、结构紧凑,但端部结构复杂,而且内、外径有同轴度要求,装配困难,要使用专门工具,一般用于要求外形尺寸小、重量轻的场合;拉杆式通用性强、缸体易于加工、装拆最方便,但质量和外形尺寸较大,拉杆受力后会拉伸变长,影响密封效果,只适用于长度不大的中、低压液压缸;焊接式结构简单、尺寸小,但缸体焊接后有能变形,也不易加工。

缸筒内孔一般采用镗削、铰孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度Ra为0.1~0.4 μm。为了防止腐蚀,缸筒内表面有时需镀铬。

(3)液压缸的密封装置。液压缸高压腔中的油液向低压腔泄漏称为内泄漏,缸内的油液向外部泄漏称为外泄漏。内、外泄漏的存在会使液压缸的容积效率降低,影响液压缸的工作性能,严重时系统的压力上不去,甚至无法工作。另外,外泄漏还会污染环境。为防止泄漏,液压缸中需密封处应采取必要的措施。液压缸中需密封的部位有活塞、活塞杆和端盖处。

图2-3-3 液压缸缸筒与端盖的连接方式

(a)法兰式;(b)半环式;(c)外螺纹式;(d)拉杆式;(e)焊接式;(f)内螺纹式

常用的密封方法有以下几种。

①间隙密封。依靠两运动件配合面保持很小的间隙,使其产生液体摩擦阻力,用来防止泄漏。该密封方法适用于直径较小、压力较低的液压缸与活塞间的密封。图2-3-4 为间隙密封,配合间隙一般取0.02~0.05 mm。在图2-3-4 的间隙密封中,阀芯的外表面开有几条等距离的环形沟槽,称为压力平衡槽,它的主要作用是使阀芯能在孔中自动对中心,减少摩擦力,增大泄漏阻力来减少泄漏,同时使径向压力分布均匀,减小液压卡紧力。平衡槽一般宽0.3~0.5 mm,深为0.5~1.0 mm。

图2-3-4 间隙密封

②密封圈密封。密封圈一般用耐油橡胶制成。使用时将密封圈套装在活塞或活塞杆上。按结构形式分,有O 形、Y 形和V 形等,其中O 形密封圈应用最广泛。O 形密封圈原理如图2-3-5 所示。它利用密封圈的安装变形来密封,一般安装在截面为矩形的环形沟槽内以实现密封,一般用耐油橡胶制成,其横截面呈圆形,如图2-3-5 (a)所示。O 形密封圈安装时要有合理的预压缩量δ1 和δ2,如图2-3-5 (b)所示,预压缩量过小不能密封,过大则会增大摩擦力,加剧密封圈磨损。O 形密封圈在沟槽中受到油压作用而变形,会紧贴槽侧和配合偶件的壁,因此其密封性能可随压力的增加而提高。当油液工作压力超过10 MPa时,O 形圈在往复运动中容易被油液压力挤入间隙而提前损坏,如图2-3-5 (c)所示,为此要在它的侧面安放1.2~1.5 mm厚的聚四氟乙烯挡圈,单向受力时在受力侧的对面安放一个挡圈,如图2-3-5 (d)所示;双向受力时则在两侧各放一个挡圈,如图2-3-5 (e)所示。

图2-3-5 O 形密封圈

(a)截面;(b)安装示意;(c)没有挡圈;(d)一侧有挡圈;(e)两侧有挡圈

(4)液压缸的缓冲装置。为避免活塞在行程两端与缸盖发生碰撞,产生冲击和噪声,常在大型、高速或要求较高的液压缸中设置缓冲装置。常见的缓冲装置如图2-3-6 所示。

①圆柱形环隙式缓冲装置,如图2-3-6 (a)所示,当缓冲柱塞进入缸盖上的内孔时,缸盖与缓冲活塞间形成缓冲油腔,油腔中的油液只能从环形间隙δ 排出,产生缓冲压力,从而实现减速制动。在此过程中,由于过流截面的面积不变,所以缓冲过程中其缓冲制动力将逐渐减少,缓冲效果较差。若采用圆锥形缓冲活塞,缓冲效果较好。

②可变节流槽式缓冲装置,如图2-3-6 (b)所示,在缓冲柱塞上由浅入深开若干个三角槽,其通流截面的面积随着缓冲行程的增大而逐渐减小,缓冲压力变化比较平缓。

③可调节流孔式缓冲装置,如图2-3-6 (c)所示,当缓冲柱塞进入缸盖内孔时,油腔内的油液只能经过节流阀1 才能排出,调节节流阀1 的开口大小可控制缓冲压力的大小,以适应液压缸负载和速度不同的情况。单向阀2 用于液压缸反向启动。

(5)液压缸的排气装置。液压系统混入空气后会使液压缸工作不稳定,产生振动、噪声、爬行或前冲等现象,严重时会使系统不能正常工作。因此设计液压缸时必须考虑空气的排除。

图2-3-6 液压缸的缓冲装置

(a)圆柱形环隙式缓冲装置;(b)可变节流槽式缓冲装置;(c)可调节流孔式缓冲装置

对要求不高的液压缸,往往不设专门的排气装置,而是将油口布置在缸筒两端的最高处,如图2-3-7 (a)所示,这样可以使空气随液流排往油箱,再从油箱中逸出。对工作平稳性要求较高的液压缸,常在液压缸的最高处设置专门的排气装置,如排气塞、排气阀等,如图2-3-7 (b)、(c)所示。在液压系统正式工作前松开排气装置的螺钉,让液压缸全行程空载往复运动几次以排气,排气完毕后拧紧螺钉,液压缸便可正常工作。

图2-3-7 液压缸的排气装置

(a)油口在缸筒两端最高处;(b)排气塞Ⅰ;(c)排气塞Ⅱ

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。