齿轮泵是一种常用的液压泵,其主要特点是:结构简单、工艺性好、体积小、质量轻、价格低、自吸性能好、对油的污染不敏感、工作可靠。由于齿轮泵是轴对称的旋转体,因而允许有较高的转速,但流量脉动和困油现象较严重,噪声大,排量不可变。低压齿轮泵的工作压力为2.5 MPa;中、高压齿轮泵的工作压力为16~20 MPa;某些高压齿轮泵的工作压力可达32 MPa。齿轮泵的最高转速一般可达3 000 r/min,某些齿轮泵(如飞机用齿轮泵)最高转速可达8 000 r/min。但其低速性能较差,一般不适于低速运行,当泵的转速低于200~300 r/min时,容积效率将降到不允许运行的地步。

齿轮泵是利用一对齿轮的啮合运动造成吸、排油腔的容积变化进行工作的,啮合的齿轮为其核心零件。按啮合形式,其可分为外啮合齿轮泵和内啮合齿轮泵。外啮合齿轮泵一般采用一对齿数相同的渐开线直齿圆柱齿轮啮合,内啮合齿轮泵除采用渐开线齿轮外,也可采用摆线齿轮。

1.外啮合齿轮泵

1)工作原理及结构图

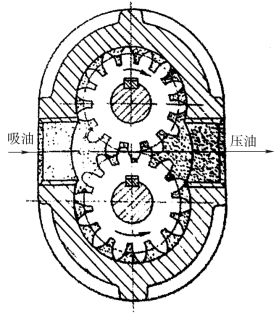

图2-1-3 为外啮合齿轮泵的工作原理图。齿轮泵由壳体、端盖和齿轮的各个齿间槽组成了许多密封工作腔,当齿轮转向如图2-1-3 时,左侧吸油腔由于相互啮合的轮齿逐渐脱开,密封工作腔容积逐渐增大,形成部分真空,油箱中的油液被吸入泵体,将齿间槽充满,并随着齿轮旋转,把油液带到右侧压油腔中。在压油腔一侧,由于齿轮逐渐啮合,密封工作腔容积不断减少,油液被挤压出去。吸油区和压油区是由相互啮合的轮齿及泵体分隔开的。

图2-1-3 外啮合齿轮泵的工作原理

外啮合齿轮泵动画

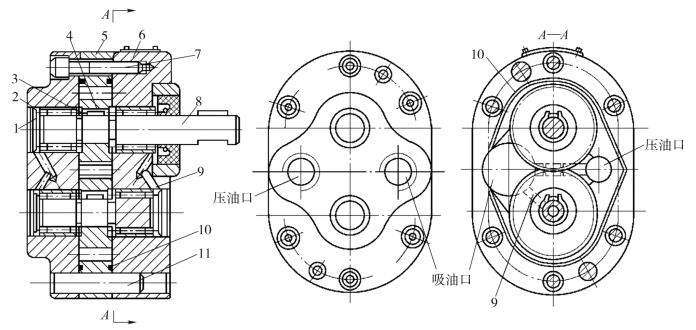

CB—B 型齿轮泵的结构如图2-1-4 所示,该泵为三片结构,即前后端盖6、2 和泵体5,三片由两个定位销11 定位,用6 个螺钉7 连接。为了使齿轮能灵活转动,同时又要使泄漏量最小,在齿轮端面和泵端盖之间应留适当的间隙(轴向间隙),另外为避免齿顶和泵体内壁相碰,齿顶与泵体内表面之间也要留一定的间隙(径向间隙)。该泵采用了内部泄油方式,即油液通过泵的轴向间隙润滑滚针轴承,然后经泄油道9 流回吸油腔。在泵体5 的前后端面上开有卸荷槽,使泄漏油经由卸荷槽流回吸油腔,同时减轻了泵体与泵盖接合面之间的泄漏油压力,减轻了螺钉承受的拉力。泵不需要设置单独的外泄漏油管。

图2-1-4 CB—B 型齿轮泵的结构

1—滚针轴承;2—后端盖;3—键;4—主动轮;5—泵体;6—前端盖;7—螺钉;8—传动轴;9—泄油道;10—卸荷槽;11—定位销

该泵为了消除困油现象,在左、右端盖上各铣有两个不对称矩形卸荷槽;为了减小径向作用力不平衡、改善轴承受力情况,采用了缩小压油腔的措施。这种结构的泵其吸油腔不能承受高压,故泵的吸、排油腔不能互换,泵不能反向工作,也不能作液压马达使用。

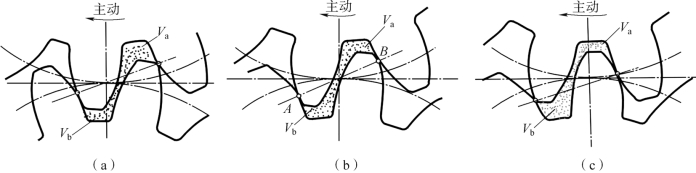

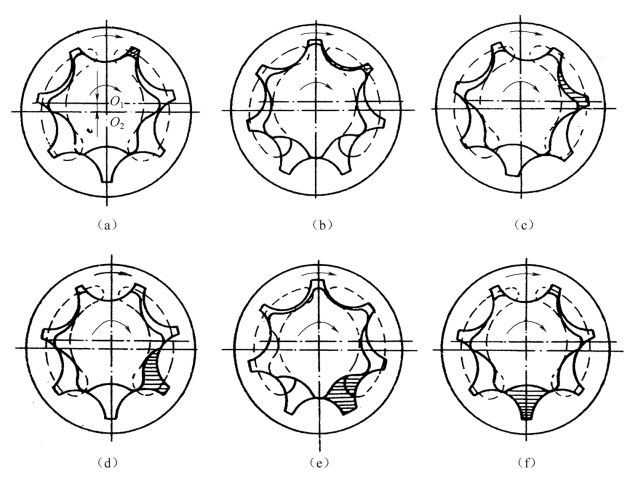

2)外啮合齿轮泵的结构特点

(1)困油现象。实际工作中,为保证齿轮泵的齿轮平稳地啮合运转,必须使齿轮啮合的重叠系数e 略大于1,即前一对轮齿未脱离啮合之前,后一对轮齿已进入啮合。齿的啮合是使泵的高、低压油腔隔开的必要条件。从齿轮泵工作原理来看,也必须保证在任何时刻至少有一对齿轮处于啮合状态。当两对齿轮同时啮合时,由于齿轮的端面间隙很小,这两对齿轮之间的油液与泵的吸、排油腔互不相通,形成一个封闭容积。齿轮转动时,封闭容积会发生变化,使其中的液体压缩或膨胀,造成封闭容积内液体的压力发生急剧变化,这种现象称为困油现象。封闭容积减少如图2-1-5 (a)和(b)所示,会使被困油液受挤压,并从缝隙中挤出而产生很高的压力,油液发热,使机件(如轴承)受到额外的负载。封闭容积增大如图2-1-5 (b)和(c)所示,会造成局部真空,使油液中溶解的气体分离,产生气穴现象。这将使泵产生强烈的振动和噪声,因此困油现象对齿轮泵的正常工作非常有害。

图2-1-5 困油现象

(a)密封容积最大Ⅰ;(b)密封容积最小;(c)密封面积最大Ⅱ

消除困油现象的措施:在两侧盖板上开卸荷槽,原则是在保证吸、压油腔互不相通的前提下,设法使封闭容积与吸油腔或压油腔相通。当封闭腔容积减小时,左边的卸荷槽与压油腔相通;封闭容积增大时,右边的卸荷槽与吸油腔相通。

(2)径向力不平衡。齿轮泵工作时压油腔的油压高于吸油腔的油压,并且齿顶圆与泵体内表面之间存在径向间隙,油液会通过间隙泄漏。因此从压油腔起,沿齿轮外缘至吸油腔的每个齿间内的油压不同,压力依次递减,其分布情况如图2-1-6所示。工作压力越大,径向力不平衡越严重,严重时能使泵轴弯曲,导致齿顶接触泵体,产生磨损,同时也降低轴承使用寿命。

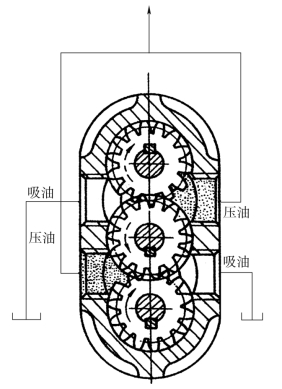

消除径向力不平衡的措施:一是缩小压油口直径,使高压仅作用在1、2 个轮齿的范围内,这样压力油作用于齿轮上的面积减小,径向力也相应减小,同时适当增加径向间隙,使齿顶不与泵体接触。二是高压齿轮泵开压力平衡槽,在相关零件(通常在轴承座圈)上开出4 个接通齿间的压力平衡槽,使其中2 个与压油腔相通,另2 个与吸油腔相通,这种方法可使作用在齿轮上的径向力大致平衡,但同时也会使泵的高、低压油区更加接近,增加泄漏风险和降低容积效率。三是改善结构,如将结构改造成“三齿轮”形式(图2-1-7),中间齿轮为主动轮,比二齿轮泵仅多了一个齿轮,形成2 个吸油腔和2 个压油腔。流量虽增加近一倍,但体积、质量增加不大,而且径向力平衡,泵的使用寿命长。

(3)泄漏。齿轮泵存在3 条可能产生泄漏的途径:通过齿轮两端面和泵端盖之间的轴向间隙泄漏;通过齿轮齿顶和泵体内表面间的径向间隙泄漏;通过两齿轮齿面啮合处的啮合间隙泄漏。因轴向间隙泄漏的途径短且面积大,故此处的泄漏量最大,占总泄漏量的75%~80%。可见轴向间隙越大,泄漏量也越大,容积效率就越低。但轴向间隙过小,会造成齿轮端面和泵盖间的摩擦加大,从而降低机械效率,因此必须选择合适的轴向间隙。CB 型齿轮泵轴向间隙为0.01~0.04 mm,其容积效率和机械效率可达90%以上。

齿轮泵不适合做高压泵。为解决外啮合齿轮泵的内泄漏问题、提高其工作压力,人们现已开发出固定侧板式齿轮泵,其最高压力可达7~10 MPa;可动侧板式齿轮泵的侧板在高压时被往里推,其最高压力可达14~17 MPa。

图2-1-6 径向力不平衡

图2-1-7 三齿轮泵工作原理(https://www.xing528.com)

2.内啮合齿轮泵

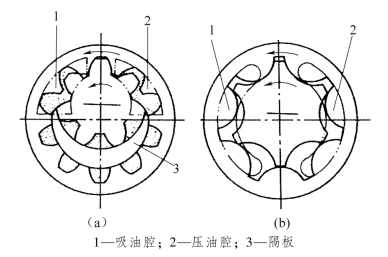

内啮合齿轮泵有渐开线齿轮泵和摆线齿轮泵两种,如图2-1-8 所示。在渐开线内啮合齿轮泵中,小齿轮和内齿轮之间要装一块隔板3,将吸油腔1 与压油腔2 隔开。在摆线内啮合齿轮泵中,小齿轮与内齿轮只相差一个齿,不设置隔板。内啮合齿轮泵中的小齿轮是主动轮。

图2-1-8 内啮合齿轮泵

(a)渐开线式;(b)摆线式

渐开线内啮合齿轮泵

摆线内啮合齿轮泵

渐开线内啮合齿轮泵的工作原理与外啮合齿轮泵相同,图2-1-9 为摆线齿轮泵的工作原理(图中所示为吸油过程,压油过程与图示过程相反)。

图2-1-9 摆线齿轮泵的工作原理

内啮合齿轮泵结构紧凑、尺寸小、质量轻。由于其齿轮转向相同,相对滑动速度小,磨损小,使用寿命长,流量脉动比外啮合齿轮泵小,故压力脉动和噪声都较小。内啮合齿轮泵还允许使用高转速(高转速下的离心力使油液更好地充入密封工作腔),可获得较大的容积效率。其中,摆线内啮合齿轮泵结构更简单,啮合的重叠系数大,传动平稳,吸油条件更好。内啮合齿轮泵的缺点是齿形复杂、加工精度要求高,需要专门的造价较贵的制造设备。

3.齿轮泵的排量和流量

齿轮泵的排量可按啮合原理来进行精确计算。近似计算时,可认为排量等于它的2 个齿轮的齿间槽容积之和。设齿间槽容积等于轮齿体积,则当齿轮齿数为z、节圆直径为D、齿高为h、模数为m、齿宽为b 时,泵的排量为

![]()

考虑到齿间槽容积比轮齿体积稍大,所以通常取

![]()

泵的实际流量为

![]()

式中 n——泵轴转速;

ηv——容积效率。

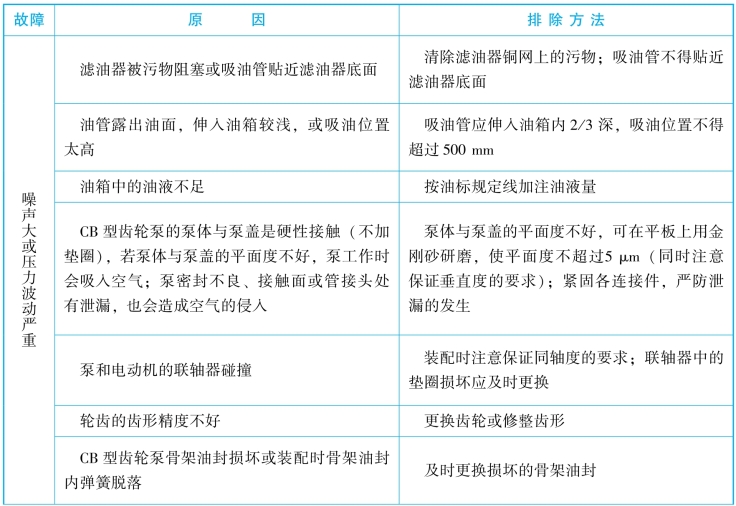

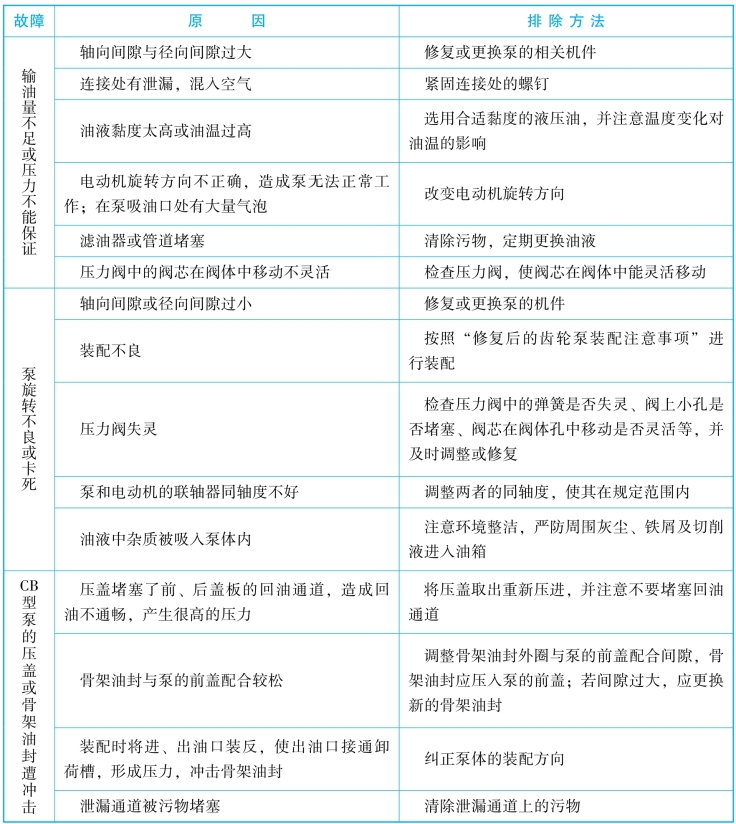

4.齿轮泵的常见故障、原因和解决方法

齿轮泵使用过程中的常见故障有噪声、压力波动、供油不足或不均等。产生故障的原因及排除方法见表2-1-2。

表2-1-2 齿轮泵的常见故障、原因及排除方法

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。