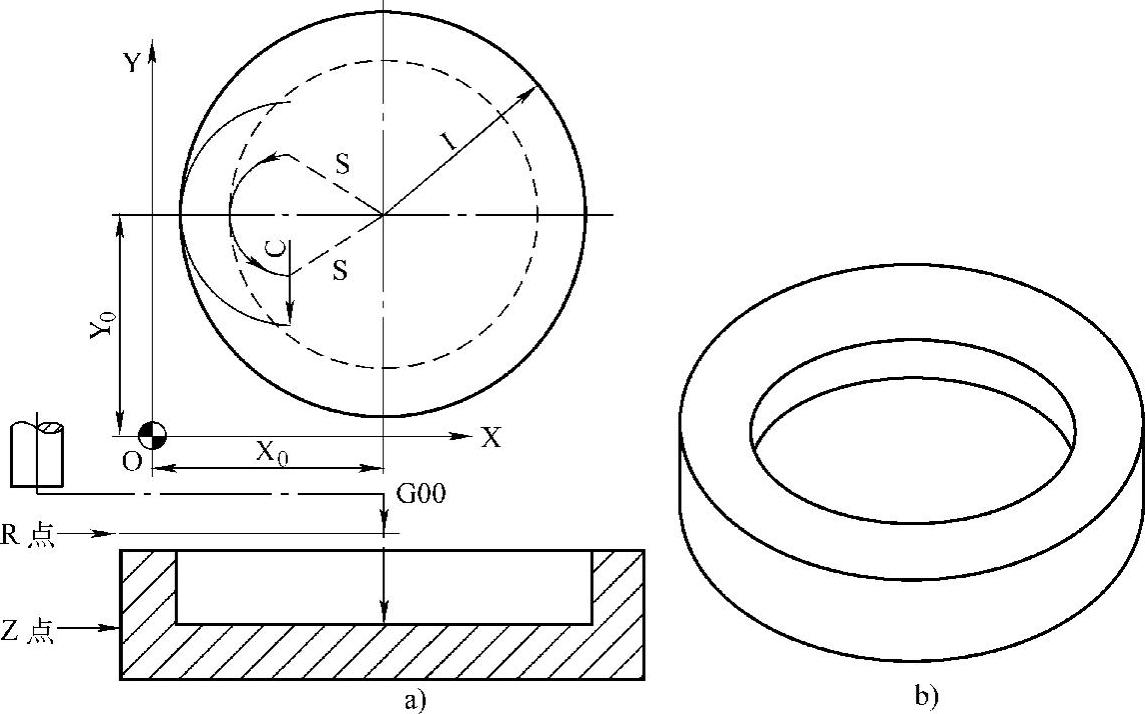

编制一个铣削加工图3-59所示圆形凹槽零件侧面的通用程序。假设圆形凹槽零件圆弧

图3-59 铣削圆形凹槽零件的侧面走刀路线示意图

a)零件图 b)效果图

中心的横坐标绝对值为X0,纵坐标绝对值为Y0,凹槽最终加工深度为Z,刀具快速接近工件点坐标为R,圆形凹槽圆弧半径为I,刀具半径为D,切入(切出)圆半径为C,切削进给进度为F。

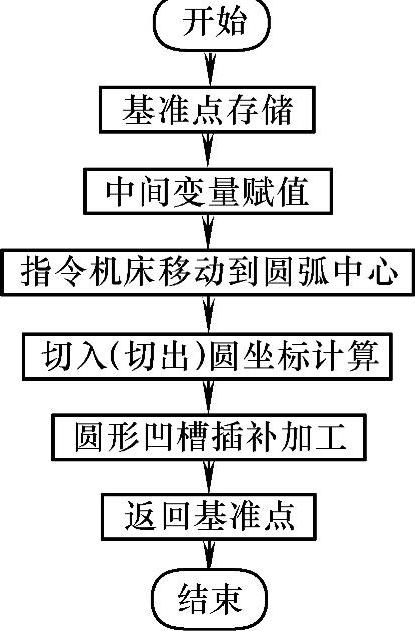

由图3-59分析,可画出该宏程序的结构流程框图,如图3-60所示。

图3-60 圆形凹槽零件侧面铣削的用户宏程序结构流程框图

1.HNC—21/22M华中世纪星数控系统对铣削圆形凹槽零件侧面的用户宏程序

局部变量含义:

#23=X0;X0—工件圆弧中心的X坐标绝对值

#24=Y0;Y0—工件圆弧中心的Y坐标绝对值

#25=Z;Z—最终加工深度

#17=R;R—刀具起始切削安全高度

#8=I;I—圆形凹槽圆弧半径

#3=D;D—刀具半径

#5=F;F—切削进给速度

#2=C;C—切入(切出)圆半径

%3341;宏程序号

N010 G90 G00 X[#23]Y[#24];指令刀具移到工件圆弧中心

N015 Z[#17];刀具快速下降到工件上方安全距离

N020 G01 Z[#25] F[#5/2];刀具以工进速度下降

N025 G01 X[#23-[#8-#2]] Y[#24+[#2-#3]] F[3*#5];刀具直线插补到切入圆起点

N030 G03 X[#23-[#8-#3]] Y[#24] R[#2-#3] F[#5];圆弧切线切入

N035 G03 I[#8-#3] J0;逆时针整圆插补

N040 G03 X[#23-[#8-#2]] Y[#24-[#2-#3]] R[#2-#3];圆弧切线切出

N045 G01 X[#23] Y[#24] F[3*#5];返回圆形零件中心

N050 G00 G90 Z[#18+50];刀具快速抬起离开工件

N055 M99;宏程序结束并返回主程序

2.SINUMERIK802D数控系统对铣削圆形凹槽零件侧面的用户R参数程序

R参数含义:

R24=X0;X0—工件圆弧中心的X坐标绝对值

R25=Y0;Y0—工件圆弧中心的Y坐标绝对值

R26=Z;Z—最终加工深度

R18=R;R—刀具起始切削安全高度

R4=I;I—圆形凹槽圆弧半径

R7=D;D—刀具半径

R9=F;F—切削进给速度

R3=C;C—切入(切出)圆半径

L3341.SPF;R参数子程序

N005 R24=__ R25=__ R26=__ R18=__ R19=__ R4=__ R7=__ R9=__ R3=__ ;R参数设置

N010 G90 G00 X=R24 Y=R25;指令刀具移到工件圆弧中心

N015 Z=R18;刀具快速下降到工件上方安全距离

N020 G01 Z=R26 F=R9/2;刀具以工进速度下降

N025 G01 X=R24-[R4-R3] Y=R25+[R3-R7] F=3*R9;刀具直线插补到切入圆起点

N030 G03 X=R24-[R4-R7] Y=R25 CR=R3-R7 F=R9;圆弧切线切入

N035 G03 I=R4-R7 J0;逆时针整圆插补

N040 G03 X=R24-[R4-R3] Y=R25-[R3-R7] CR=R3-R7;圆弧切线切出

N045 G01 X=R24 Y=R25 F=3*R9;返回圆形零件中心

N050 G00 G90 Z=R18+50;刀具快速抬起离开工件

N055 RET;R参数子程序结束并返回主程序

3.FANUC0i数控系统对铣削圆形凹槽零件侧面的用户宏程序

自变量含义:

#24=X0;X0—工件圆弧中心的X坐标绝对值

#25=Y0;Y0—工件圆弧中心的Y坐标绝对值

#26=Z;Z—最终加工深度

#18=R;R—刀具起始切削安全高度

#4=I;I—圆形凹槽圆弧半径

#7=D;D—刀具半径

#9=F;F—切削进给速度

#3=C;C—切入(切出)圆半径

O3341;宏程序名

N010 G90 G00 X#24 Y#25;指令刀具移到工件圆弧中心

N015 Z#18;刀具快速下降到工件上方安全距离

N020 G01 Z#26 F[#9/2];刀具以工进速度下降

N025 G01 X[#24-[#4-#3]] Y[#25+[#3-#7]] F[3*#9];刀具直线插补到切入圆起点

N030 G03 X[#24-[#4-#7]] Y#25 R[#3-#7] F#9;圆弧切线切入

N035 G03 I[#4-#7] J0;逆时针整圆插补

N040 G03 X[#24-[#4-#3]] Y[#25-[#3-#7]] R[#3-#7];圆弧切线切出

N045 G01 X#24 Y#25 F[3*#9];返回圆形零件中心

N050 G00 G90 Z[#18+50];刀具快速抬起离开工件

N055 M99;宏程序结束并返回主程序

注意:

1)圆形凹槽圆弧半径I必须大于或等于切入圆弧半径C。

2)切入圆弧半径C必须大于或等于刀具半径值。

3)刀具半径值必须大于0。

4)程序中没有使用刀具半径补偿指令(G41、G42、G40)。

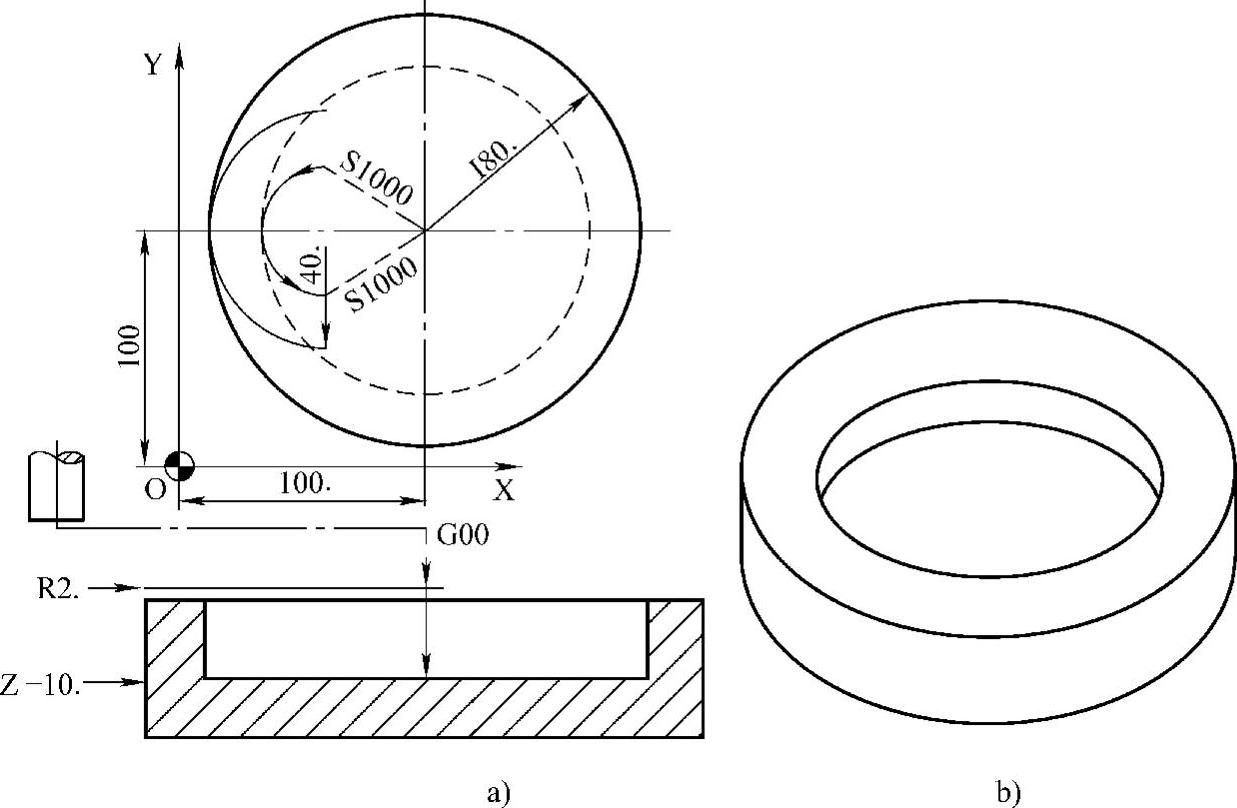

4.编程举例

在铣床或加工中心上加工图3-61所示圆形凹槽零件的侧面,圆形凹槽圆弧半径为80mm,深10.0mm。

图3-61 圆形凹槽零件侧面铣削编程实例走刀路线示意图

a)尺寸图 b)效果图

解:

(1)工艺设计 建立工件坐标系,零件圆弧中心在工件坐标系中的X、Y绝对坐标为(100.0,100.0),工件表面为工件坐标系Z轴的零点,机床坐标系偏置值设置在G54寄存器中。

首先进行预钻孔,然后采用不对称顺铣方式铣削圆形凹槽侧面,运用1/4圆弧切入与切出。铣削刀具选择ϕ20mm的立铣刀,取主轴转速为500r/min、铣削进给速度为150mm/min,主轴起始位置在零件上方50.0mm处,刀具起始切削高度为2.0mm,最终加工位置为Z-10.0mm。根据不同数控系统,运用变量引数赋值和参数直接赋值编制宏程序。

(2)零件加工程序(https://www.xing528.com)

1)HNC—21/22M华中世纪星数控系统。

局部变量含义:

#23=100.0;工件左下角的横坐标绝对值

#24=100.0;工件左下角的纵坐标绝对值

#25=-10.0;垂直方向最终加工深度尺寸值

#17=2.0;刀具在工件上方的安全高度

#8=80.0;圆形凹槽圆弧半径

#3=15.0;刀具半径

#2=40.0;刀具接近及离开零件间隙(C≥刀具半径)

#5=150.0;切削进给速度

O××××;文件名

%××××;程序号

N10 T01 M06;调用1号刀具

N15 G17 G90 G21 G94 G54 G40 G49 G80;工艺加工状态设置

N20 G43 G00 Z50.0 H01 S300 M03;建立刀具长度补偿,主轴正转,转速为300r/min

N25 X0 Y0 M07;刀具快速移动到工件坐标零点,打开切削液

N26 G98 G81 X0 Y0 Z-10.0 R5.0 F100;调用固定循环程序钻削预钻孔

N27 T02 M06;调用2号工具

N28 G43 G00 Z25.0 H02 S500 M03;建立刀具长度补偿,主轴正转,转速为500r/min

N29 X0 Y0 M07;刀具快速移动到工件坐标零点,打开切削液

N30 M98 P3341 X100.0 Y100.0 Z-10.0 R2.0 I80.0 C40.0 D15.0 F150;调用铣削圆形凹槽零件侧面的宏子程序

N35 G00 Z100.0 M09;刀具退到工件上表面100mm处,切削液关闭

N40 G49;取消刀具长度补偿

N45 G00 X0 Y0 M05;刀具退回工件坐标零点,主轴停止

N50 M30;程序结束并返回程序开头

%3341;圆形凹槽侧面铣削用户宏程序(见前面)

︙

M99;子程序结束,返回主程序

2)SINUMERIK 802D数控系统。

主程序如下:

FZG×××××;程序名

N05 R24=100.0;工件圆弧中心的X坐标绝对值

R25=100.0;工件圆弧中心的Y坐标绝对值

R26=-10.0;最终加工深度

R18=2.0;刀具起始切削安全高度

R4=80.0;圆形凹槽圆弧半径

R7=15.0;刀具半径

R9=150.0;切削进给速度

R3=40.0;切入(切出)圆半径

N10 T01 M06;调用1号刀具

N15 G17 G90 G71 G94 G54 G40;工艺加工状态设置

N20 G00 Z50.0 D01 S300 M03;建立刀具长度补偿,主轴正转,转速为300r/min

N25 X0 Y0 M07;刀具快速移动到工件坐标零点,打开切削液

N26 GYCLE82(50,0,5,-10,2);调用固定循环程序钻削预钻孔

N27 T02 M06;调用2号刀具

N28 G00 Z50.0 D02 S500 M03;建立刀具长度补偿,主轴正转,转速为500r/min

N29 X0 Y0 M07;刀具快速移动到工件坐标零点,打开切削液

N30 L3341;调用铣削圆形凹槽零件侧面的用户R参数程序

N35 G00 Z100.0 M09;刀具退到工件上表面100mm处,切削液关闭

N40 D00;取消刀具长度补偿

N45 G00 X0 Y0 M05;刀具退回工件坐标零点,主轴停止

N50 M02;程序结束并返回程序开头

L3341.SPF;圆形凹槽侧面铣削用户R参数子程序(见前面)

︙

RET;R参数子程序结束,返回主程序

3)FANUC 0i数控系统。

自变量含义:

#24=100.0;工件左下角的横坐标绝对值

#25=100.0;工件左下角的纵坐标绝对值

#26=-10.0;垂直方向最终加工深度尺寸值

#18=2.0;刀具在工件上方的安全高度

#4=80.0;圆形凹槽圆弧半径

#7=15.0;刀具半径

#3=40.0;刀具接近及离开零件间隙(C≥刀具半径)

#9=150.0;切削进给速度

主程序如下:

O××××

N10 T01 M06;调用1号刀具

N15 G17 G90 G21 G94 G54 G40 G49 G80;工艺加工状态设置

N20 G43 G00 Z50.0 H01 S300 M03;建立刀具长度补偿,主轴正转,转速为300r/min

N25 X0 Y0 M07;刀具快速移动到工件坐标零点,打开切削液

N26 G98 G81 X0 Y0 Z-10.0 R5.0 F100;调用固定循环程序钻削预钻孔

N27 T02 M06;调用2号刀具

N28 G43 G00 Z25.0 H02 S500 M03;建立刀具长度补偿,主轴正转,转速为500r/min

N29 X0 Y0 M07;刀具快速移到工件坐标零件,打开切削液

N30 G65 P3341 X100.0 Y100.0 Z-10.0 R2.0 I80.0 C40.0 D15.0 F150;调用铣削圆形凹槽零件侧面的宏子程序

N35 G00 Z100.0 M09;刀具退到工件上表面100mm处,切削液关闭

N40 G49;取消刀具长度补偿

N45 G00 X0 Y0 M05;刀具退回工件坐标零点,主轴停止

N50 M30;程序结束并返回程序开头

O3341;圆形凹槽侧面铣削用户宏程序(见前面)

︙

M99;子程序结束,返回主程序

说明:通过改变刀具半径来对圆形凹槽进行粗、精加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。