大轮的刀顶距W2是大轮刀盘的内刀和外刀刀尖半径之差,它的大小决定了大轮和小轮的尺厚。齿规尺寸则是测量齿厚时用到的法向弦齿高和法向弦齿厚。

1.刀顶距的计算

(1)准双曲面齿轮 大轮刀顶距W2根据要控制的弧齿厚来取,其理论值为

W2=0.5pn-(0.5h+c)(tanαf1-tanαf2)

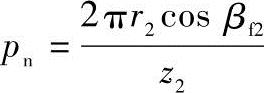

式中 pn——齿轮中点法向周节,其值为 。实际采用的刀顶距是将W2的值向上圆整到0.25的整数倍。

。实际采用的刀顶距是将W2的值向上圆整到0.25的整数倍。

小轮粗切刀顶距W1r为

W1r=0.5pni-W2-hi(tanαf1-tanαf2)+jmin-Δs1

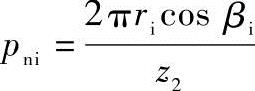

式中 pni——齿轮内端法向周节,其值为 ;

;

hi——齿轮内端全齿高,hi=ht-b2(tanθa2-tanθf2)+c;

jmin——两齿轮最小侧隙;

Δs1——小轮精切余量,一般取0.7~1.0mm。

(2)弧齿锥齿轮大轮刀顶距W2理论值为

实际采用的刀顶距是将W2的值向上圆整到0.25的整数倍。

小轮粗切刀顶距为

式中 p——大端周节;

βe——大端螺旋角;

hfe1、hfe2——大端齿根高;

β——中点螺旋角;

hf1、hf2——中点齿根高;(https://www.xing528.com)

βi——小端螺旋角;

hfi1、hfi2——小端齿根高。

2.齿规尺寸的计算

齿规尺寸是齿轮加工时控制齿厚的工艺尺寸。为了便于用齿规卡尺测量,通常都给出齿轮在某中点法截面的法向弦齿高和法向弦齿厚。在实际加工中,被加工大轮的实际齿厚只能用外端的齿深和刀盘的刀顶距来控制,小轮的实际齿厚则用外端齿深和与大轮的啮合侧隙来控制。对于大批量生产来说,用标准齿轮来控制齿轮的齿厚比较理想。

小轮中点法向弦齿高 为

为

小轮中点法向弦齿厚 为

为

式中 sn1——小轮中点法向弧齿厚,sn1=W2+hf2(tanαf1-tanαf2)-jmin;

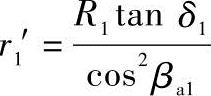

r′1——小轮当量齿轮半径, 。

。

大轮中点法向弦齿高h2为。

小轮中点法向弦齿厚 为

为

式中 sn2——大轮中点法向弧齿厚,sn2=pn-W2-hf2(tanαf1-tanαf2);

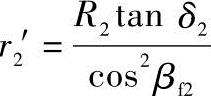

r′2——小轮当量齿轮半径,

对大轮用成形法加工,则小轮中点法向弦齿厚s1为

大轮外端测量齿深为

式中 Δα2——大轮刀盘实际齿形角与理论齿形角的差值。

对弧齿锥齿轮,则

对展成法大轮,外端测量齿深h′t就等于设计齿深ht,即h′t=ht。小轮总是使用展成法加工,其外端的测量齿深与设计值总是一致的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。