对螺旋锥齿轮加工的固定安装法有以下几种组合:

大轮用成形法加工,小轮用刀倾法加工称为SFT、HFT法。大轮用滚切法加工,小轮用变性法加工称为HGM、HGM法。

以上三个英文宇母表示的含义如下:

第一个宇母表示被加工齿轮的类型,S——弧齿锥齿轮(Spiral bevel Gears),H——准双曲面齿轮(Hypoid Gears)。

第二个宇母表示大轮的加工方法,G——展成法加工(Generated),F——成形法加工(For-mate)。

第三个宇母表示小轮的加工方法,T——刀倾法(Tite),M——性法(Modified Roll)。

把上述两种方法做一下调整,重新组合,则可构成SGT、HGT、SFM、HFM两类四种方法。这里要说明的是,通常在应用刀倾的时候,不应用变性;在应用变性的时候,不应用刀倾。

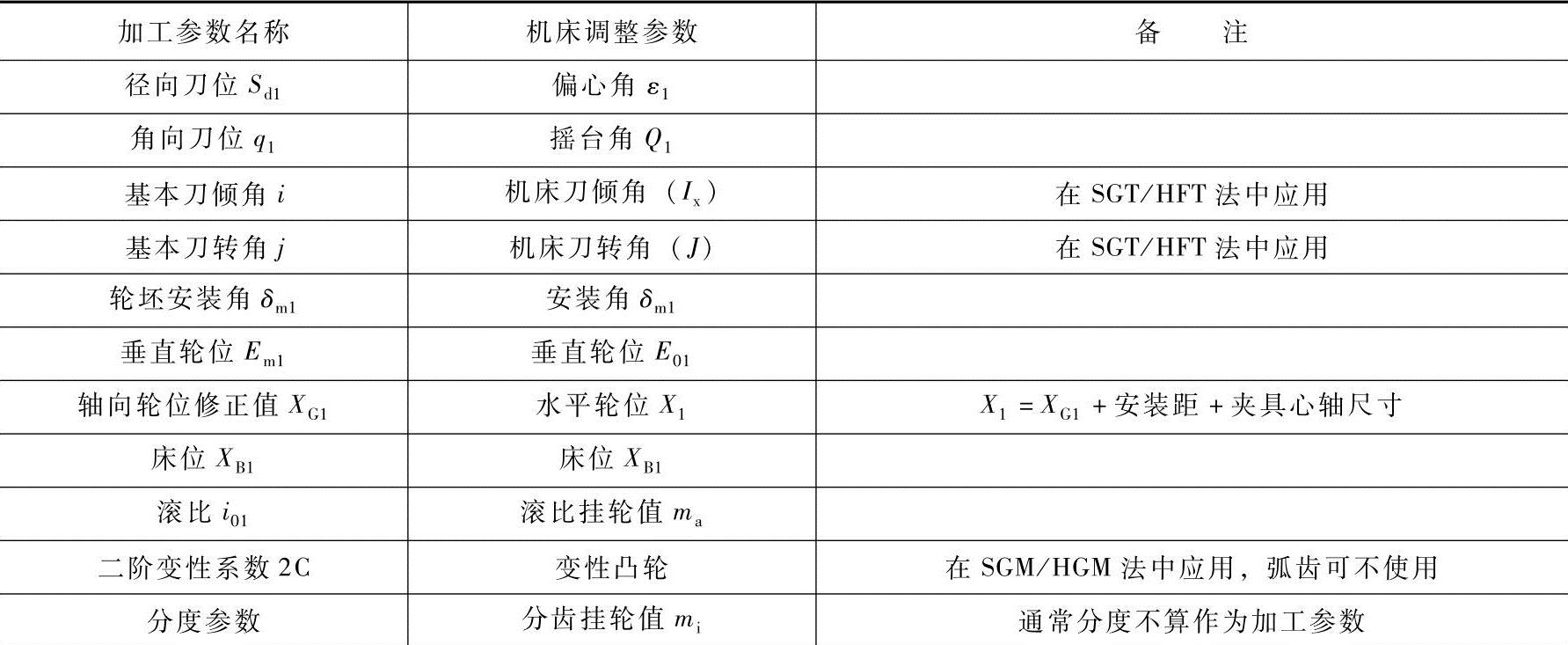

针对不同的加工方法,加工参数上也有一些差别。在机床上对应的有不同的调整位置(以下用“加工参数”指代锥齿轮加工所对应的基本参数,这些参数与机床类型无关,“调整参数”指代针对各类机床的调整位置的参数,是加工参数在机床上的具体表现如图3-24所示)。小轮、大轮加工参数与机床调整参数对应关系见表3-74、表3-75。

图3-24 机床调整参数

表3-74 小轮加工参数列表

表3-75 大轮加工参数列表

注:“√”号表示有,“×”表示无。

1.刀盘的位置参数——刀位

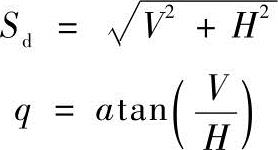

刀盘的位置由径向刀位Sd与角向刀位q两个参数确定,总称刀位,这是一种极坐标表示方法。也可以用直角坐标系垂直刀位V、水平刀位H表示,但本质上是一致的。两种刀位表示方法之间的关系如下:

不同的机床有着不同的设定方法,但是都要实现刀盘与工件间正确的相对位置关系。例如,No.116、Y2280等机床通过偏心鼓轮的偏心角调整径向刀位Sd,通过摇台角体现角向刀位q,如图3-25、图3-26所示。而No.607、No.609拉齿机则通过量棒尺寸控制垂直刀位V、水平刀位H。

以Y2280偏心机构为例,如图3-26所示,Om为机床摇台中心,Oe为偏心鼓轮中心,Od(O′d)为刀盘中心,在初始位置Od与Om重合,当偏心鼓轮旋转ε角后,可使刀盘中心处于Od的位置。实现径向刀位Sd,即OmOd=Sd。在△OmOeOd中

,所以偏心角为

,所以偏心角为

图3-25 刀位的表示

(https://www.xing528.com)

(https://www.xing528.com)

K为机床常数,Y2280机床K=340。偏心鼓轮旋转ε角后,刀位中心位于Od的位置,要想得到正确的角向刀位q,还需使摇台旋转一个角度Q到达O′d的位置,即为摇台角Q,由图中可以看出:

图3-26 Y2280刀位与偏心角、摇台角的关系

2.水平轮位XG1

摇台中心到工件箱主轴端面的距离,为图样中的安装距。

3.垂直轮位Em1

被切齿轮的中心线相对于摇台中心线的垂直偏置量。

4.床位XB1

控制切齿时的深度。

5.轮坯安装角δm1

根据根锥角确定。

此外,对于No.116等机床还有刀倾角IX(刀具主轴倾斜的角度,用来改变铣刀刀齿的压力角)、刀转角J(刀轴回转装置的角度,它是刀轴倾斜后的相应改变)。

6.二阶变性系数与变性凸轮

变性法是指小轮的滚切过程中,摇台与被切小轮之间的滚比是瞬时变化的。通过瞬时滚比变化对齿面进行修正。瞬时滚比变化通过变性凸轮实现,凸轮变性机构通常可实现4~5阶滚比加速度,对齿面进行高阶修正。这种方法机床调整比较繁琐,除了磨齿外,在铣齿加工中较少应用。

7.滚比挂轮值

实现产形轮与被加工齿轮间的展成传动比。

8.分齿挂轮值

加工完一个齿槽后分度实现连续加工。

以上各参数确定了在加工机床上,刀具和工件的空间相对位置,并确定了产形轮与工件间的传动比。这些是加工齿槽的全部机床调整数据。除了分齿挂轮比,其他量的变化会对加工时的齿形产生影响。

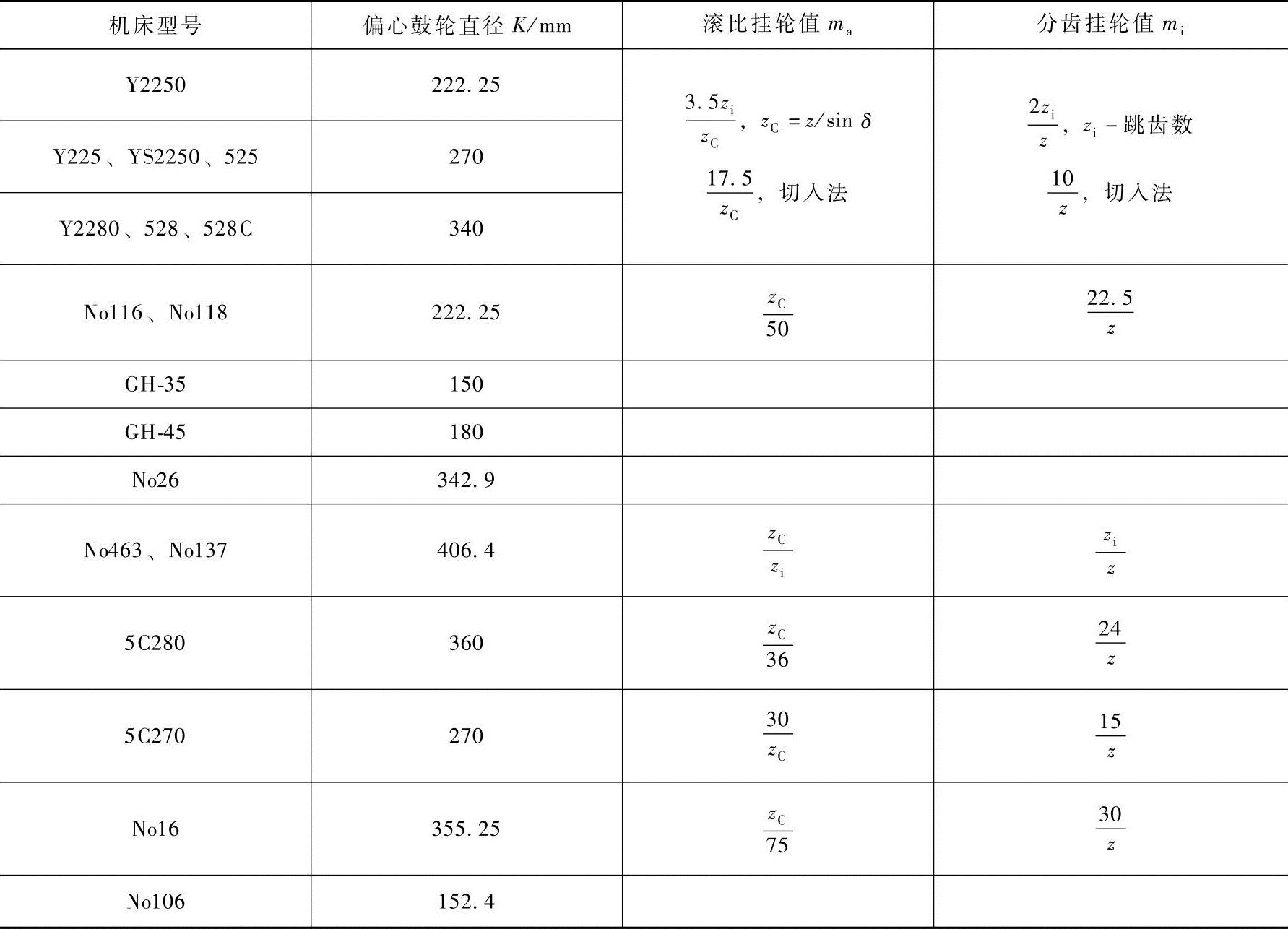

常见机床常数见表3-76。

表3-76 常见机床常数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。