传统的螺旋锥齿轮加工方法有若干种,其基本原理是利用平顶齿轮或平面齿轮与被切齿轮相啮合的原理来加工。根据齿制的不同,可以分为端面铣齿法与端面滚齿法两种。端面铣齿法主要用于加工“格里森”(Grisen)制锥齿轮,端面滚齿法主要用于加工“奥利康”(Oerlikon)、“克林贝格”(Klingelnberg)制锥齿轮。

“格里森”制锥齿轮多采用收缩齿;“奥利康”、“克林贝格”制锥齿轮均为等高齿。

目前我国车辆齿轮多采用“格里森”制锥齿轮。国内常用的Y2212、Y2250(Y225、YT2250、YS2250)、Y2280型弧齿锥齿轮铣齿机都是按照平顶齿轮原理进行切齿的。

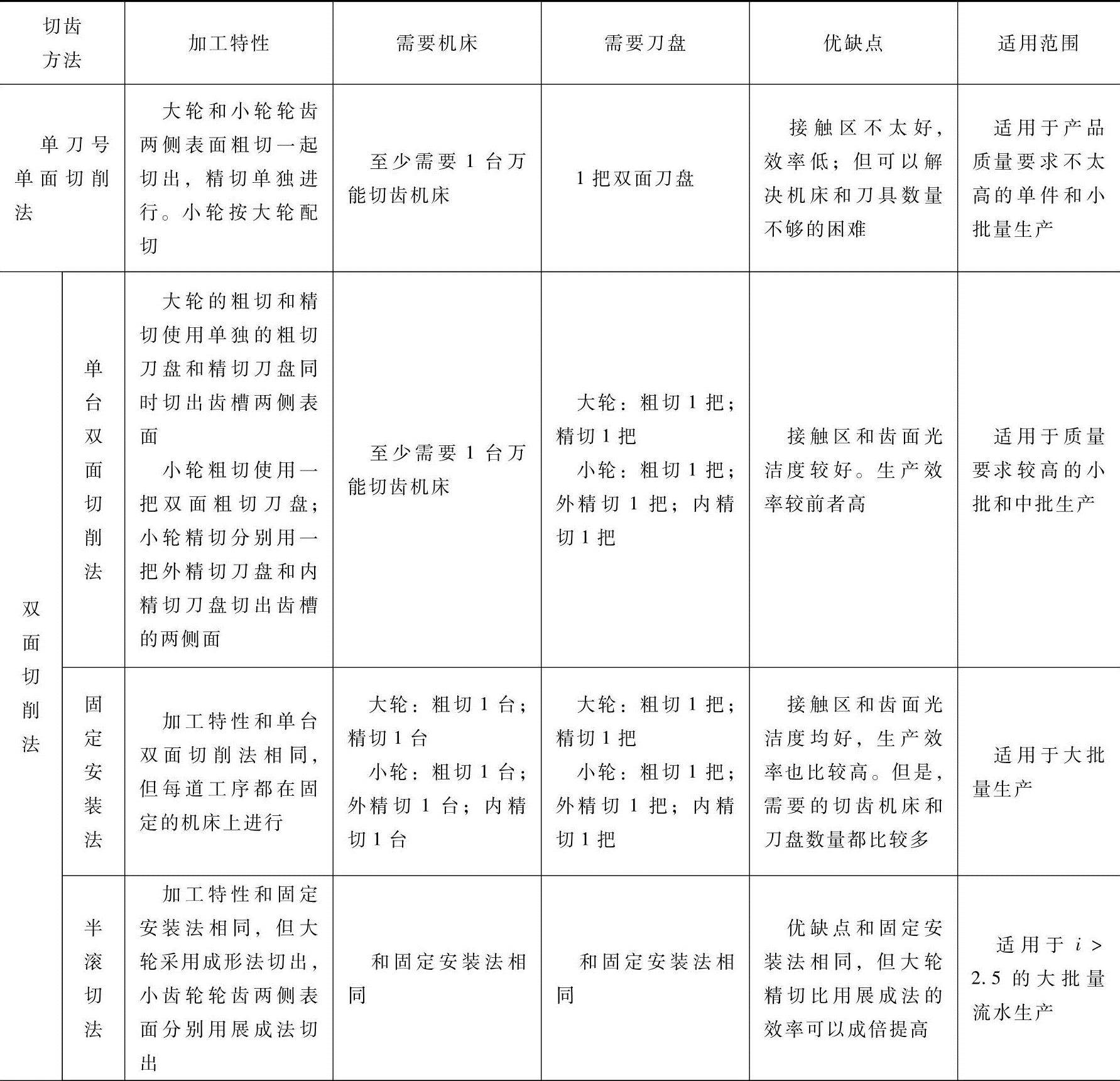

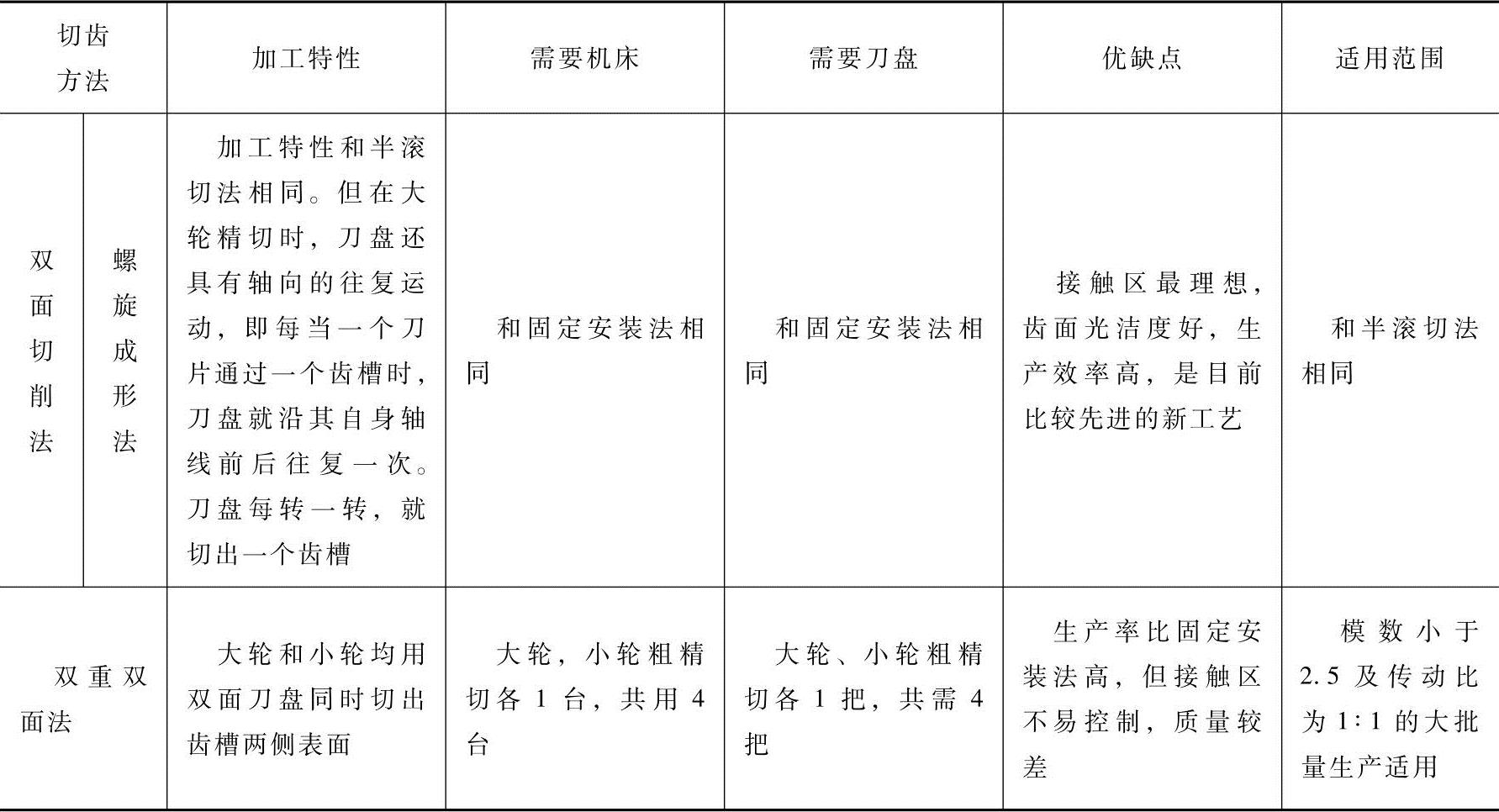

弧齿锥齿轮的单齿切削方法分为成形法和展成法(滚切法)两大类。弧齿锥齿轮的切齿方法见表3-71。

表3-71 弧齿锥齿轮的切齿方法

(续)

1.成形法

用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。

渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。而齿轮的基圆大小是由模数m、齿数z和压力角α的余弦大小来决定的。模数和压力角一定时,齿数越多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。对于螺旋锥齿轮来说,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。

小轮齿数(z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便。

当锥齿轮传动比大于2.5时,大轮的节锥角往往在70°以上,大轮就可采用成形加工。同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。此法生产效率较高,适于大批量生产。

半滚切法用以下三种方法加工:

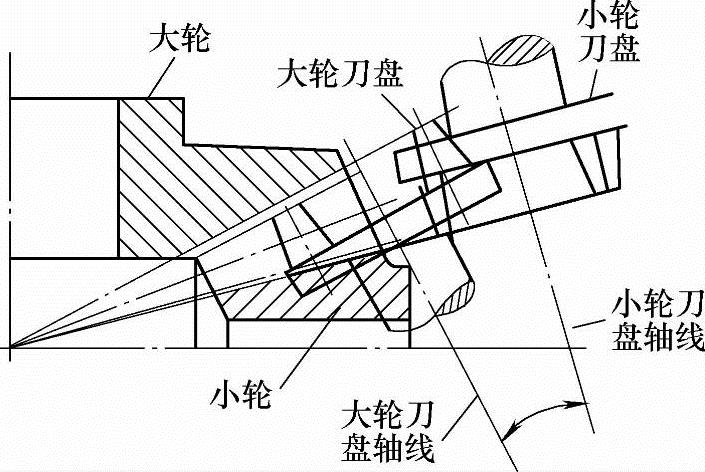

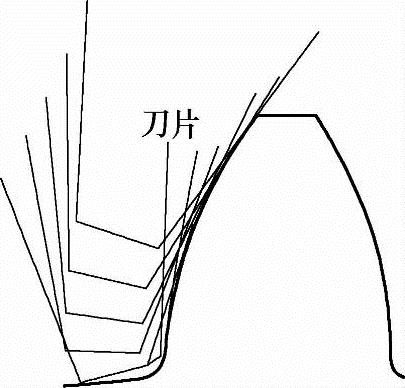

1)用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45°的粗切或传动比大于2.5,节角大于70°的大轮的精切,如图3-20所示。

图3-20 成形法刀盘位置图

2)在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。(https://www.xing528.com)

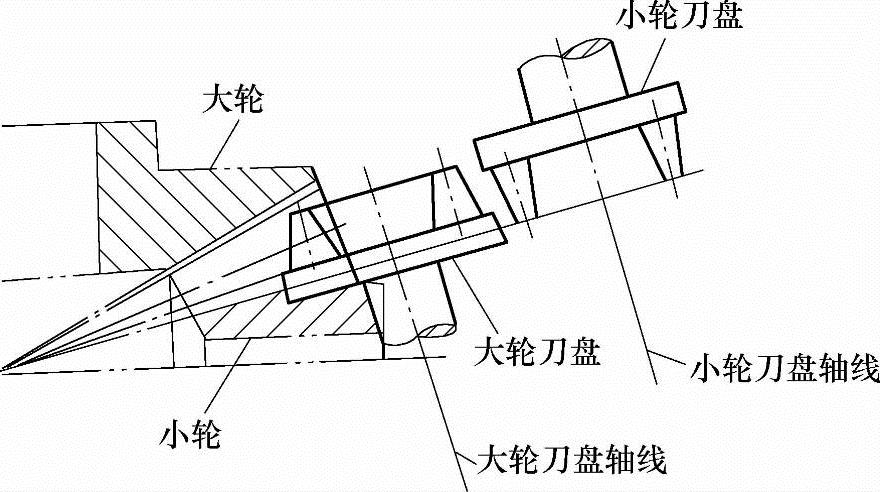

3)螺旋成形法是半滚切法的特殊形式。在专用机床上,用特殊的圆拉刀盘,精加工传动比大于2.5齿轮副中的大轮,齿廓是直线形的。如图3-21所示,切齿时,刀盘安装轴线垂直于被切齿轮的面锥母线,刀盘除具有圆周方向的旋转运动外,还沿其自身轴向作往复运动,每个刀片通过齿槽的同时,刀盘轴向往复一次,而使刀齿顶刃始终沿着被切齿轮齿根切削。由于大齿轮的顶锥母线与小齿轮的根锥母线平行,所以大轮圆盘拉刀与小轮铣刀盘的轴线平行。

螺旋成形法切出的轮齿纵向曲面是一个有规则的、可展的和同向弯曲的渐开螺旋面,它得到的是收缩齿。采用螺旋成型法加工的大、小齿轮,不仅在齿宽中点处,而且在齿宽任意一点处,相啮合的凸凹面的压力角都相等,这样就提高了大小齿轮的啮合质量,并且对载荷变化、安装误差不敏感。载荷增加时,接触区长度不变,其位置移向大端。螺旋成形法是当前弧齿锥齿轮和双曲线齿轮切齿方法中较完善的一种,但由于螺旋成形法拉齿设备调整较复杂,目前实际生产中并没有大规模应用。

图3-21 螺旋成形法刀盘位置图

2.展成法

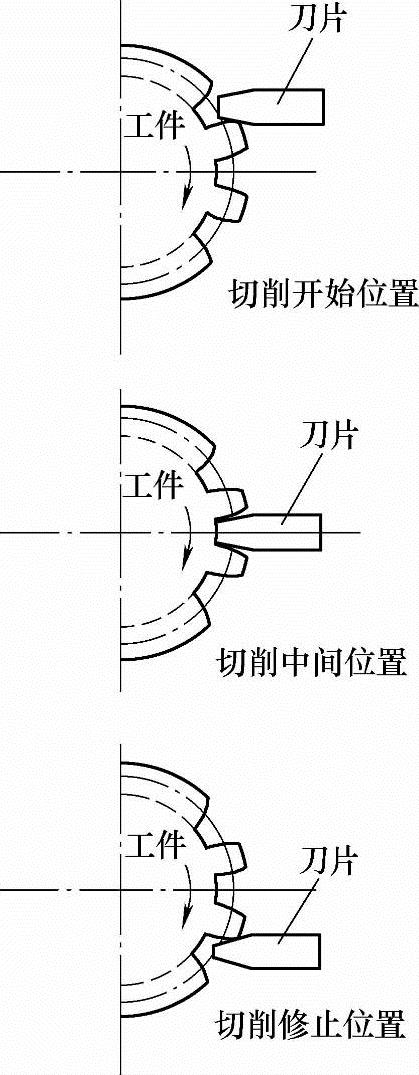

展成法是被切齿轮与旋转着的铣刀盘(摇台)按照一定的比例关系进行滚切运动,加工出来的齿廓是渐开线形的,它是由刀片切削刃顺序位置的包络线形成的,如图3-22所示,在切齿过程中刀片的顺序位置如图3-23所示。

图3-22 展成法示意

图3-23 展成法切齿过程中刀片的顺序位置

切削时,先切一面(如图中的上侧面)的齿顶和另一面(如图中的下侧面)的齿根:在滚切过程中,逐渐移向上侧面的齿根和下侧面的齿顶,最后脱离切削,如同一对轮齿的啮合运动一样。用此法加工的有以下两种常用的齿线形状:

1)在Y2250、Y2280或格利森16号等机床上,用刀片切削刃为直线的铣刀盘,齿长方向曲线是圆弧的一部分。

2)在奥利康2号等机床上用刀片切削刃为直线的铣刀盘用连续切削法加工,齿长方向曲线是延伸外摆线的一部分。

3.弧齿锥齿轮的加工方法选择

弧齿锥齿轮的切齿方法组合很多,粗切多数是用双面刀盘同时切齿槽的两侧齿面,精切常用三种方法,即单面切削法、双面切削法和双重双面法。这些方法的特性、优缺点和适用范围见表3-71。

选择切齿方法时,应按具体情况。诸如根据现有的切齿机床和刀盘的数量以及被加工齿轮的精度要求等,做出符合客观实际的决定。如果齿轮的加工精度要求较高,产量较大、机床与刀盘齐全时,采用固定安装法比较合适。精度要求不太高的齿轮可用单刀号单面切削法。半滚切和螺旋成形法适于大批量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。