一对“互通有无”的相啮合的锥齿轮,齿面之间接触斑点的分布位置和面积大小对齿轮的传动质量、使用寿命的影响很大。因此,在刨齿加工(小轮首件加工)后,应在专门的滚动检查机上作对滚检查,然后,根据检查机数据,对刨齿机作相应调整,以提高工作齿面的接触精度,直至达到图样要求时为止。

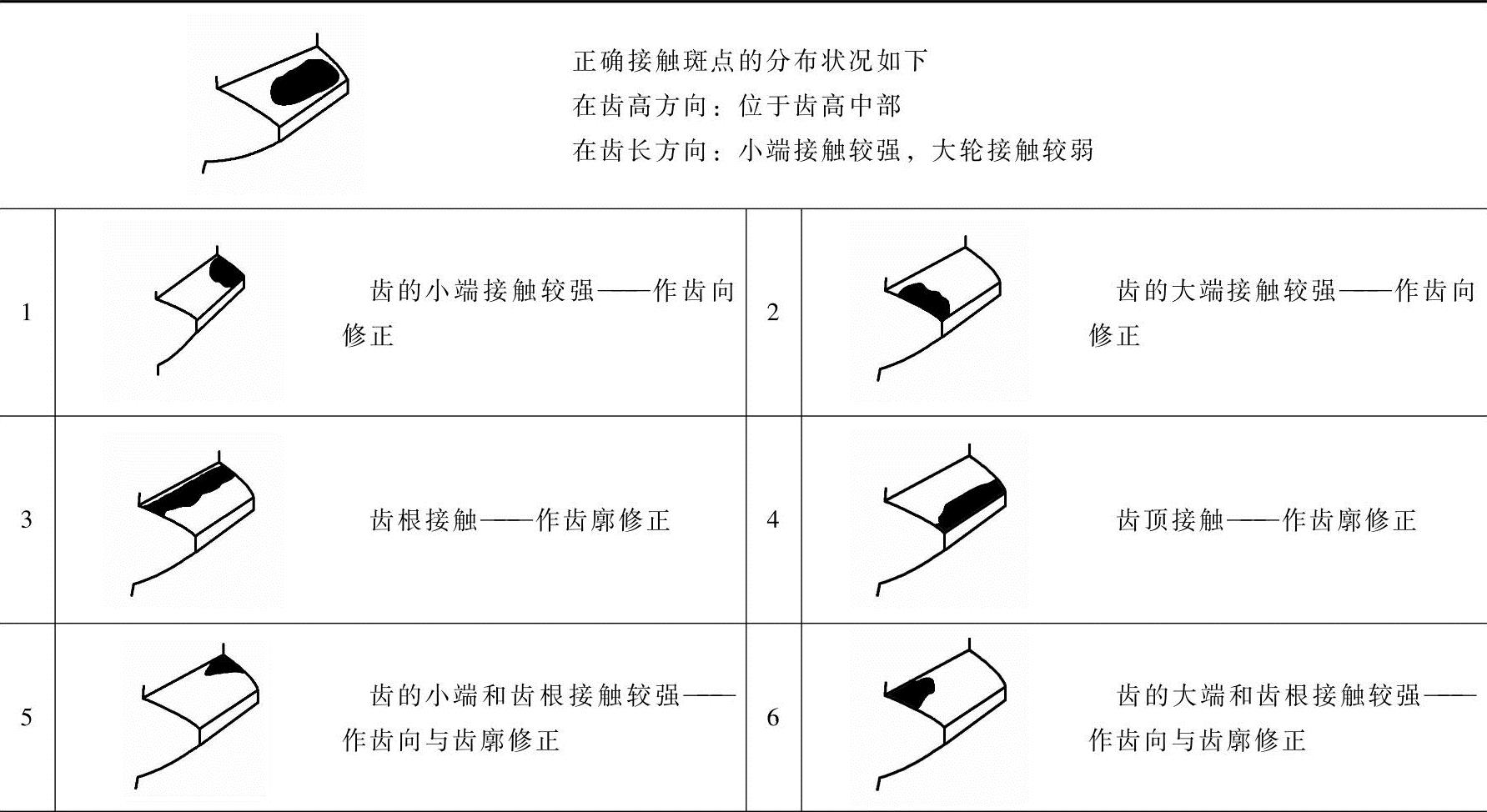

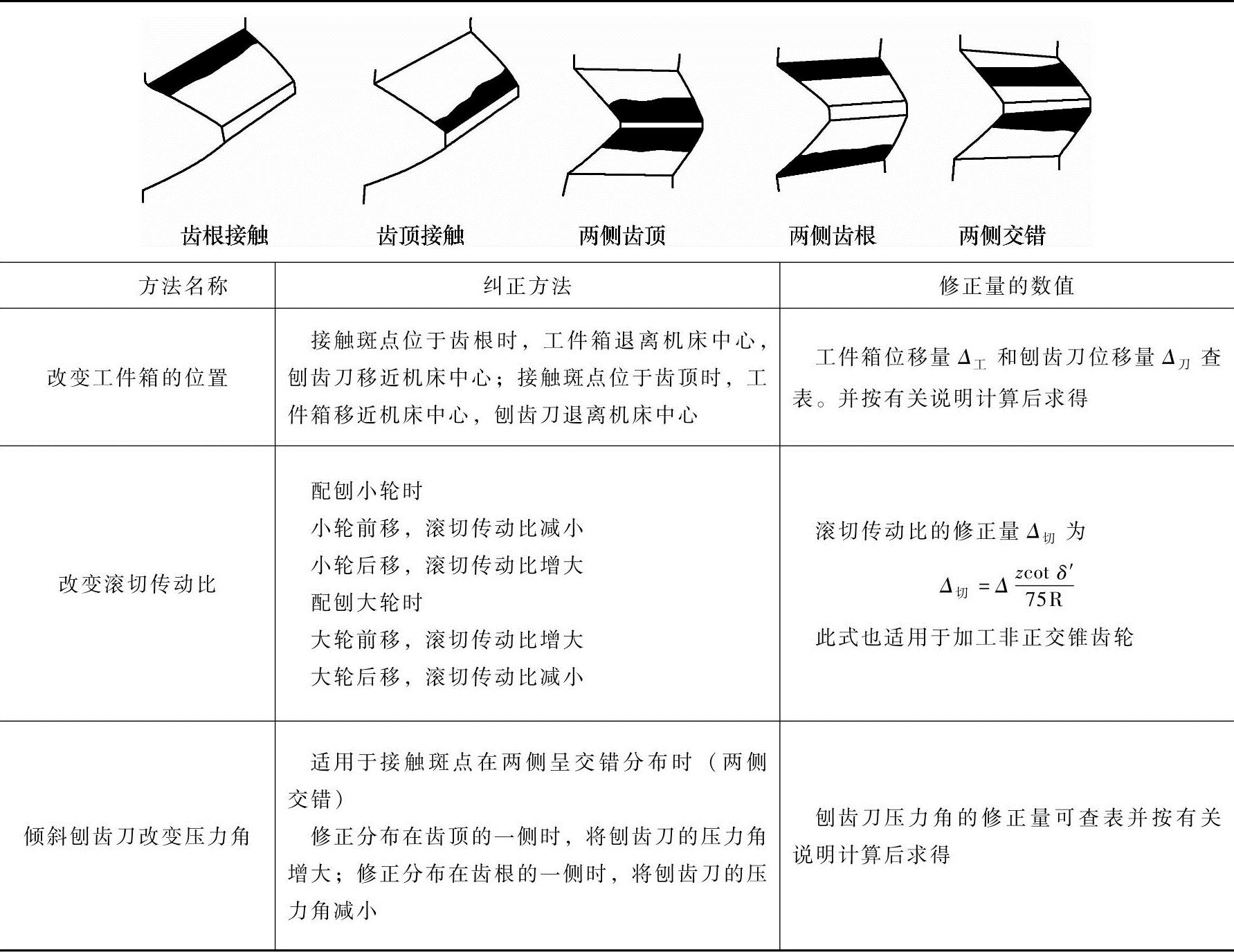

齿面接触状况的常见形式见表3-64。表中所列纠正方法,主要有齿向修正和齿廓修正两种,或者是两种修正需同时进行。

1.“齿向修正”方法

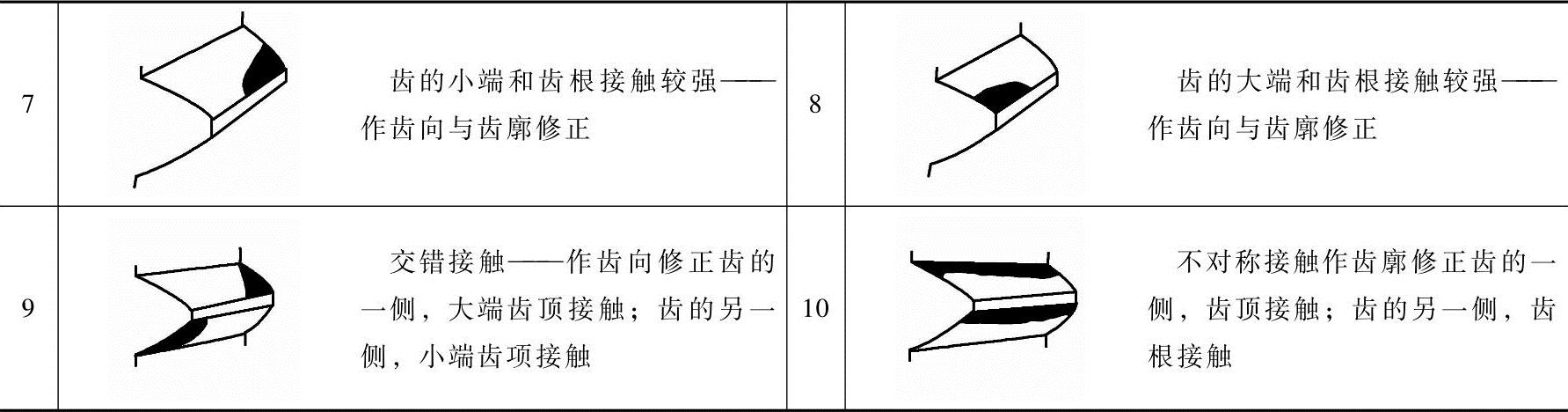

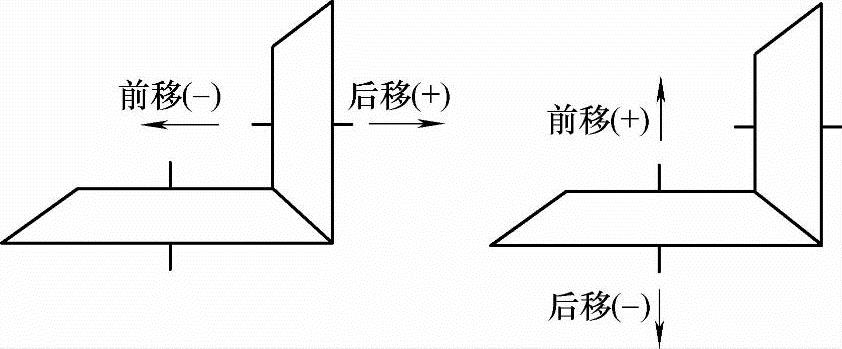

为叙述方便,刨齿加工时,刀具与工件的相对位置、移动方向及各部分名称如图3-18所示。

表3-64 齿面接触斑点的分布形式及其纠正方法

(续)

“齿向修正”实质上是沿工件齿长方向,对接触斑点的分布位置进行纠正,从而获得良好的接触精度。具体进行方法如下:

在滚动检查机上,上下移动小轮位置,同时观察齿面的接触状况,直至获得正确的接触位置为止,此时记下这一位移量ΔH。

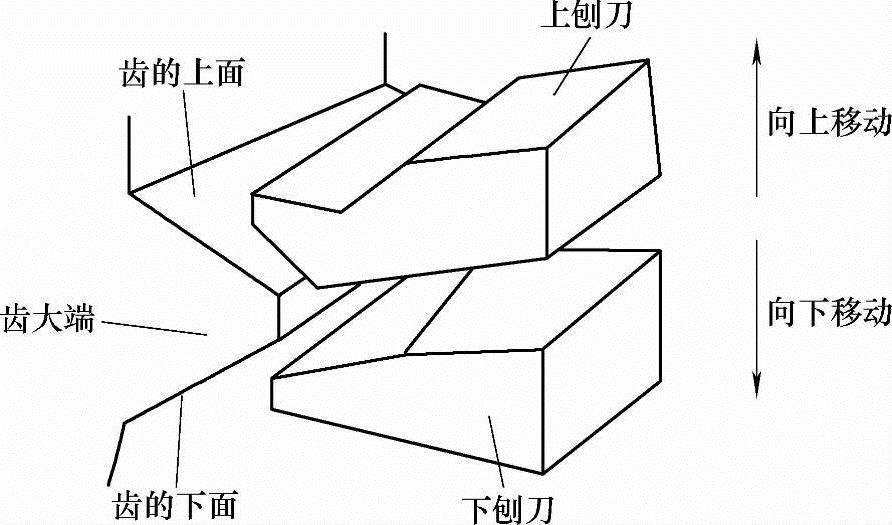

然后,在刨齿机上,升高或降低刨齿刀的位置。同时,为了使工件轮齿的大端尺寸不至于切去太多,再相应改变上刀架或下刀架的齿角ω,即增大或减小Δω,详见表3-65。

图3-18 刨齿加工时的各部位名称

表3-65 “齿向修正”的方法

注:1.表列纠正方法仅在齿的单侧进行。

2.若两轮齿数相等,且两轮同时作修正时,其修正量等于表列数据的一半。

3.表列纠正也适用于刨削非正交锥齿轮传动。

2.“齿廓修正”方法

“齿廓修正”实质上是沿工件齿廓方向,对接触斑点的分布位置进行修正,最终达到良好的接触精度。具体进行方法如下:

在滚动检查机上,沿轴线移动一齿轮(一般移动小齿轮)直到获得满意的齿面接触斑点后为止,此时记下这一位移量。这一位移量即是调整刨齿机的依据,记为Δ。

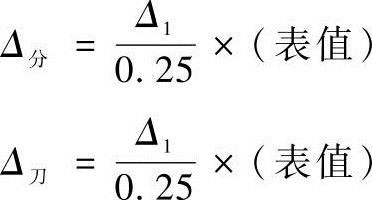

为叙述方便,对移动方向的名称作如下规定,如图3-19所示。用小齿轮进行配刨时,小轮向大轮锥体内位移称前移(负方向);小轮向大轮锥体外位移称后移(正方向)。大轮的位移方向同理,但正负号与小轮相反。

图3-19 在检查机上的齿轮位移方向

“齿廓修正”方法包括改变分齿箱位置、改变滚切传动比和倾斜刨齿刀三种,详见表3-66。

表3-66 “齿廓修正”方法

对表3-66所列内容作如下说明:

1)改变分齿箱位置。在改变分齿箱位置的同时,需改变刨齿刀的位置,其目的是为了使切削深度不变,确定位移量大小的方法有以下两种:

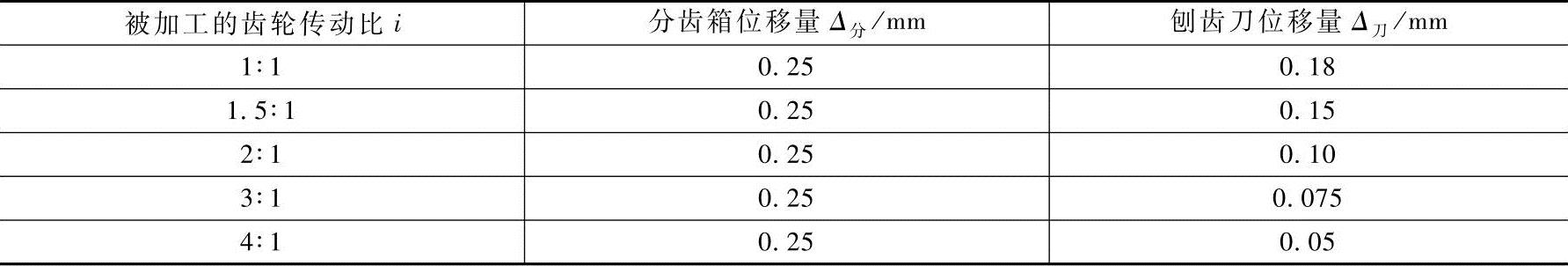

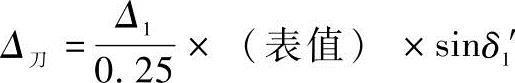

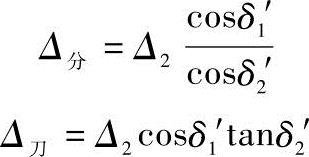

① 配刨小轮时,在检查机上移动小轮,若记下的移动量Δ1=0.25mm时,分齿箱位移量Δ分和刨齿刀位移量Δ刀见表3-67。

表3-67 检查机上小轮移动0.25mm时的机床修正量

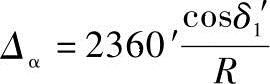

若记下的小轮移动量Δ1≠0.25mm时,则按下式折算:

表3-67所列数据适用于加工正交锥齿轮传动。对非正交锥齿轮传动,按下式折算:

Δ分=Δ1sinδ′1

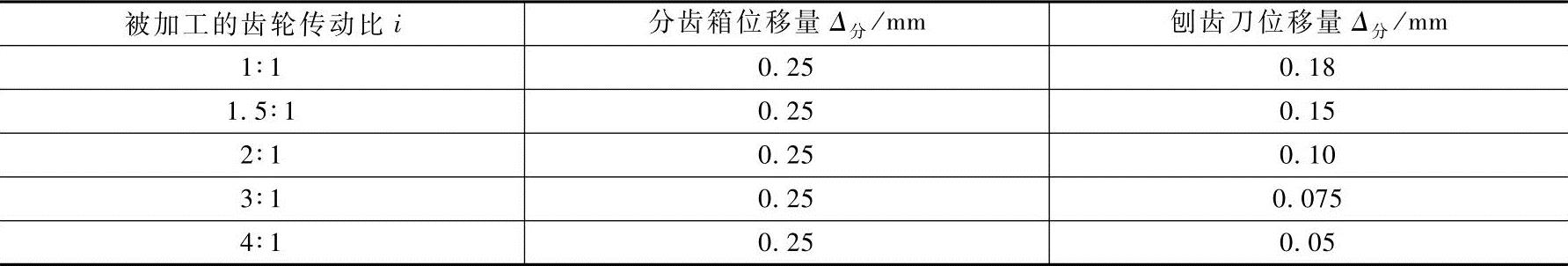

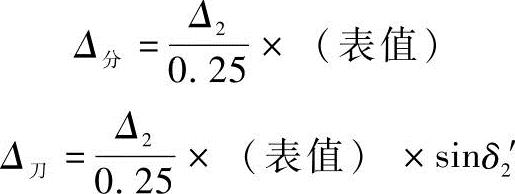

② 配刨大轮时,在检查机上移动大轮,记下的移动量Δ2=0.25mm时,分齿箱位移量Δ分和刨齿刀位移量Δ刀见表3-68。(https://www.xing528.com)

表3-68 检查机上大轮移动0.25mm时的机床修正量

同理,若记下的大轮移动量Δ2=0.25mm时,则按下式折算:

表3-68所列数据也适用于加工非正交锥齿轮传动,对非正交锥齿轮传动,则按下式折算

式中 δ′1、δ′2——分别为两轮的节锥角。

2)改变滚刀传动比。当修正量较大,用改变齿箱位置方法无法纠正时,宜采用改变滚切传动比的方法。

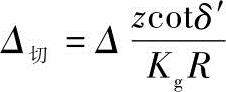

滚切传动比的修正量按下式计算:

式中 Δ——滚动检查机上所记下的位移量;

z——被加工工件的齿数;

δ′——被加工工件的节锥角;

R——被加工工件的锥距;

Kg——刨齿机滚切运动链常数,对Y236型机床,Kg=75。

例:在Y236型刨齿机上,加工一对正交锥齿轮。大轮已刨制完成,开始刨削小轮,小轮齿数z1=15,节锥角δ′=17°21′,锥距R=130mm,刨削时的滚切传动比i=0.670588。首件刨成后,在滚动检查机上,与大轮作啮合对滚,测得小轮需前移Δ1=0.75mm才能获得满意的接触斑点。试求修正后的滚切传动比及滚切挂轮。

解:今配刨小轮,用Δ1、z1、δ′代入计算得

由表3-47可知,配刨小轮时,小轮前移,滚切传动比减小,所以修正传动比为

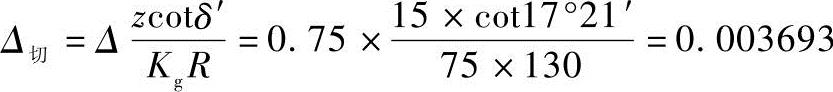

i′=0.670588-0.003693=0.666895

滚切挂轮,经修正后应为

上述计算方法,也适用于非正交锥正交锥齿轮的刨削加工。

3)倾斜刨齿刀、改变压力角。这一方法主要用于接触斑点在轮齿的两侧呈交错分布时,修正时,调整刨齿刀下面的楔铁,使刨齿刀的压力角得到少量变化,从而达到纠正目的。

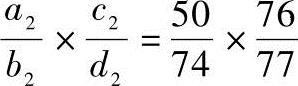

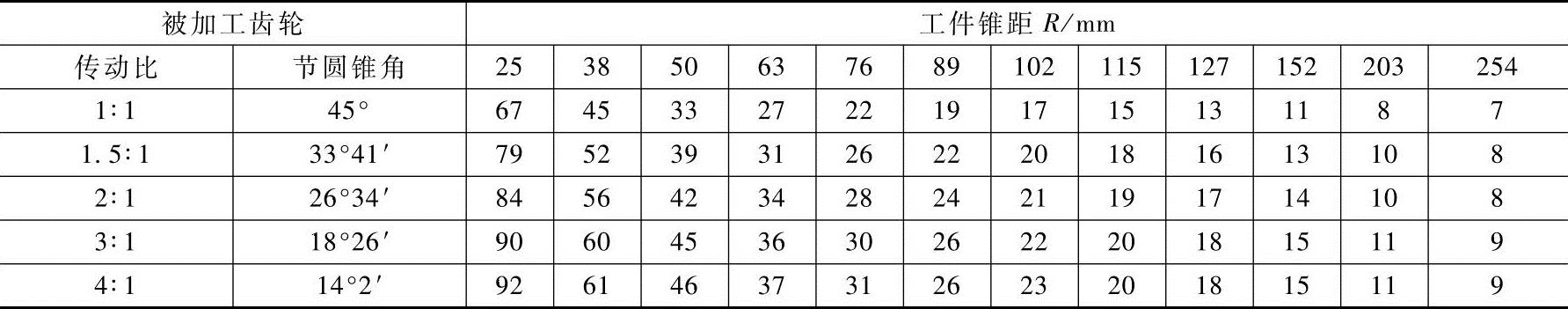

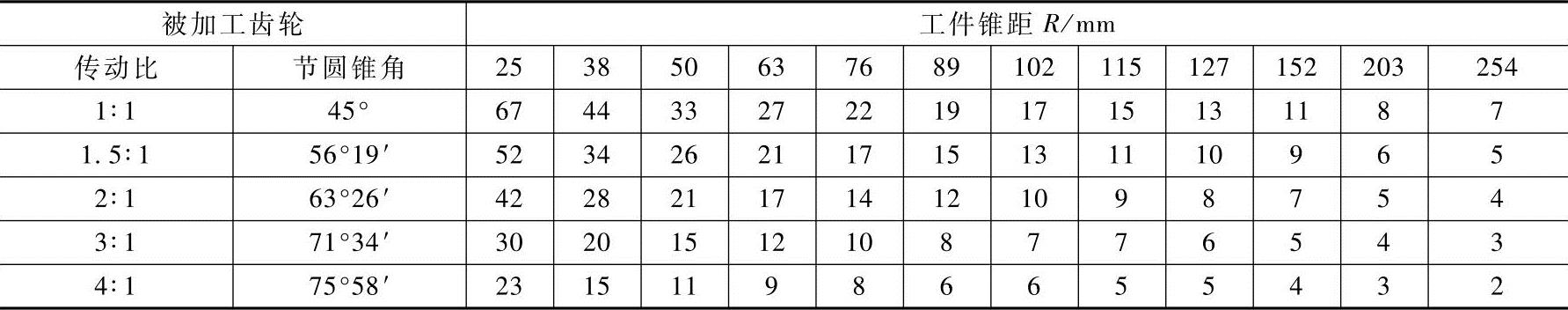

调整的依据仍然是检查机上所记下的小齿轮移动量Δ1和大齿轮的移动量Δ2,记下的移动量Δ1=Δ2=0.25mm时,其压力角修正量Δα的大小可按下列公式计算:

小齿轮移动量Δ1为0.25mm时:

大齿轮移动量Δ2为0.25mm时:

刨齿刀压力角的修正量也可直接查表3-69及表3-70得到。若在滚动检查机上记下的移动量不等于0.25mm时,仍按比例折算。

表3-69及表3-70所列数据适用于被加工齿轮的压力角α=20°时。在加工非正交锥齿轮时,表3-69及表3-70仍适用。但在查表时,应直接按照工件的节锥角进行取值,与第一栏的传动比无关。

表3-69 检查机上小轮移动0.25mm时的压力角修正量 (单位:′)

表3-70 检查机上大轮移动0.25mm时的压力角修正量 (单位:′)

当被加工齿轮的参数与表列数据不相同时,可用内插法取值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。