1.刨齿刀的安装及刀架齿角的计算

(1)刨齿刀的安装与校准 刨齿刀安装时必须满足下列要求:

1)在刨削过程中刨齿刀的刀尖要在通过机床中心、并垂直于摇台中心线的平面内移动。

2)刨齿刀刀尖的运动轨迹应通过摇台中心线。

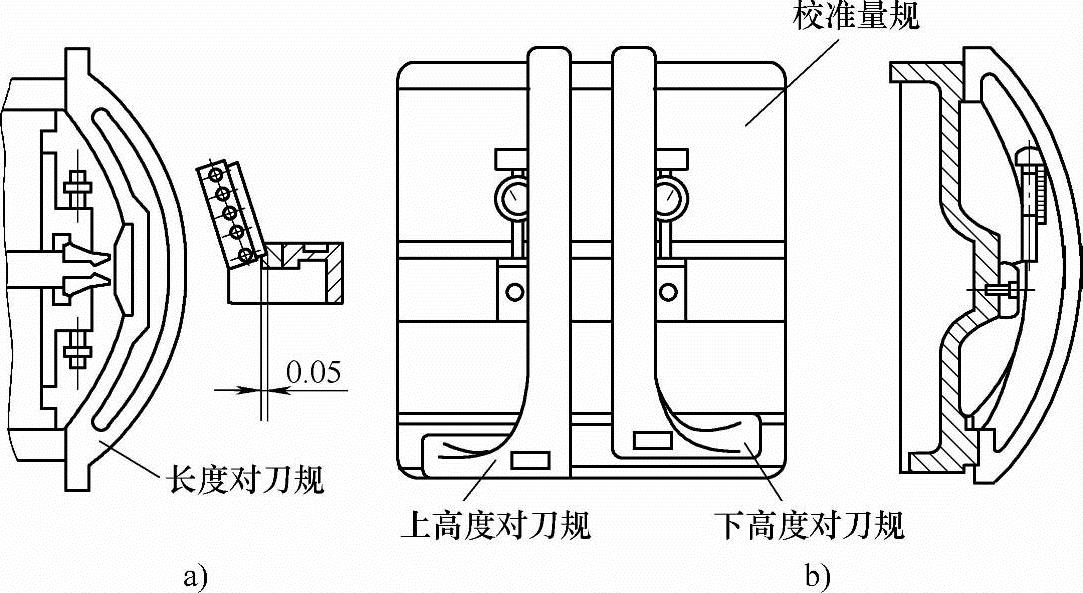

为了达到上述要求,机床上备有用于专门检查刨齿刀安装情况的两种对刀规,即长度对刀规及高度对刀规。长度对刀规是用于刨齿刀安装的第一点要求,高度对刀规是用于刨齿刀安装的第二点要求,如图3-10所示。

图3-10 检查刨齿刀安装的对刀规

a)长度对刀规 b)高度对刀规及校准量规

刨齿刀安装及调整的质量好坏,将直接影响工件轮齿齿形及齿面接触区的位置等,所以,刨齿刀安装时还应注意如下事项:

1)刨齿刀的安装和调整,必须在调整好刨齿刀刀架齿角之后进行,以免产生机床重复调整误差。

2)在调整高度对刀规时,要看准对刀规上的压表值,当转移到刨齿刀上测量时要注意轻拿轻放,保证对刀规上压表值与刨齿刀上压表值相一致,以达到校刀正确性。

3)在调整长度对刀规以及高度对刀规时,刨齿刀应处于切削工作位置上(即抬刀位置),并按刨齿工艺守则规定的要求进行。

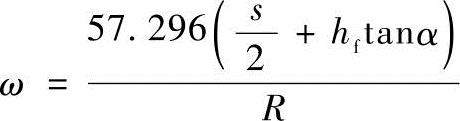

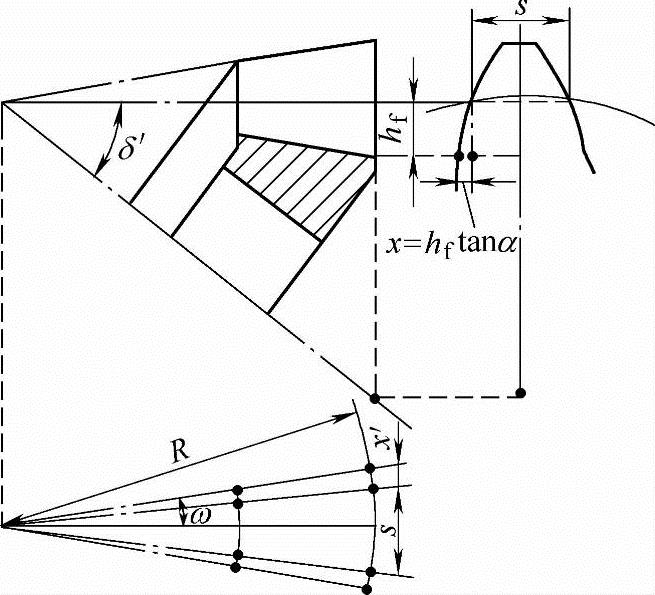

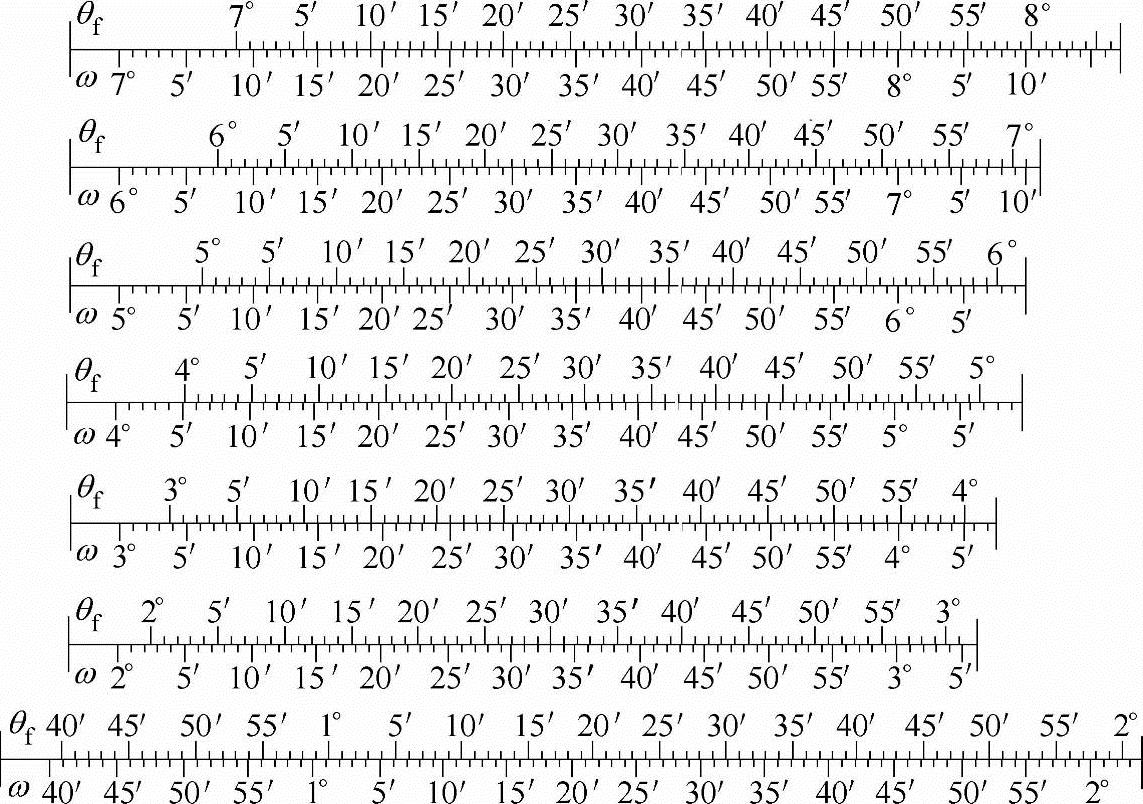

(2)刀架齿角的计算 按Y236型刨齿机的工作原理可知(图3-11)刨齿刀滑板安装角(单分齿法精刨)的计算公式为

式中 ω——刨齿刀滑板安装角(°);

s——工件分度圆上的弧齿厚(mm);

hf——工件的齿根高(mm);

α——工件压力角(°);

R——工件的锥距(mm)。

例:在Y236型刨齿机上加工一对标准直齿锥齿轮,其轴交角Σ=90°,模数m=4mm,压力角α=20°,齿顶高系数h*a=1,顶隙系数c*=0.2,齿面宽b=30mm,小齿轮齿数z1=20,大齿轮齿数z2=40,小齿轮节锥角δ′1=26°34′,大齿轮节锥角δ′2=63°26′,节锥距R=89.44mm。试求刨齿刀上、下滑板安装角及各组挂轮。

解:

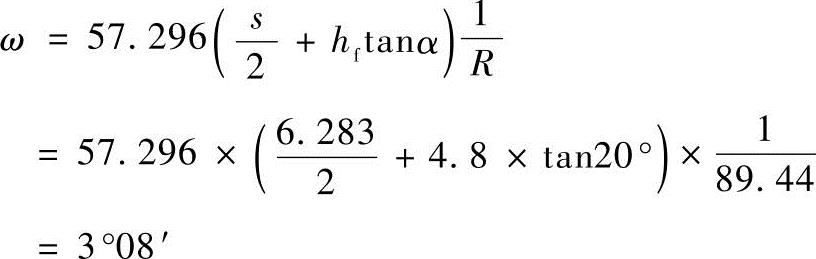

1)用单分齿法精刨时,刨齿刀滑板安装角ω为

① 计算法:

图3-11 刨齿刀滑板安装角计算原理图

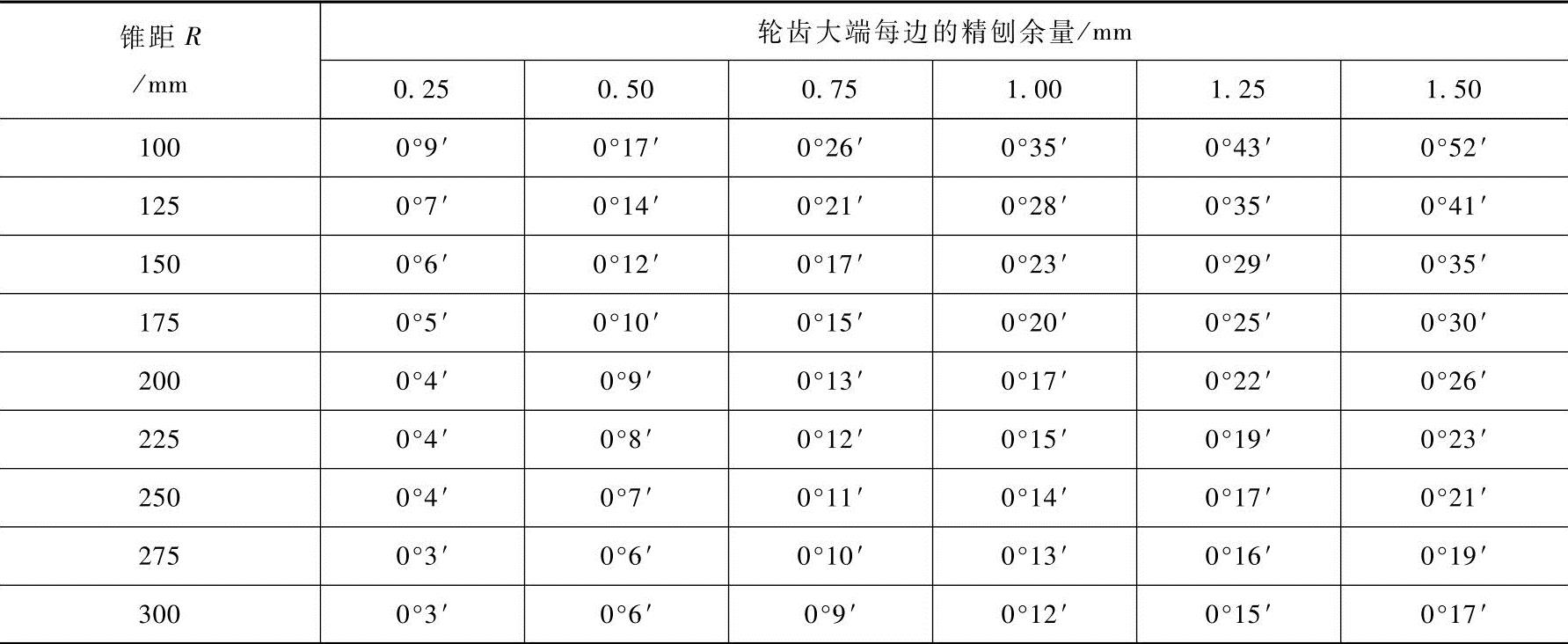

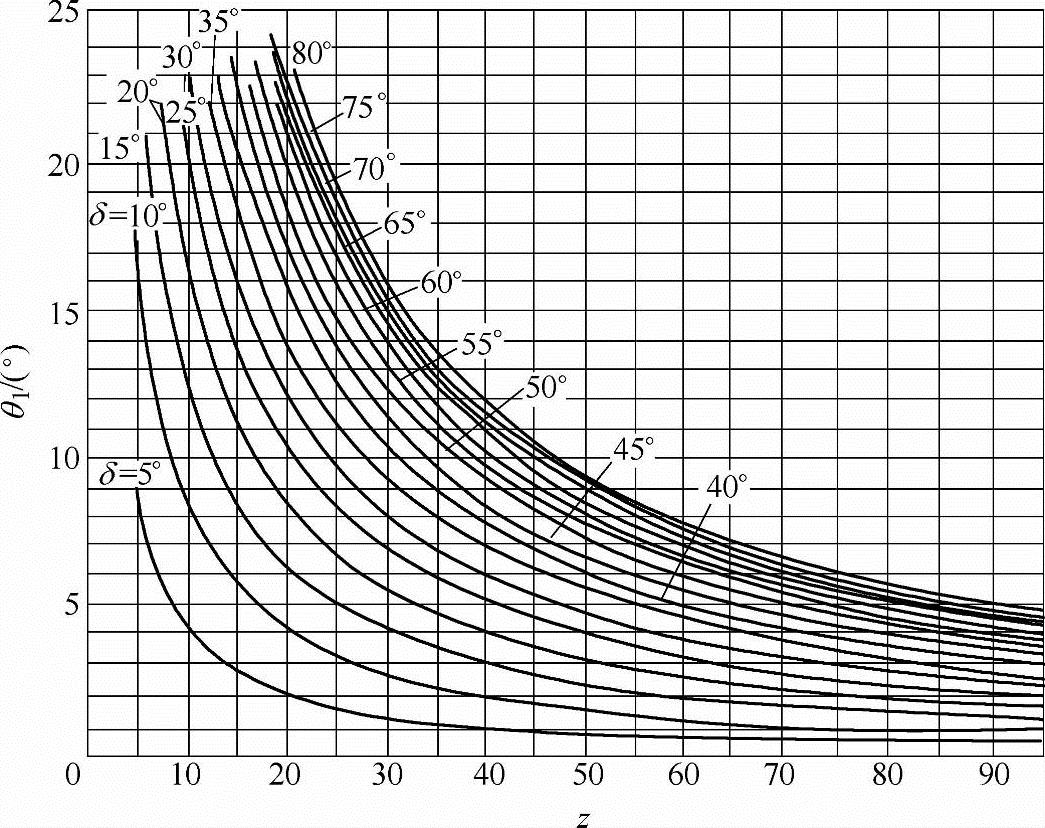

② 图表法:为了减少计算时间,当加工标准直齿锥齿轮时,根据被加工工件的齿根角θf制成图3-12,由齿根角θf可直接查得刨齿刀滑板安装角ω。按示例当θf=3°04′时,对应下面的刀架滑板安装角ω为3°08′。

所以,用单分齿法精刨时,刀架上、下滑板安装角按ω=3°08′进行调整。

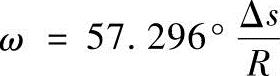

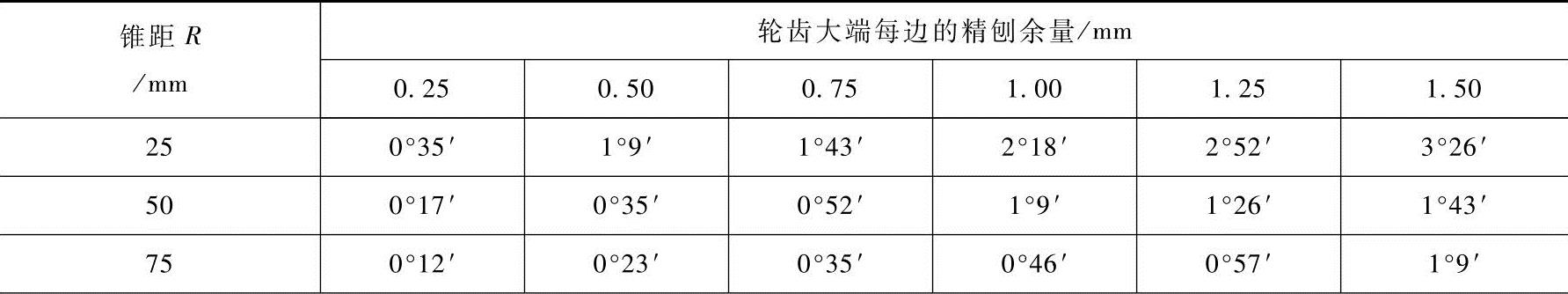

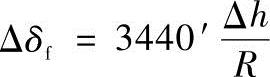

2)用单分齿法粗刨时,因为需留精刨余时,所以刀架滑板安装角应增大Δω,Δω角称为余量增角,其计算式为

为减少计算,Δω角的大小也可直接查表3-59得到。

表3-59 用单分齿法粗刨时的余量增角Δω

(续)

图3-12 刨齿滑板安装角选取图

按示例中已知条件,选取轮齿大端每边精刨余量为0.5mm时,查表3-37得粗刨时的余量增角为17′,所以用单分齿法粗刨时的刀架滑板安装角为精刨时刀架滑板安装角加上余量增角Δω,即

ω+Δω=3°08′+17′=3°25′

待粗刨结束后,精刨时刀架滑板安装角仍按3°08′进行调整。

2.工件的装夹及安装角的确定

(1)工件的装夹刨齿加工时,工件的装夹应保证以下要求:

1)被加工工件的中心线应与机床分齿箱主轴中心线重合。

2)被加工工件的锥顶应与机床中心重合(详见刨齿工艺守则的要求)。

为满足上述要求,当刨齿心轴安装之后,应检查其径向圆跳动和轴向窜动、工件和心轴之间的配合间隙应符合被加工工件的精度要求。

工件的轴向安装位置(常称轮位),必须使被加工工件的锥顶与机床中心重合,为此,工件安装前,必须正确测得机床中心至分齿箱主轴端面、实际使用心轴以及被加工工件锥顶至支承端面距离等有关尺寸,不能盲目进行或仅做粗略估计。

(2)工件安装角的确定

1)精刨时,工件安装角(也就是分齿箱回转板的安装角)等于被加工工件的根锥角δf。

2)粗刨时,为了使工件齿槽底部切削深度为Δh,如图3-13所示,试件安装角应减小Δδf。但必须指出,粗刨时的工件安装角δf′的计算方法将随切削方法而异,具体如下所述:

① 用单分齿法粗刨时,工件安装角δ′f的计算式为

δ′f=δf-Δδf

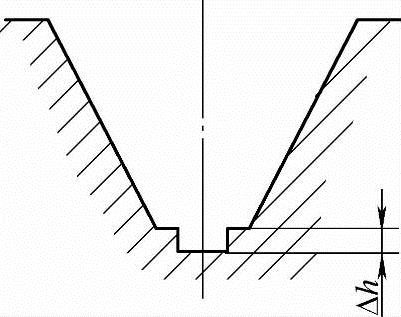

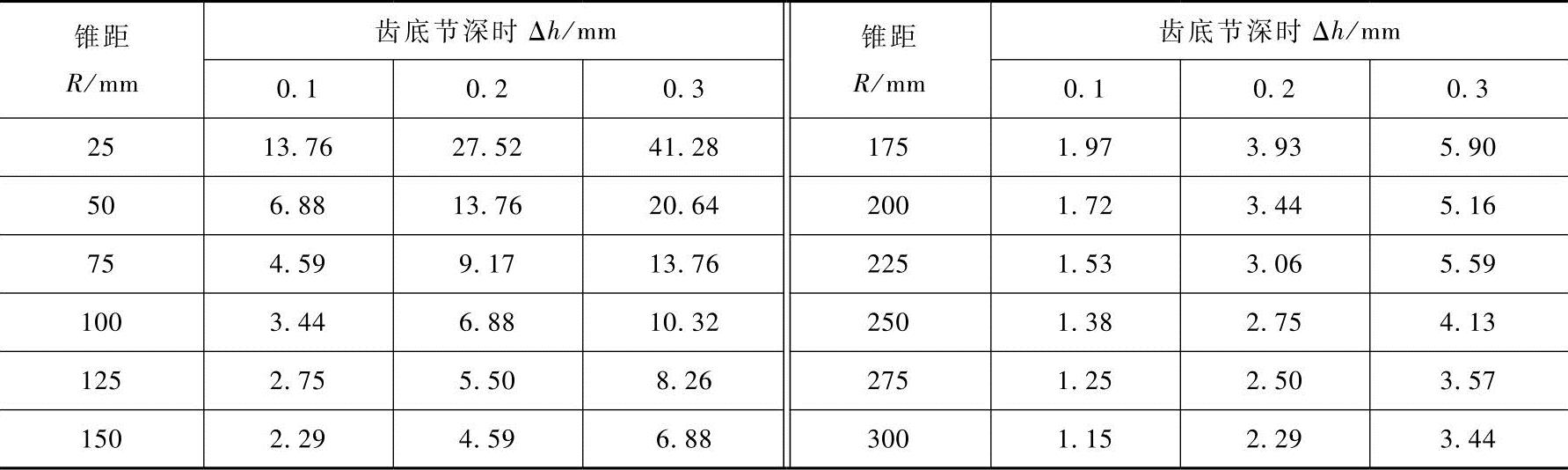

为了减少计算,Δδf角的大小也可直接查表3-60得到。

图3-13 粗刨后的工件齿槽底部

表3-60 用单分齿法粗刨时,工件安装角的减小量Δδf (单位:′)

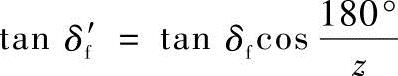

② 用双分齿法粗刨时,工件安装角δ′f的计算式为

按示例中已知条件,选齿底切削深度Δh为0.2mm时(已知小齿轮根锥角),δf1为23°30′,大齿轮根锥角δf2为60°22′)。

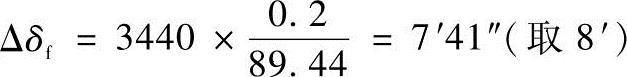

用单分齿法粗刨时,工件安装角的减小量Δδf为

则 δ′f1=23°30′-8′=23°22′

δ′f2=60°22′-8′=60°14′

用双分齿法粗刨时,有

精刨时,工件安装角仍等于工件根锥角即δf。

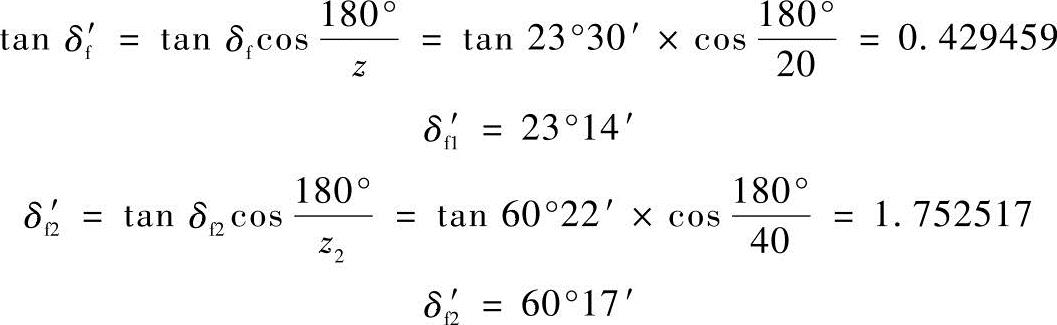

(3)轮齿齿厚余量与工件轴向移动量的关系 当工件齿厚尚有余量时,为达到图样所要求的齿厚,工件应沿其轴线移动量Δx按下式计算:

当α=20°时:

式中 δ′——工件的锥角(°)。

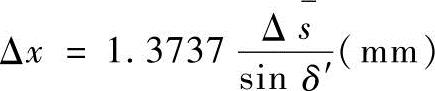

当α=20°,Δs=0.10mm时,工件沿其轴线移动时的Δx可按工件的节锥角从表3-61中直接查得。

表3-61 当α=20°,Δs-=0.10mm时,分齿箱轴线移动量Δx (单位:mm)

3.Y236型刨齿机各组挂轮的确定

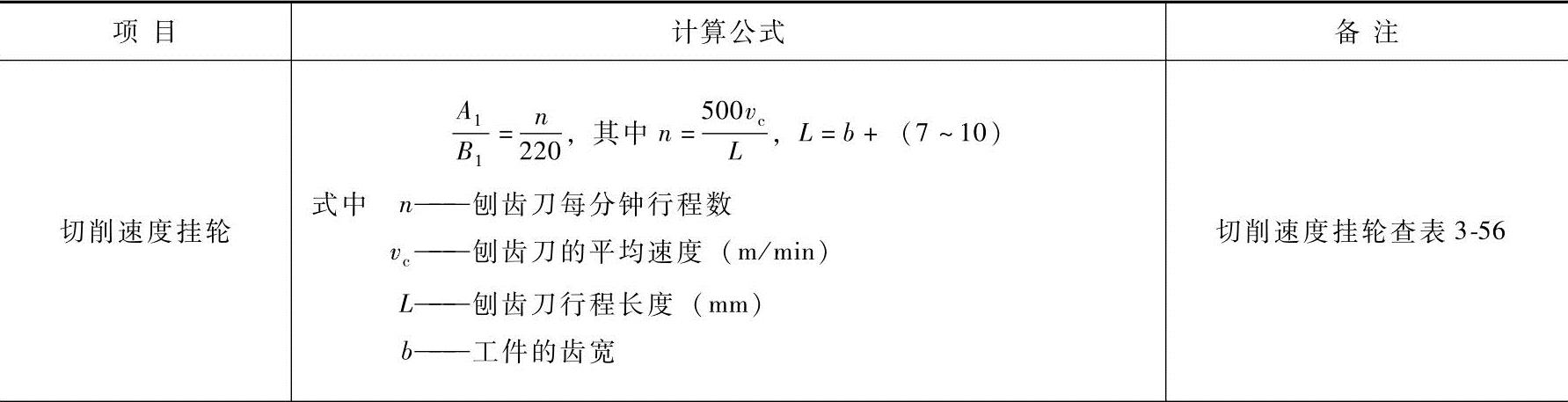

Y236型刨齿机各组挂轮的计算公式汇总见表3-62。

表3-62 Y236型刨齿机各组挂轮的计算公式汇总

(续)

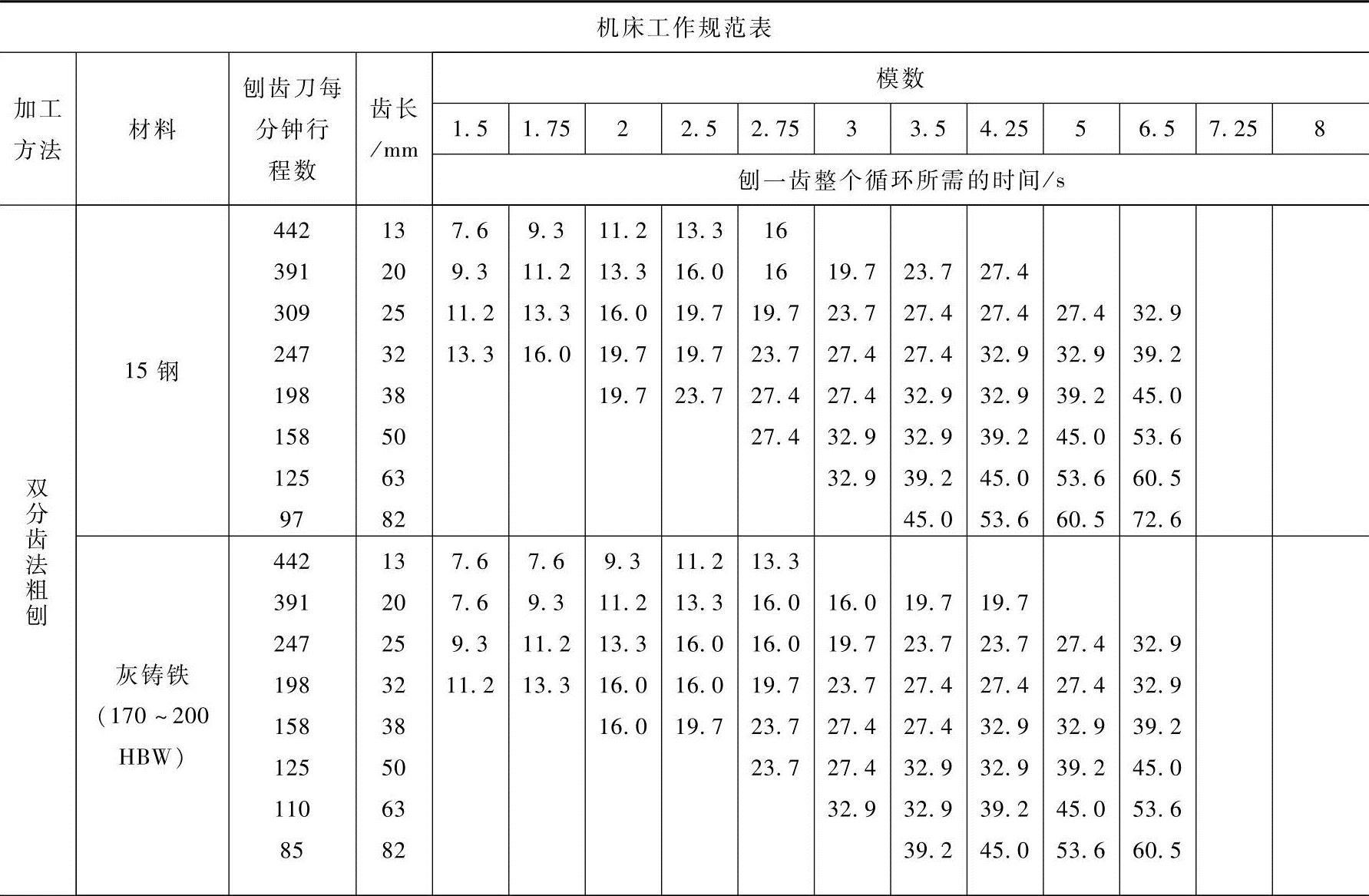

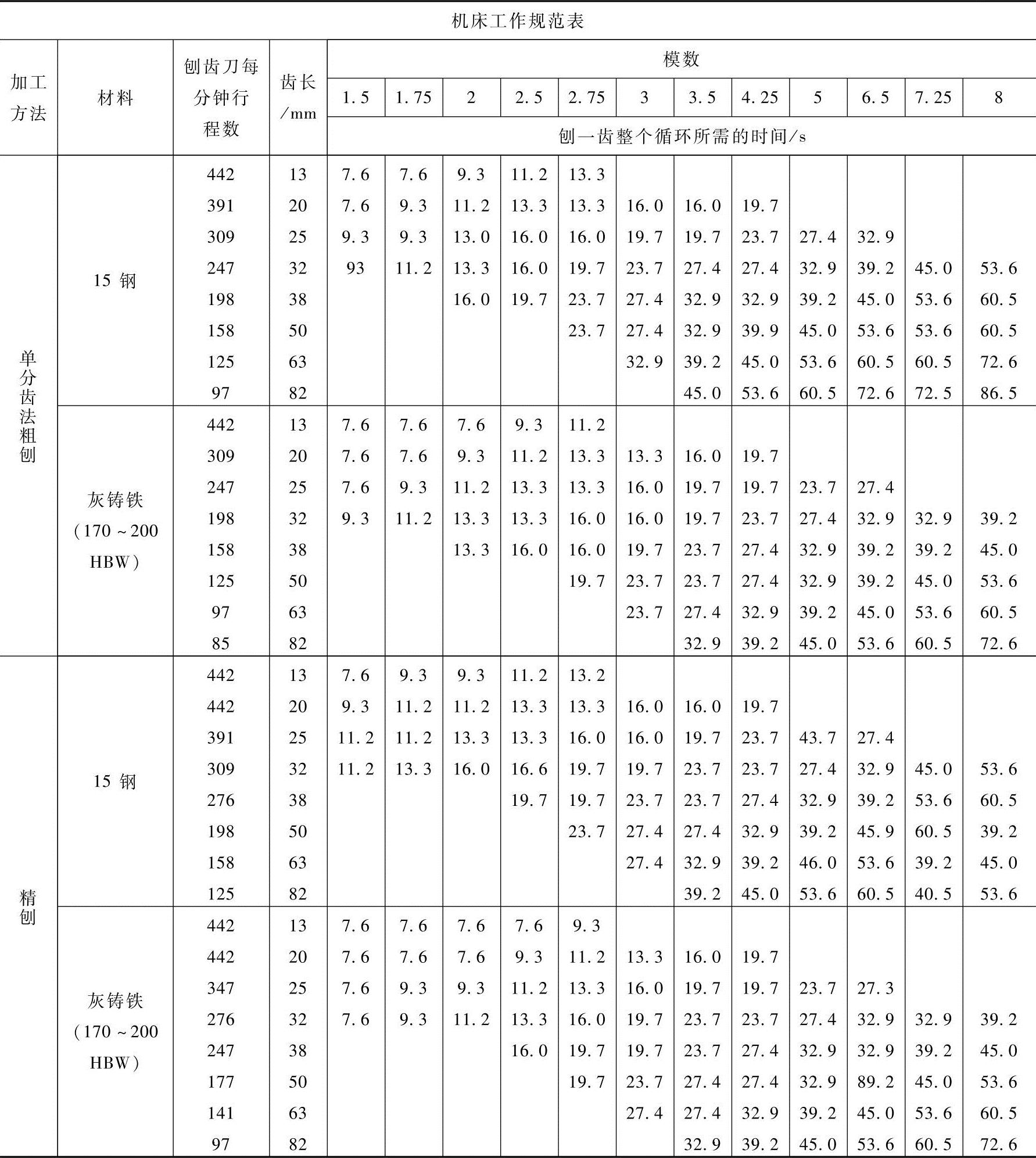

(1)切削速度齿轮的确定 确定切削速度挂轮的依据是所采用的切削用量(Y236型刨齿机推荐的节削用量见表3-63)。(https://www.xing528.com)

表3-63 Y236型刨齿机推荐的切削用量

(续)

切削用量选择具体步骤如下:

首先确定切削速度vc,但切削速度vc应根据工件材料、加工要求、齿轮参数、刀具状况等进行选定,一般vc=15~20m/min。

其次是确定刨齿刀每分钟行程数n,按下式计算:

式中 L——刨齿刀行程长度(mm),L=b+10mm

b——工件齿宽(mm)。

切削速度挂轮的确定如下:

刨齿刀的行程长度为

L=b+10mm=(30+10)mm=40mm

切削速度选取为vc=15m/min。

刨齿刀每分钟行程数为

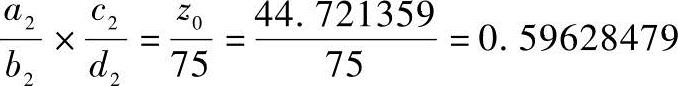

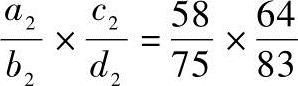

切削速度挂轮齿数查表3-56,188的邻近值为198,所以,切削速度挂轮齿数比为

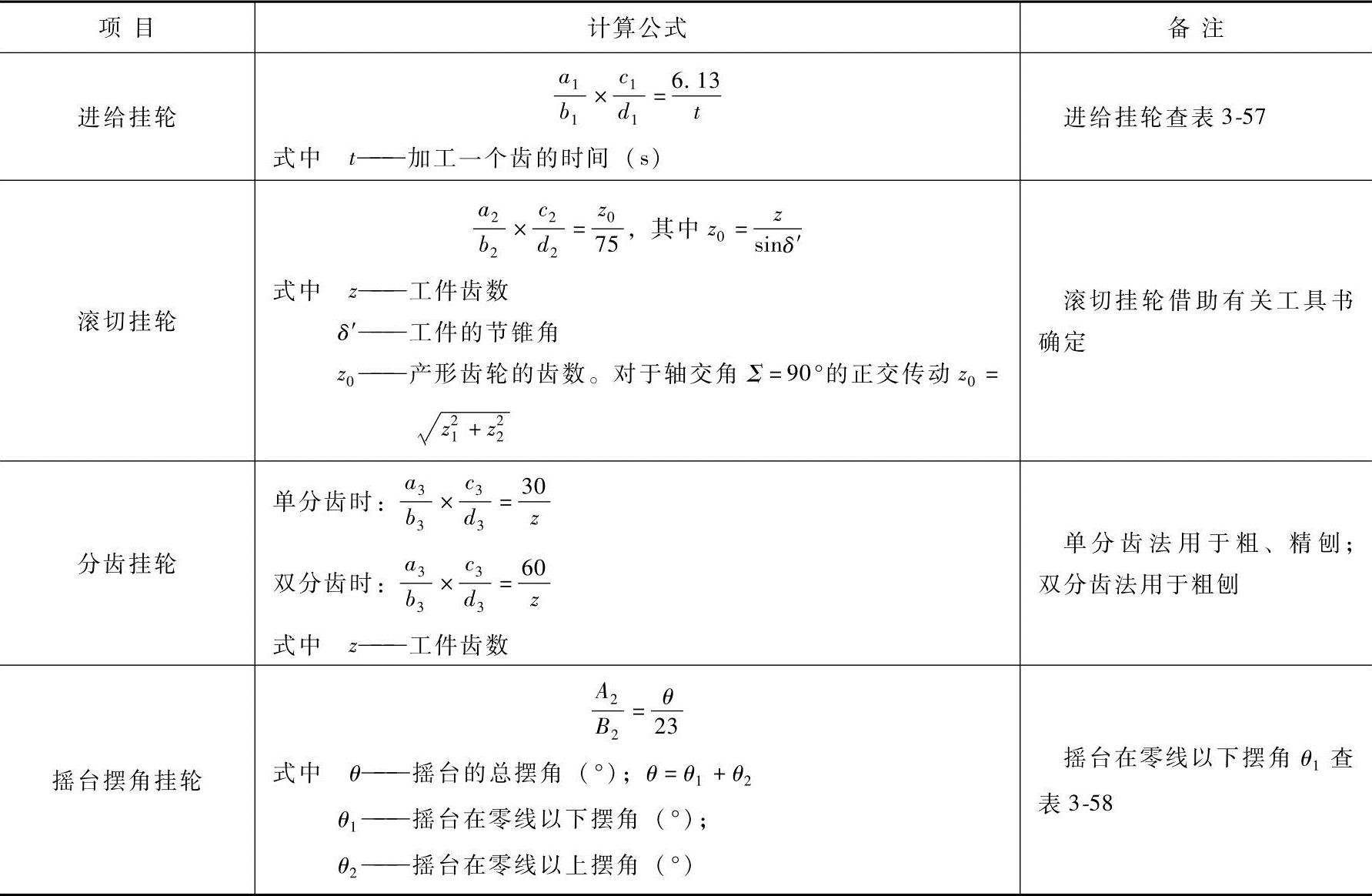

(2)进给挂轮的确定 进给挂轮应根据进给量而定。Y236型刨齿机的刨齿进给量是用刨削一个齿所需的时间t(s)来表示的。t值越大,进给量越小;反之则越大。

进给量的大小是根据工件材料、加工方法、刨齿刀每分钟行程数、齿宽等选定的。在工件模数较大,齿面较宽、材料强度和硬度较高时,宜选用较小的进给量;反之,宜选用较大的进给量。

根据示例,已知模数m=4mm,齿宽b=30mm,刨齿刀每分钟行程数n=188行程/min,加工方法为单分齿法粗刨及精刨等条件,参照表3-63,选取单齿加工时间t为39.2s,查表3-57得进给挂轮的齿数比为

(3)滚切挂轮的确定

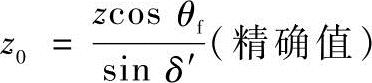

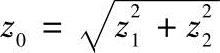

1)平顶产形齿轮的计算。平顶产形齿轮齿数z0,对于锥齿轮传动的几何计算和切削加工都是一个重要参数。平顶产形齿轮的计算式为

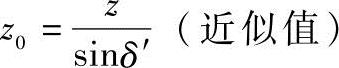

通常,工件齿根角θf在2°~6°范围内,可认为cosθf≈1,此外,在同一台机床上加工出来的一对互相啮合的锥齿轮,其偏差也是一样的,由于锥齿轮要求成对性,不像圆柱齿轮那样要求互换性,因此在实际生产中不考虑由齿根角θf带来的差异,而将平顶产形齿轮齿数计算式以近似来替代,为

上式计算式虽是近似的,但误差对加工精度影响极小,可略去不计,对于非正交(轴交角Σ≠90°)锥齿轮传动也是适用的。对正交(轴交角Σ=90°)锥齿轮传动,其平顶产形齿轮齿数还可按下式计算:

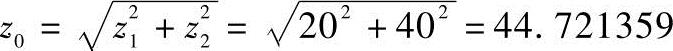

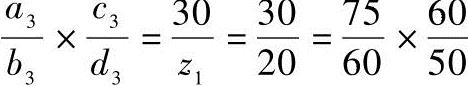

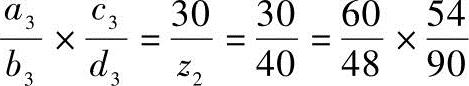

2)根据示例,已知z1=20,z2=40,且成正交传动的条件,计算该锥齿轮的平顶产形齿轮的齿数:

然后,查表3-62,确定滚切挂轮齿数比:

滚切挂轮的齿数,用“挂轮选取表”等有关工具书确定为

(4)分齿挂轮的确定

1)用单分齿法粗加工小齿轮时:

2)用单分齿法粗加工大齿轮时:

精刨时,分齿挂轮的调整同上。

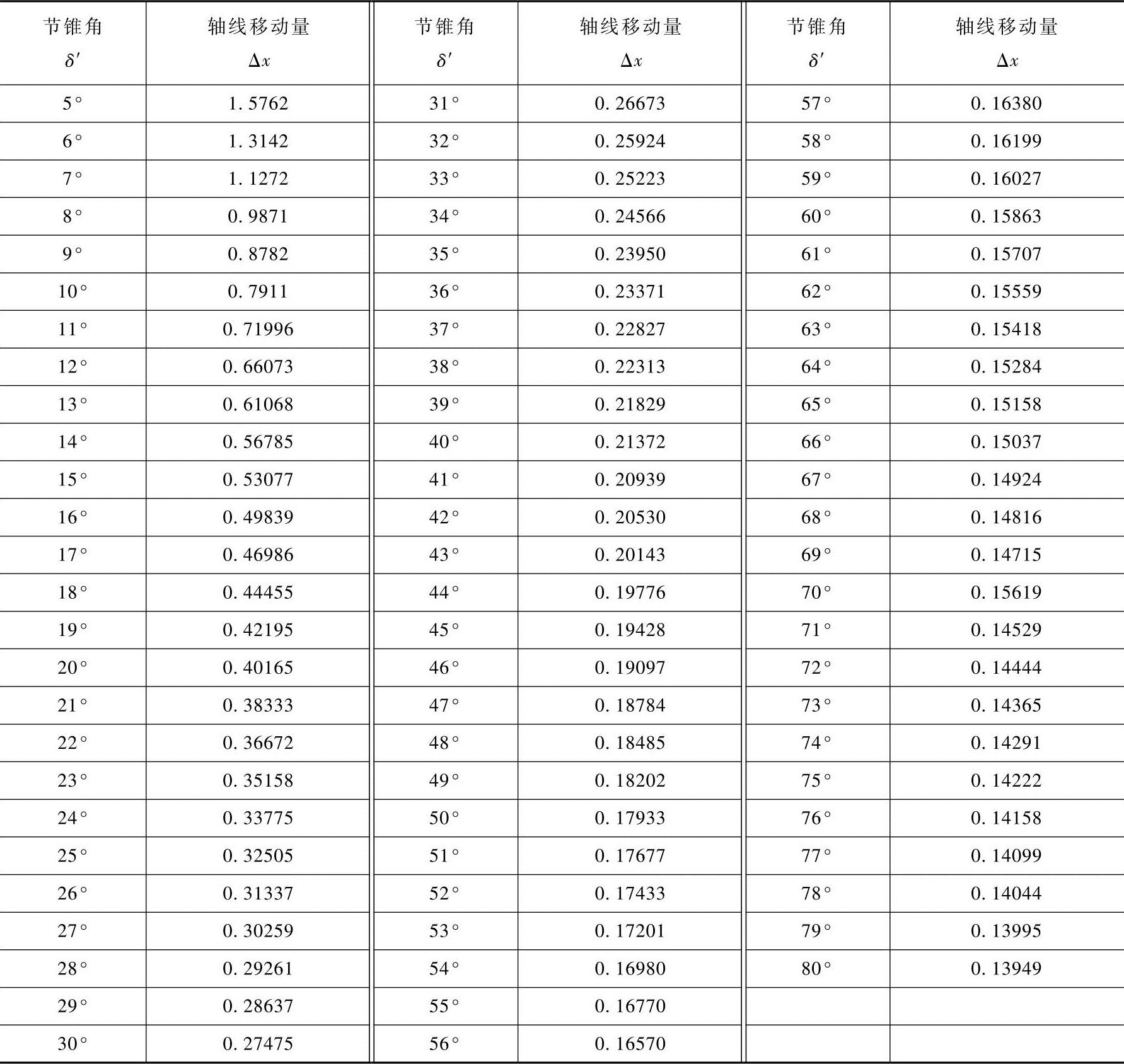

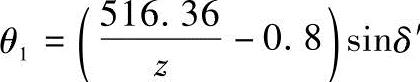

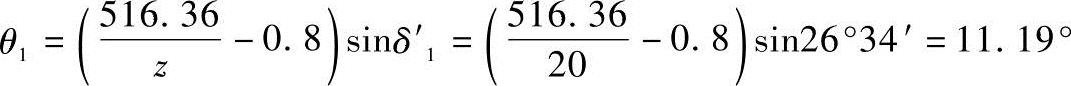

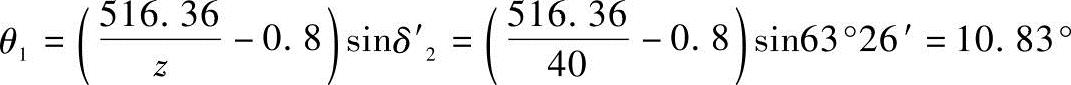

(5)摇台摆角挂轮的确定 摇台在零线以下摆角θ1公式为

1)加工小齿轮时摇台在零线以下摆角:

2)加工大齿轮时摇台在零线以下摆角:

本例θ1计算结果虽不同,但在通常刨齿时以小齿轮在零线以下摆角为准,在刨削一对大小齿轮时,可以不必更换该组挂轮。

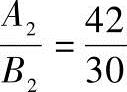

按表取θ1的较大值θ1=11.3°,则得

θ2=20.9°θ=32.2°

当θ1=11.3°时,摇台摆角挂轮为

为了减少机床调整计算时间,根据被加工工件的不同分锥角δ及齿数z制成图3-14,由分锥角δ及齿数z直接可查得θ1,既方便又可靠。

图3-14 摇台摆角选取图

4.粗刨花时滚切运动的断开

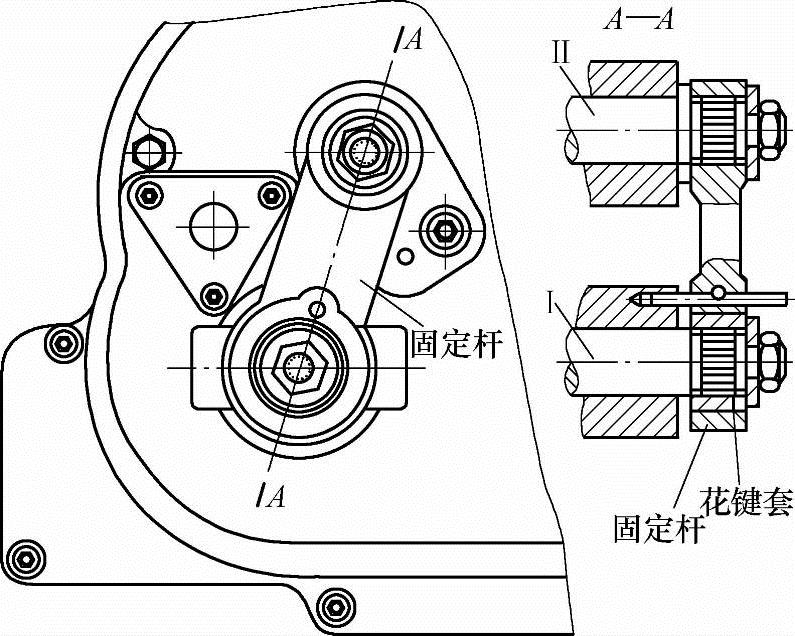

前面已经说过,粗刨时不需要滚切运动,所以应该把滚切运动断开。

调整时,开动机床(摇台自下而上摆动),使摇台停在中间位置(摇台零线对齐),然后取下摇台摆角挂轮A2/B2,再将固定套杆装在两轮的轴上,以取代取下的摆角挂轮,如图3-15所示。该固定套杆是用来固定被动轴Ⅱ的,因而使滚切运动断开(即摇台摆动运动停止)。当主动轴Ⅰ继续转动时,使控制机构照常工作(花键套装在固定套杆的下面),注意切不可将固定套杆倒置,以免发生设备事故。同时滚切挂轮上应装有准备精刨时的滚切挂轮,以防止刨齿时,受到分齿动作的作用而产生回转运动。

图3-15 固定杆的安装

5.进给深度(床鞍行程量)的调整

床鞍行程量的大小,应等于被加工工件全齿高h加上一附加量a,a的大小是为了使被加工工件从刨齿刀处退离后进行分齿,以使工件不至碰到刨齿刀所必须增加的值。a的数值可根据被加工齿轮模数的大小在0.8~1.5mm的范围内选取。按示例,当模数m=4mm,a值选取为1mm时,床鞍行程量为h+a=(8.8+1)mm=9.8mm。

6.进给鼓轮的调整

从分析机床的传动系统中已知道,进给鼓轮转一整圈,就完成一个工作循环,也就是刨削成一个轮齿。在进给鼓轮上带有两条T形槽,其中一条用作轮齿的精切,而另一条在粗加工时应用。

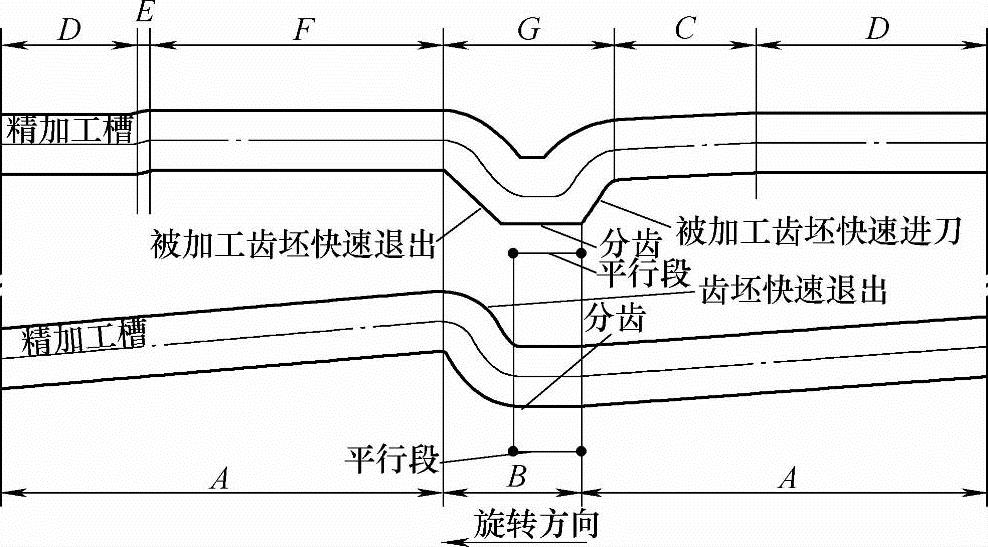

图3-16是进给鼓轮T形槽的展开形状,上面是精切用槽的形状;下面是粗切用槽的形状。

在粗切用槽的A段上,使带有齿坯的床鞍慢慢地向刨齿刀进给,以便切削到一定的齿深。而在B段上时,轮坯就从刨齿刀处退出,然后进行分齿,也就是使轮坯转过一个齿或两个齿。

在精切用槽的C段上,装有轮坯的床鞍向刨齿刀作进给运动,D段是半精切,E段是床鞍快速进给到轮齿的全部深度,F段是轮齿作最后的精加工,G段是床鞍快速从刨齿刀中退出,并进行分齿,即转过一个齿。

图3-16 进给鼓轮T形槽的展开形状

调整时,如果机床调配成粗刨,现要把它调配成精刨时,开动机床,当进给机构的摇臂处在最外端(平行线中段)的时候,停止机床,将粗切T形槽中的滚柱退出,然后把另一滚柱进给到精切T形槽即可。

在鼓轮外端面上刻有零线,是在调整机床时用于确定鼓轮位置。另外,在摇臂上也装有刻线指示器。

7.加工余量的分配

(1)利用刨齿刀分配加工余量 为了达到轮齿上加工余量分配均匀,精刨时必须正确地分配加工余量。开动机床,当摇台由下而上摆动到中间位置(摇台刻度尺的零线对正摇台座上零线)时,停止机床,用手转动手轮,使两刨齿刀的刀刃位于同一垂直面内,并使两刨齿刀处在工作位置上(即抬刀位置)。移动床鞍将粗切过的齿坯送向刨齿刀,同时,转动齿坯使轮齿置于两刨齿刀的中心位置,然后把齿坯固定在心轴上,移开床鞍即可。

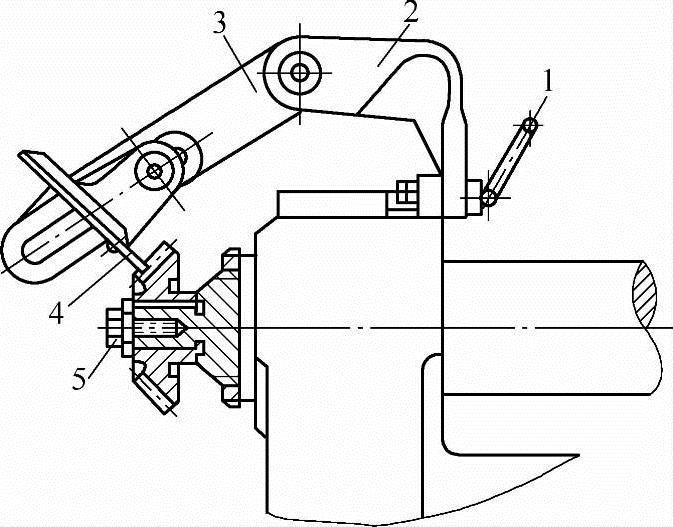

(2)用分配规调整加工余量 在成批生产的情况下,当精加工第一个齿轮时,可采用上述的利用刨齿刀分配加工余量的方法,但在精加工其余齿轮时,就可应用加工余量分配规来分配加工余量,如图3-17所示。

调整时,当第一个齿轮精刨完毕后,机床由终点开关控制自动停止,将转臂3放下,转动支架2,使量块4的球端插入邻近的齿槽内,并将量块4的另一端对准零刻线,旋转手柄1,紧固支架2,并把转臂3向上推开,然后取下精刨好的齿轮,装上第二个齿坯,放下转臂3,将量块4插入齿轮齿的齿槽,如不能进入齿槽时,只要把齿坯转动一下即可,随即拧紧螺母5,然后,开动机床进行刨齿。

图3-17 用分配规调整加工余量

1—旋转手柄 2—支架 3—转臂 4—量块 5—螺母

在刨齿过程中,应注意刨削时,刨齿刀是否处于工作位置(即抬刀位置)上,以及刨齿刀在轮齿小端的冲出量是否足够等情况,如机床运转一切都正常,就可继续进行刨削,直至被加工齿轮的齿规尺寸达到图样规定的要求时为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。