1.挂轮的调整

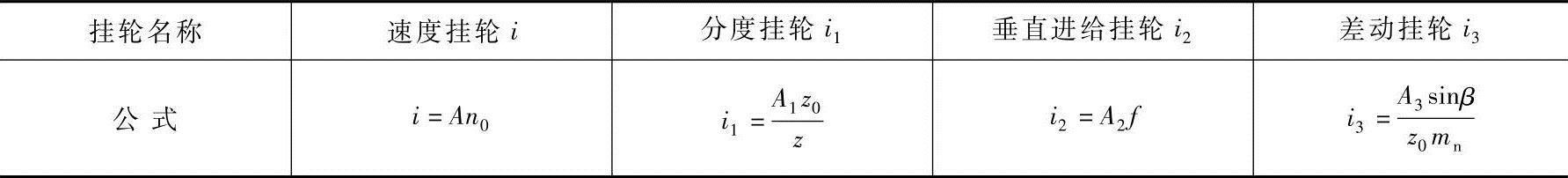

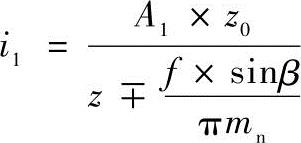

(1)挂轮的调整 滚切直、斜齿轮挂轮调整公式见表3-23。

表3-23 直、斜齿轮挂轮调整公式

注:表中 ,no—滚刀转速(r/min),v—切削速度(m/min),da0—滚刀外径(mm);A—机床速度挂轮定数;A1—机床分度挂轮定数;A2—机床轴向进给挂轮定数;A3—机床差动挂轮定数;zo—滚刀头数;z—工件齿数;f—轴向进给量(mm/r);β—齿轮的分度圆螺旋角(°);mn—齿轮的法向模数。

,no—滚刀转速(r/min),v—切削速度(m/min),da0—滚刀外径(mm);A—机床速度挂轮定数;A1—机床分度挂轮定数;A2—机床轴向进给挂轮定数;A3—机床差动挂轮定数;zo—滚刀头数;z—工件齿数;f—轴向进给量(mm/r);β—齿轮的分度圆螺旋角(°);mn—齿轮的法向模数。

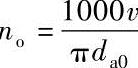

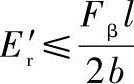

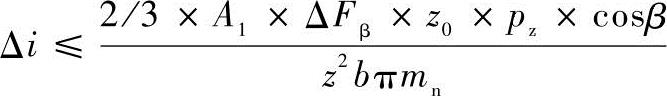

(2)差动挂轮的允许误差 滚齿机差动挂轮的计算误差直接影响斜齿轮的螺旋角误差(即齿向误差),一般要求差动挂轮误差应精确到小数点后五位以上。差动挂轮的允许误差Δi也可按下式验算:

式中 ΔFβ——齿轮的齿向公差(mm);

β——齿轮的分度圆螺旋角(°);

C——滚齿机的差动定数;

mn——齿轮的法向模数;

z0——滚刀头数;

b——齿轮的齿宽(mm)。

(3)挂轮、惰轮的安装和调整 检查分齿、进给、主轴旋转方向时均开空车进行。

挂轮和惰轮的齿面质量、啮合间隙都会影响加工齿轮的质量。如分齿挂轮齿面严重磕碰或啮合间隙太大都会影响公法线长度的变动量。因此在安装调整挂轮和惰轮之前,要检查齿面有无严重磕碰现象,挂轮轴、轴套、键、垫圈和螺母是否完好,特别是挂轮、惰轮的轴套要安装灵活,否则会造成脱轮现象,以致引起工件突然乱齿、打刀等情况。挂轮啮合间隙应保持在0.10~0.20mm范围。

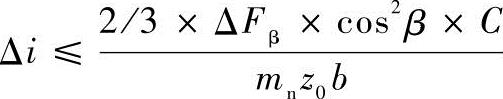

挂轮齿数关系如下(图3-5):

a+b>c+挂轮轴直径/m+2.5

c+d>b+挂轮轴直径/m+2.5

装好挂轮以后,一般先开空车试转,检查滚刀、工件、滚刀架、差动挂轮的主动轮和被动轮的运动方向是否正确,否则要增加或减少一个惰轮来调整。

(4)滚切小螺旋角斜齿轮的调整方法 滚切小螺旋角斜齿轮时,由于差动挂轮的比值较小,选择挂轮困难,其加工方法可借鉴滚切齿数大于100的质数直齿轮的挂轮调整方法。

(5)挂轮的计算 滚切斜齿轮、大质数齿轮(包括选不到所需要的分齿挂轮)和切向进给加工蜗轮时,都需要差动挂轮。差动挂轮的速比直接影响被加工齿轮的精度,必须精确地选取挂轮,以满足加工要求。确定挂轮有多种方法,其中查表法可利用通用挂轮表(或类似有关书籍)直接查出,这里介绍三种用计算法确定挂轮的方法。

图3-5 挂轮的配置

1)单纯加减法。当分子和分母都很大时,在分子或分母上加(或减)一个很小的数后,仍与原来的分数值相近似。应用这一原理即可将分数约简或分解。单纯加减法计算简单,但处理不好则准确度较低。

例1:在Y38型滚齿机上用单头右旋滚刀滚切一斜齿圆柱齿轮,齿数z=60,模数mn=5,螺旋角β=18°14′,试确定差动挂轮。

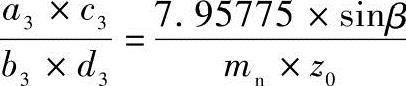

Y38型滚齿机差动挂轮计算式为 ,得

,得

挂轮比误差为0.498000-0.497976159=2.3841×10-5,在误差允许范围内。

例2:在滚齿机上加工斜齿圆柱齿轮时,求得差动挂轮速比为0.86403,试确定差动挂轮。

挂轮比误差为0.86403-0.86400=3×10-5,在误差允许范围内。

2)辗转相除法。利用繁分数略去最末尾的分数后仍与原来的分数值相近似的道理,并用数学规律归纳出简便的计算步骤。辗转相除法计算繁琐,但能达到需要的准确度。

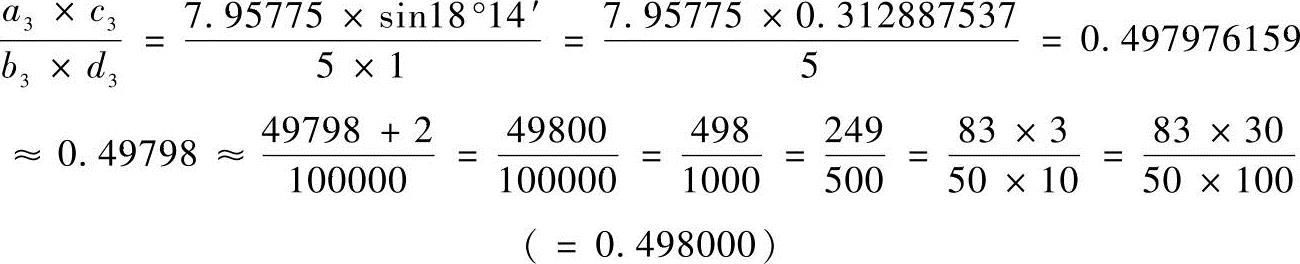

例1:在滚齿机上加工斜齿圆柱齿轮时,求得差动挂轮速比为0.536509,试确定差动挂轮。

差动挂轮速比为

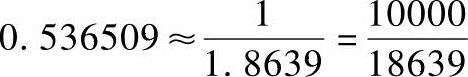

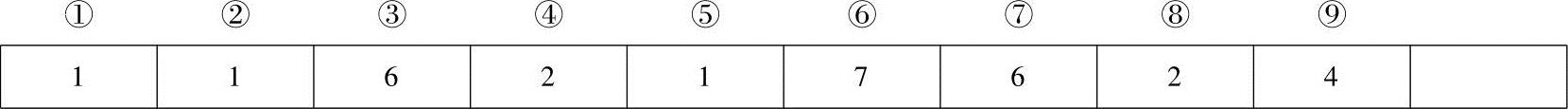

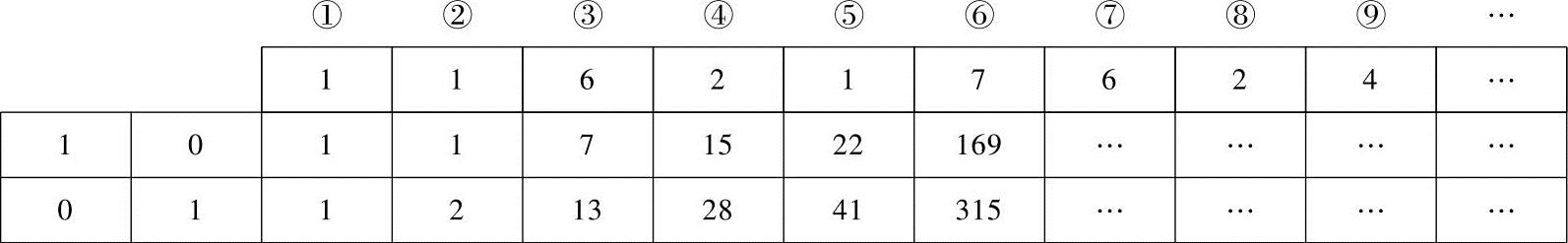

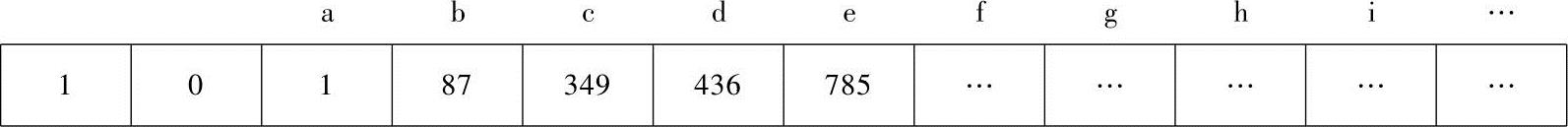

第一步:辗转相除。辗转相除后的商,记入如下表格。

计算步骤:

以分子10000为除数,以分母18639为被除数,18639-10000×1=8639,商为1,余数为8639。表格中①处记录商1。

以余数8639为除数,以10000为被除数,10000-8639×1=1361,商为1,余数为1361。表格中②处记录商1。

以余数1361为除数,以8639(上次计算所得的余数)为被除数,8639-1361×6=473,商为6,余数为473。表格中③处记录商6。

以余数473为除数,以1361(上次计算所得的余数)为被除数,1361-473×2=415,商为2,余数为415。表格中④处记录商2。

以余数415为除数,以473(上次计算所得的余数)为被除数,473-415×1=58,商为1,余数为58。表格中⑤处记录商1。

以余数58为除数,以415(上次计算所得的余数)为被除数,415-58×7=9,商为7,余数为9。表格中⑥处记录商7。

以余数9为除数,以58(上次计算所得的余数)为被除数,58-9×6=4,商为6,余数为4。表格中⑦处记录商6。

以余数4为除数,以9(上次计算所得的余数)为被除数,9-4×2=1,商为2,余数为1。表格中⑧处记录商2。

以余数1为除数,以4(上次计算所得的余数)为被除数,4-1×4=0,商为4,余数为0。表格中⑨处记录商4。

余数为0,计算完毕。辗转相除的次数视计算精度而定,不必计算到余数为0。计算后的表格如下:

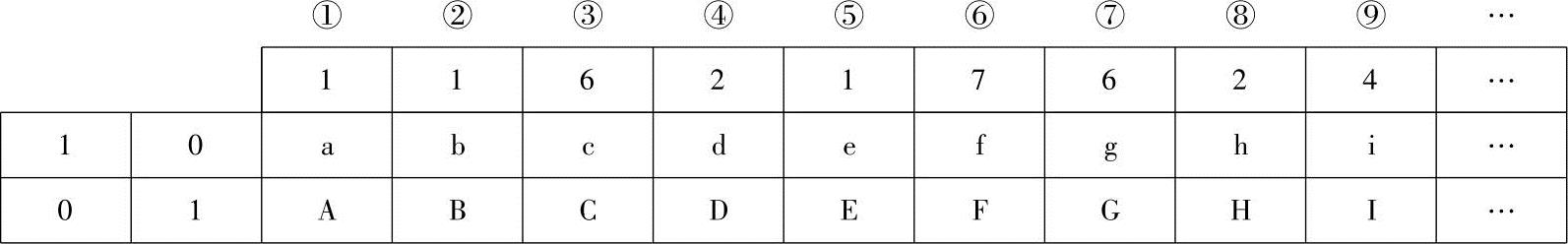

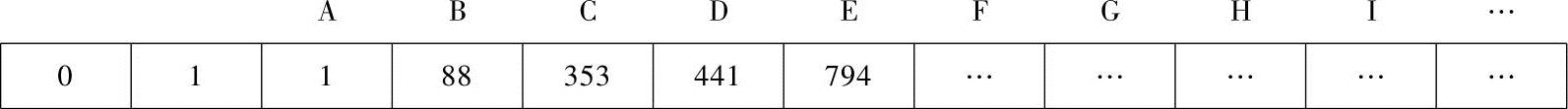

第二步:划简分数。划简结果记入如下表格。

表格中左边两列的数宇是固定的,表中最上一行即是第一步(辗转相除)的计算结果。

计算步骤:

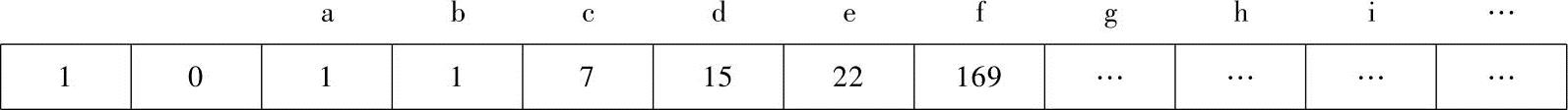

过程1:计算第二行每格的数宇。

a格的数宇是a格上边一格的商①乘上a格左边第一格的数宇0,再加上a格左边第二格的数宇1:a=1×0+1=1。

b格的数宇是b格上边一格的商②乘上b格左边第一格的数宇a,再加上b格左边第二格的数宇0:b=1×a+0=1×1+0=1。

c格的数宇是c格上边一格的商③乘上c格左边第一格的数宇b,再加上c格左边第二格的数宇a:c=6×b+a=6×1+1=7。

d格的数宇是d格上边一格的商④乘上d格左边第一格的数宇c,再加上d格左边第二格的数宇b:d=2×c+b=2×7+1=15。

e格的数宇是e格上边一格的商⑤乘上e格左边第一格的数宇d,再加上e格左边第二格的数宇c:e=1×d+c=1×15+7=22。

f格的数宇是f格上边一格的商⑥乘上f格左边第一格的数宇e,再加上f格左边第二格的数宇d:f=7×e+d=7×22+15=169……(按同样的规律可以计算其他数宇g、h、i,计算次数视计算精度而定,不必计算完毕)。计算结果如下:

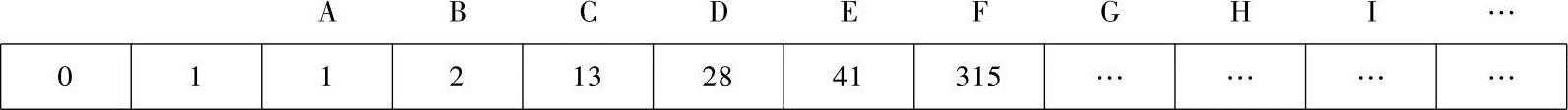

过程2:计算第三行每格的数宇。

A格的数宇是A格上边一格的商①乘上A格左边第一格的数宇1,再加上A格左边第二格的数宇0:A=1×1+0=1。

B格的数宇是B格上边一格的商②乘上B格左边第一格的数宇A,再加上B格左边第二格的数宇1:B=1×A+1=1x1+1=2。

C格的数宇是C格上边一格的商③乘上C格左边第一格的数宇B,再加上C格左边第二格的数宇A:C=6×B+A=6×2+1=13。

D格的数宇是D格上边一格的商④乘上D格左边第一格的数宇C,再加上D格左边第二格的数宇B:D=2×C+B=2×13+2=28。

E格的数宇是E格上边一格的商⑤乘上E格左边第一格的数宇D,再加上E格左边第二格的数宇C:E=1×D+C=1×28+13=41。

F格的数宇是F格上边一格的商⑥乘上F格左边第一格的数宇E,再加上F格左边第二格的数宇D:F=7×E+D=7×41+28=315……(按同样的规律可以计算其他数宇G、H、I,计算次数视计算精度而定,不必计算完毕)。计算结果如下:

过程3:合并以上两个过程的计算结果,记入表格中。

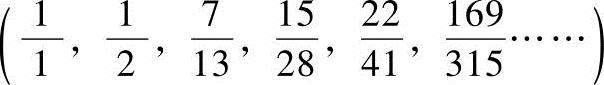

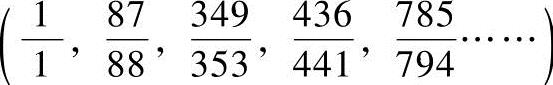

第三步:得出计算结果。第二步计算结果的表格中第二行与第三行对应的数值之比值 就是我们所需要的近似分数值,越靠右边的比值越精确。

就是我们所需要的近似分数值,越靠右边的比值越精确。

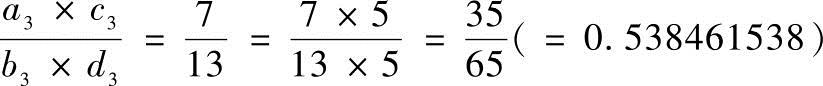

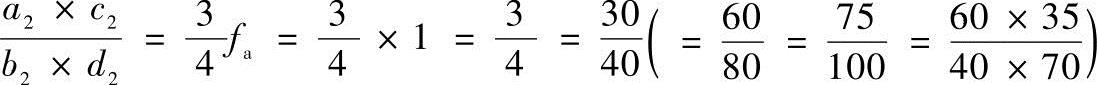

例如取 ,则

,则

挂轮比误差为0.538461538-0.536509=1.9525×10-3,在误差允许范围之外。

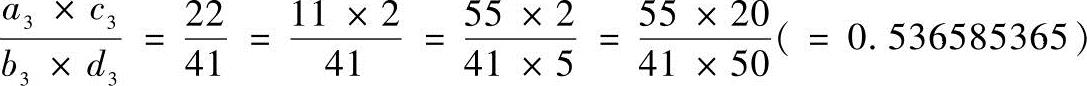

如果取 ,则

,则

挂轮比误差为0.536585365-0.536509=7.6366x10-5,在误差允许范围内。

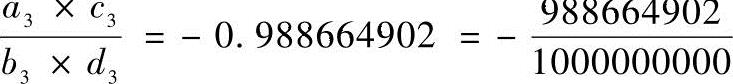

例2:在Y38型滚齿机上滚切一右旋大质数斜齿圆柱齿轮,模数mn=2,螺旋角β=30°,齿数z=103,用单头右旋滚刀逆铣加工,刀架垂直进给量fa=1mm/r。取Δz=-1/25,求得差动挂轮比为-0.988664902,试确定差动挂轮。

即已知差动挂轮比为

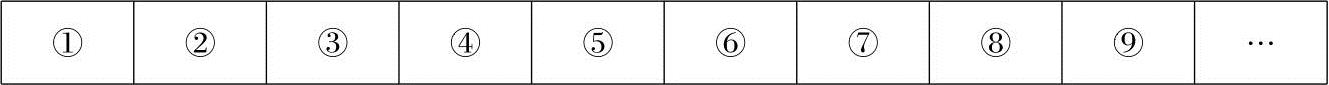

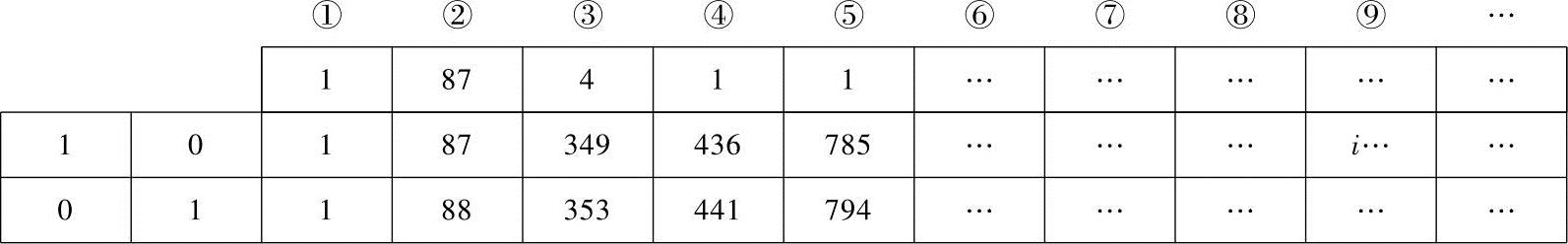

第一步:辗转相除。辗转相除后的商,记入如下表格。

计算步骤:

以分子988664902为除数,以分母1000000000为被除数,1000000000-988664902×1=11335098,商为1,余数为11335098。表格中①处记录商1。

以余数11335098为除数,以988664902为被除数,988664902-11335098×87=2511376,商为87,余数为2511376。表格中②处记录商87。

以余数2511376为除数,以11335098(上次计算所得的余数)为被除数,11335098-2511376×4=1289594,商为4,余数为1289594。表格中③处记录商4。

以余数1289594为除数,以2511376(上次计算所得的余数)为被除数,2511376-1289594×1=1221782,商为1,余数为1221782。表格中④处记录商1。

以余数1221782为除数,以1289594(上次计算所得的余数)为被除数,1289594-1221782×1=67812,商为1,余数为67812。表格中⑤处记录商1……按同样的规律可以继续辗转相除,相除次数视计算精度而定。计算后的表格如下:

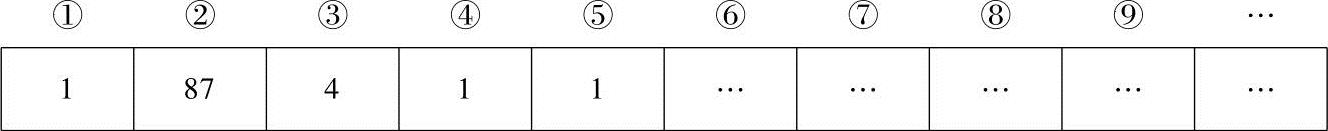

第二步:划简分数。划简结果记入如下表格。

表格中左边两列的数宇是固定的,表中最上一行即是第一步(辗转相除)的计算结果。

过程1:计算第二行每格的数宇,按例1规律计算结果如下:(https://www.xing528.com)

过程2:计算第三行每格的数宇,按例1规律计算结果如下:

过程3:合并以上两个过程的计算结果,记入表格中。

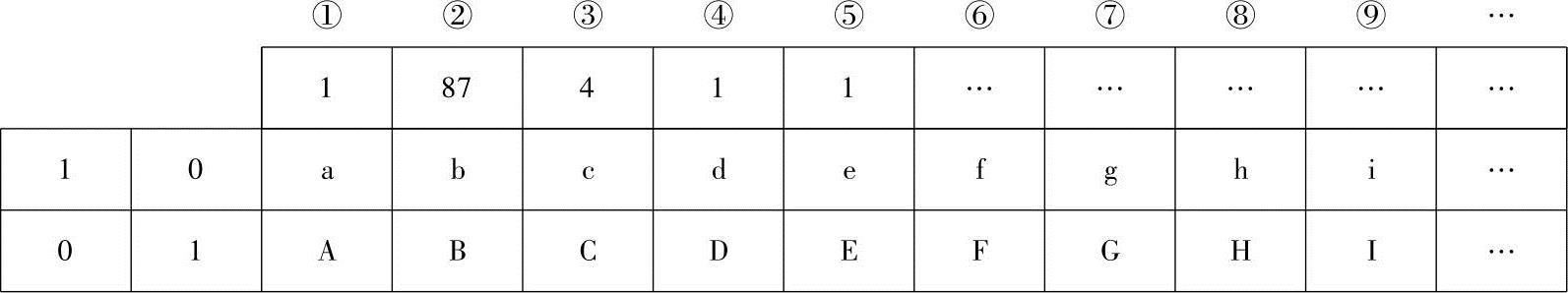

第三步:得出计算结果。第二步计算结果的表格中第二行与第三行对应的数值之比值 就是我们所需要的近似分数值,越靠右边的比值越精确。

就是我们所需要的近似分数值,越靠右边的比值越精确。

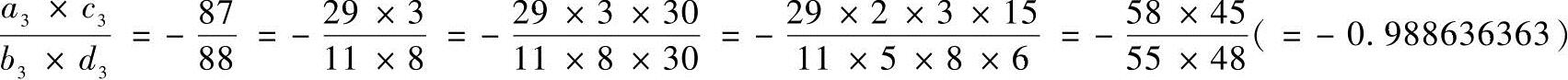

例如取 ,则

,则

挂轮比误差为0.988664902-0.988636363=2.8539×10-5,在误差允许范围内。

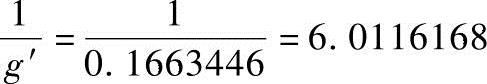

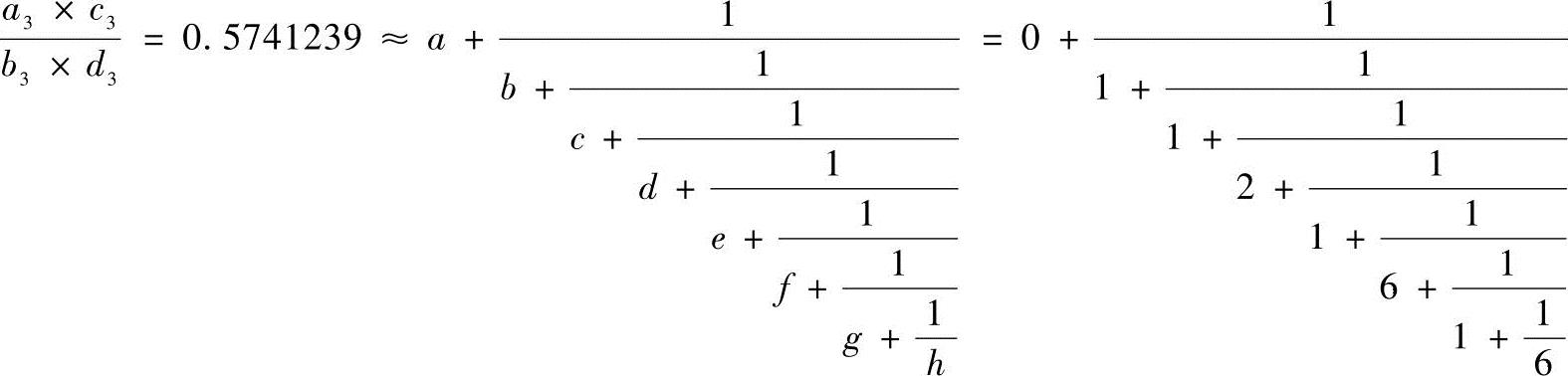

3)整数小数法。将差动挂轮速比分成整数部分和小数部分,小数部分的倒数继续分解。

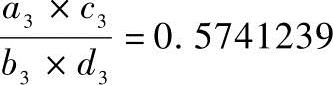

例:若在滚齿机上加工斜齿轮时求得差动挂轮速比为0.5741239,试确定差动挂轮。

,整数部分a=0,小数部分a′=0.5741239。

,整数部分a=0,小数部分a′=0.5741239。

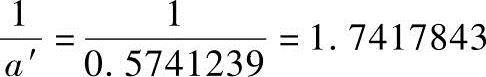

,整数部分b=1,小数部分b′=0.7417843。

,整数部分b=1,小数部分b′=0.7417843。

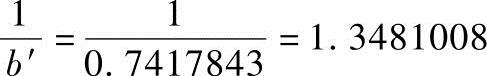

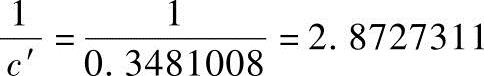

,整数部分c=1,小数部分c′=0.3481008。

,整数部分c=1,小数部分c′=0.3481008。

,整数部分d=2,小数部分d′=0.8727311。

,整数部分d=2,小数部分d′=0.8727311。

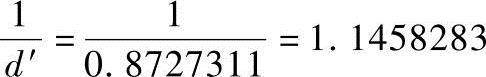

,整数部分e=1,小数部分e′=0.1458283。

,整数部分e=1,小数部分e′=0.1458283。

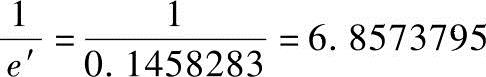

,整数部分f=6,小数部分f′=0.8573795。

,整数部分f=6,小数部分f′=0.8573795。

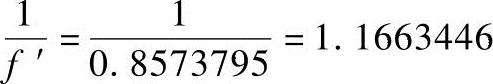

,整数部分g=1,小数部分g′=0.1663446。

,整数部分g=1,小数部分g′=0.1663446。

,整数部分h=6,小数部分h′=0.0116168……

,整数部分h=6,小数部分h′=0.0116168……

按同样的规律可以继续计算,计算所取项数由要求的精度来确定,取各次计算所得整数部分即可计算差动挂轮速比:

挂轮比误差为0.574123989-0.5741239=8.9×10-8,在误差允许范围内。

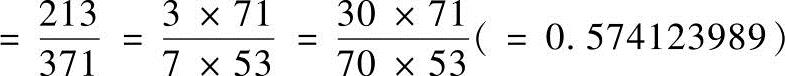

2.刀具的安装

(1)滚刀心轴和滚刀的安装要求 滚刀安装前要检查刀杆和滚刀的配合,以用手能把滚刀推入刀杆为准。如果间隙太大,会引起滚刀的径向圆跳动。安装时不准锤击滚刀,以免刀杆弯曲。目前,滚刀的拆卸和安装采用滚刀和心轴一体式装拆,消除了因心轴引起的误差,具有操作简单、精度易保证的特点。刀杆支架外锥垫的内孔与刀杆的配合间隙、外锥垫与支架孔的配合间隙都要适当,太松了,将在滚切过程中产生滚刀振动,影响工件质量;太紧则会使外锥垫和支架孔研伤。滚刀安装好后,要在滚刀的两端凸台处检查滚刀的径向和轴向圆跳动量。滚刀安装时须注意以下几点:

1)机床主轴孔、滚刀、刀杆、刀垫、刀杆支承套、夹具在每次安装前均须仔细检查安装面,若发现毛刺,应用磨石将突起磨平,仔细擦拭干净。

2)安装滚刀前应检查滚刀刀杆,滚刀刀杆在顶尖上检查时允许的最大圆跳动量见表3-24。滚刀刀杆应定期进行精度检查,若超差应及时更新。发生打刀事故时应检查滚刀刀杆是否丧失精度。

3)安装滚刀后应检查滚刀两端台肩,允许的最大圆跳动量见表3-24。滚刀台肩圆跳动量超差时,应在滚齿机上悬空检查滚刀刀杆的径向和轴向圆跳动,允许的最大圆跳动量见表3-24。达不到时应根据检查结果进行具体分析,找出原因加以解决。

表3-24 滚刀刀杆悬空检查时允许的最大圆跳动量 (单位:mm)

注:齿轮精度等级可按第Ⅱ公差组。

(2)滚刀安装角的调整 滚齿时必须使滚刀轴线和工件轴线符合一定的轴交角,这个角度的大小和方向是根据工件和滚刀的螺旋角的大小和方向来确定的,安装角大小的误差一般不大于6′~10′。安装角的调整误差会产生一定的齿厚误差。

(3)滚刀的对中 滚刀不对中将影响被切齿轮左右齿面的齿形不对称,特别滚切齿数较少的工件时,尤其要注意滚刀的对中。通过对中保证滚刀一个刀齿或齿槽的对称中心线与工件的中心线重合,就能加工出齿形对称的工件。滚刀对中通常有以下三种方法:

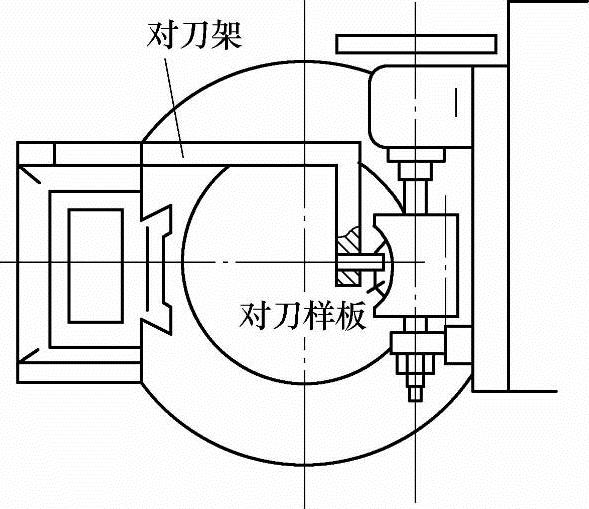

1)对刀规法。把对刀规固定在机床上一定位置,移动滚刀或滚刀架,使滚刀的一个刀齿或齿槽对正对刀架上的对刀样板(图3-6)。

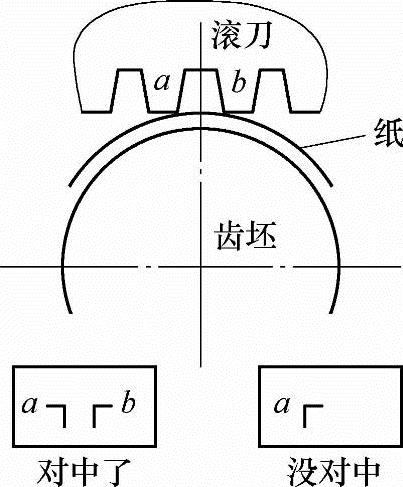

2)刀印法。将滚刀的前刀面转到水平位置,在刀齿和工件之间放一张薄纸,将纸压紧在工件上,观察滚刀中间槽相邻两刀刃的左、右侧是否同时在薄纸上落有刀痕(图3-7)。

图3-6 用对刀样板对中

图3-7 刀印法对中

3)试滚法。在工件外圆表面上切出很浅的刀痕,观察刀痕两侧是否对称。

(4)滚刀使用时的注意事项

1)加工不同精度齿轮时,滚刀精度等级的选择见表3-2。

2)磨齿前齿形的预加工一般采用磨前滚刀,剃齿前齿形的预加工必须采用剃前滚刀。

3)滚刀在搬运过程中严防碰伤。

4)在装卸滚刀时,禁止用锤子、榔头等物敲打。尤其镶片滚刀的端面禁止敲打,以防刀片移位。

5)必须注意滚刀的轴向安装位置是否正确。粗铣时,必须避免边牙切削负荷过大,精铣时,必须保证齿形充分展成。

6)当滚刀达到极限磨损量后,必须及时换刀重磨,不得勉强加工,以防造成滚刀过度磨损。滚刀刀齿后面的极限磨损量见表3-26。滚刀重磨后必须检查重磨精度及是否烧伤,合格后方可使用。

7)整体滚刀磨耗达新刀齿厚的60%时应予以报废,镶片滚刀磨耗达新刀片厚度的2/3时应予以报废。

3.齿坯和夹具的安装

齿坯和夹具安装时,必须注意以下几点。

1)安装滚齿夹具时,应找正其定位轴向圆跳动及定位心轴的径向圆跳动。

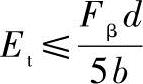

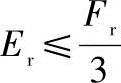

定位轴向圆跳动Et(mm)公差为

式中 Fβ——齿轮的齿向公差(mm);

d——齿轮的分度圆直径(mm);

b——齿轮的齿宽(mm),人宇齿轮为半人宇齿齿宽。

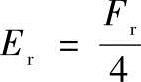

定位心轴径向圆跳动Er(mm)允差为

式中 Fr——齿轮的齿圈径向圆跳动公差(mm)。

若定位端面跳动超差,应在滚齿机刀架上安装车削装置,精车定位端面,不得在夹具底面垫纸或铜皮。

2)齿坯安装前必须先检查夹具及齿坯定位面,若发现毛刺,应用油石将突起磨平,然后将夹具及齿坯定位面仔细擦拭干净。

3)安装齿坯时,必须将工件的基准面贴于夹具的定位端面,其间不得垫纸或铜皮。

4)夹具支承面应尽量靠近切削力作用处,最好支承在轮缘靠近齿根圆处。

5)敲打齿坯找正时,必须采用铜棒或镶铜头的锤棒,不得在压紧螺栓紧固的状态下硬性敲打。

6)齿坯的夹紧必须牢固、可靠,但夹紧力不应过大,以防造成齿坯变形。

7)齿轮轴的夹紧,当mn<14mm时,夹爪与轴径间必须垫铜皮,以防精加工成的轴径被夹伤。当14≤mn≤20mm时,夹紧部位轴径须留量,表面粗糙,夹爪与轴径间不得垫铜皮,以方便夹紧。当mn>20mm时,夹紧部位轴径须留余量并铣扁,夹爪直接夹紧扁部,防止因切削力过大致使齿坯相对夹爪转动。滚切轴齿轮采用卡罐时,必须采用镶铜头的紧固螺钉,以防精加工成的轴径被顶伤。

8)齿轮轴应按两端基准轴径找正,齿轮应按基准端面及辅助工艺基准找正。

当两端基准轴径或一端基准轴径与辅助工艺基准面的径向圆跳动相位相同时,两径向圆跳动的允差Er(mm)有 。当两端基准轴径,或一端基准轴径与辅助工艺基准面的径向圆跳动相位相反时,两径向圆跳动之和的允差E′r(mm)有

。当两端基准轴径,或一端基准轴径与辅助工艺基准面的径向圆跳动相位相反时,两径向圆跳动之和的允差E′r(mm)有 。

。

式中 Fr——齿轮的齿圈径向圆跳动公差(mm);

Fβ——齿轮的齿向公差(mm);

l——齿轮轴两端基准轴径的距离或齿轮一端基准轴径与辅助工艺基准面之间的距离(mm);

b——齿轮的齿宽(mm),人宇齿轮为半人宇齿齿宽。

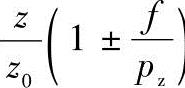

4.斜齿轮的无差动滚切

在没有差动机构的滚齿机上滚切斜齿轮,或者在有差动机构的滚齿机上滚切β<3°或β>45°的斜齿轮和齿数大于100的质数斜齿轮均可用无差动滚齿法。其调整特点是不用差动机构,而利用分度传动链的特殊计算法来实现工件和滚刀间的相对运动,所需附加运动由分度传动链和进给传动链相互配合实现,即工件转一转,滚刀转 )转。

)转。

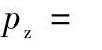

z为工件的齿数;z0为滚刀头数;f为滚刀的垂直进给量;pz为斜齿圆柱齿轮的导程,

。

。

将上式代入分度挂轮的计算式得

式中 A1——机床分度挂轮定数。

用无差动法加工斜齿轮时,工作台从分度传动链得到的运动包括两部分:一部分是与齿数有关的基本转动,其方向与加工直齿圆柱齿轮时相同,仅与刀具的旋向有关;另一部分是加工斜齿所必需的附加转动,与工件和刀具的旋向有关。若采用逆铣法,当工件与刀具的旋向相同时,附加运动的方向与基本转动方向相同,i1的数值应增大,公式中分母的后一项用“-”号;当工件与刀具的旋向相反时,附加运动的方向与基本转动方向相反,i1的数值应减小,公式中分母的后一项用“+”号。若采用顺铣法,则与上述情况相反。

用无差动法加工斜齿轮时,分度挂轮与轴向进给量有密切关系,因此进给挂轮必须严格按照选择的进给量f进行计算,不能任意改变。若要改变,则分度挂轮必须重新计算。此外,无差动滚切法在第一次走刀完毕反向退回刀具时,工件因无补偿运动会造成乱牙,解决办法与滚切齿数大于100的质数直、斜齿轮的解决办法相同。

用无差动法加工斜齿轮时,去掉了差动机构的影响,机床的传动精度高。此外,每台机床配备的挂轮数量有限,当差动挂轮比超过一定数值时,往往很难搭配挂轮,在此情况下,若用无差动调整法,且搭配挂轮合适,就能保证较高的加工精度。

用无差动法加工斜齿轮时,分度挂轮速比的误差应精确到小数点后六位,也可按下式验算:

式中 ΔFβ——齿轮的齿向公差(mm);

b——齿轮的齿宽(mm)。

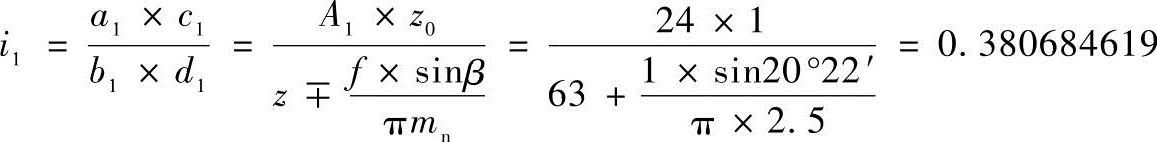

例:在Y38型滚齿机上用单头右旋滚刀采用无差动法滚切一左旋斜齿轮,逆铣,齿数z=63,模数mn=2.5,螺旋角β=20°22′,刀架垂直进给量fa=1mm/r。试确定各组挂轮。

1)进给挂轮的确定。垂直进给量fa=1mm/r,得进给挂轮为

2)分齿挂轮的确定。查表3-5,当z≤161时, ,分度挂轮定数A1=24。采用逆铣加工,工件与刀具的旋向相反,公式中分母的后一项用“+”号。

,分度挂轮定数A1=24。采用逆铣加工,工件与刀具的旋向相反,公式中分母的后一项用“+”号。

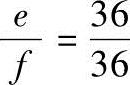

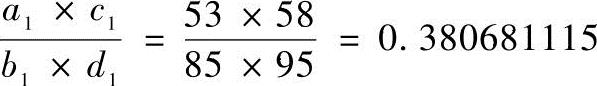

查通用挂轮表得

挂轮比误差为0.380681115-0.380684619=-3.504×10-6,误差在允许范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。