1.普通圆柱蜗杆传动的基本参数

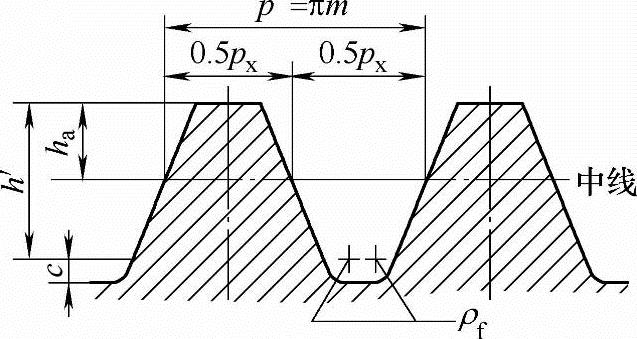

(1)基本齿廓 圆柱蜗杆基本齿廓的尺寸参数是指蜗杆轴平面内的参数,其值在GB/T 10087—1988中已有规定(图1-30)。

图1-30 圆柱蜗杆的基本齿廓

注:1.齿顶高ha=1m,工作齿高h′=2m;短齿ha=0.8m,h′=1.6m;轴向齿距px=πm,中线齿厚和齿槽宽相等,顶隙c=0.2m,必要时0.15m≤c≤0.35m。齿根圆角半径ρf=0.3m,必要时0.2m≤ρf≤0.4m,也允许用单圆弧。齿顶允许倒圆,但圆角半径不应大于0.2m。 2.ZA蜗杆的轴向齿形角αx=20°;ZN、ZI蜗杆的法向齿形角αn=20°;ZK蜗杆的锥形刀具产形角α0=20°。 3.在动力传动中,导程角γ≥30°时,允许增大齿形角,推荐用25°;在分度传动中,允许减小齿形角,推荐用15°或12°。

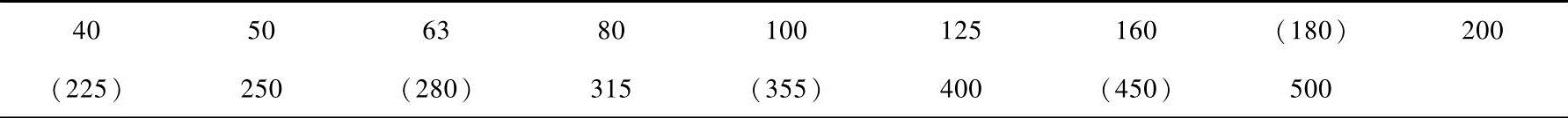

(2)中心距a 中心距a的标准值见表1-81。

表1-81 圆柱蜗杆传动中心距a的标准值(摘自GB/T 10085—1988) (单位:mm)

注:括号中的数宇尽可能不采用。

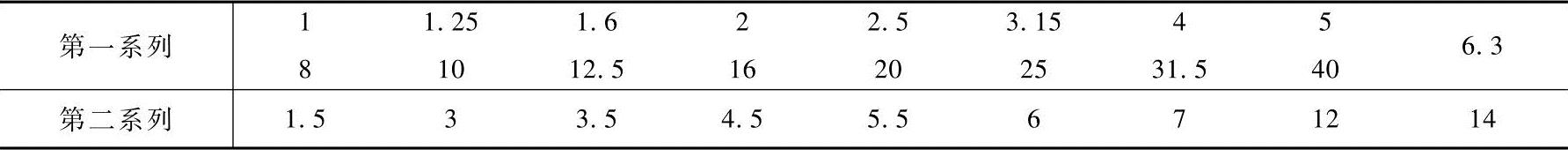

(3)模数mn 对于Σ=90°的蜗杆传动来说,蜗杆轴向齿距px1应与蜗轮端面齿距pt2相等。因此蜗杆的轴向模数mx1和蜗轮端面模数mt2相等,均以m表示。蜗杆模数m标准值见表1-82。

表1-82 蜗杆模数m标准值(摘自GB/T 10088—1988) (单位:mm)

注:优先采用第一系列。

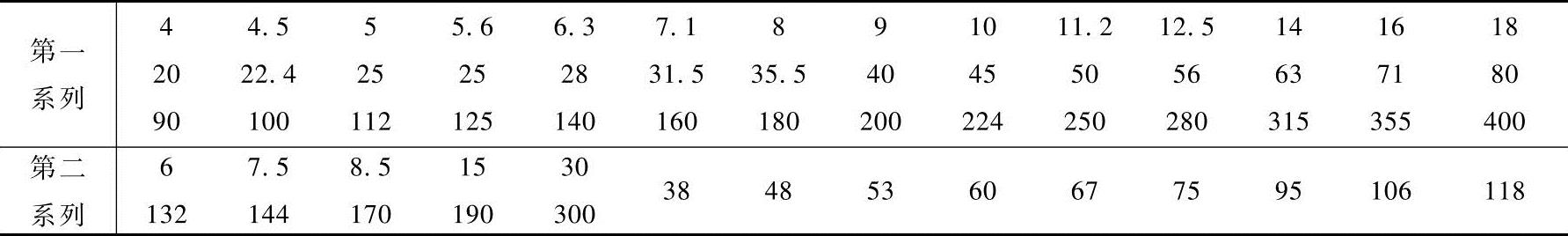

(4)蜗杆分度圆直径d1 为了限制加工蜗轮齿的蜗杆滚刀数不致过多,蜗杆滚刀可由专业工厂精确制造,因此将蜗杆分度圆直径d1标准化。

蜗杆分度圆直径d1标准值见表1-83。

表1-83 蜗杆分度圆直径d1标准值(摘自GB/T 10088—1988) (单位:mm)

注:优先采用第一系列。

(5)蜗杆直径系数q 蜗杆直径系数q是蜗杆分度圆直径d1与模数m的比值,同时也是蜗杆头数z1与导程角γ正切的比值,即

q=d1/m=z1/tanγ (1-16)

当蜗杆的分度圆直径和模数选定后,q值也就确定了。但在设计蜗杆传动时,考虑到蜗杆的强度和刚度,往往先选定m和q。显然q值大d1值也大,提高了蜗杆的强度和刚度。但是q值大γ值小了,降低了传动效率。因此,一般在保证蜗杆强度和刚度的前提下,要使q值尽量小些。

2.圆柱蜗杆传动精度

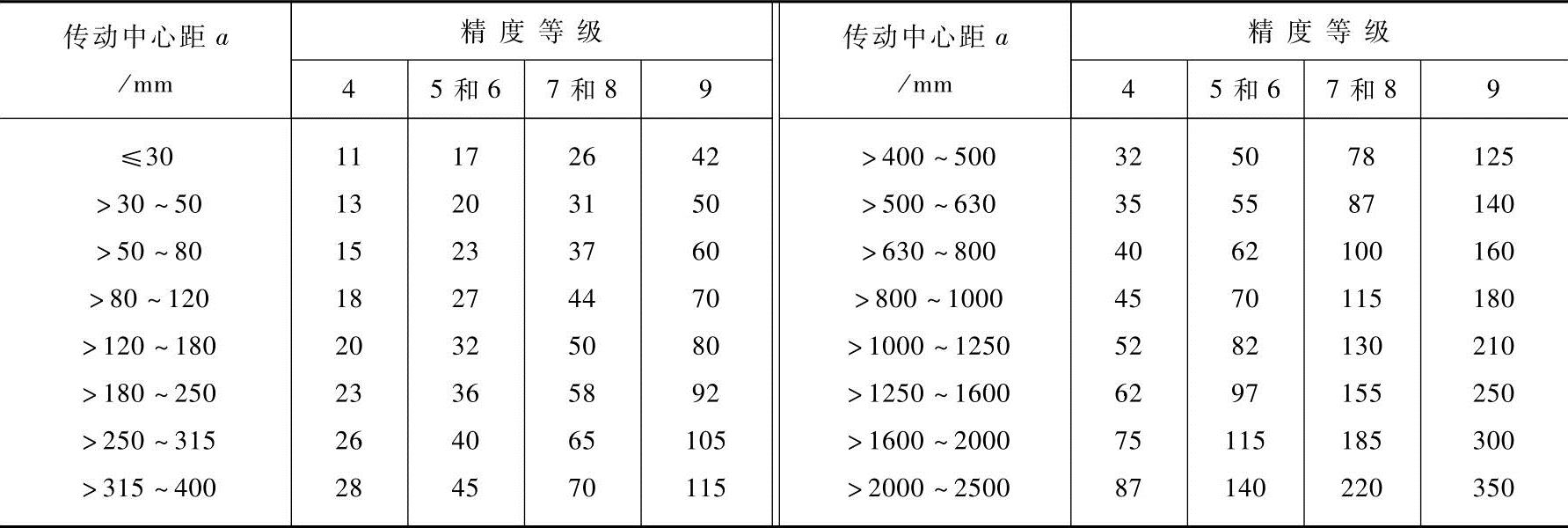

GB/T 10089—1988规定了圆柱蜗杆、蜗轮精度。其适用范围为轴交角Σ=90°、模数m≥1mm、蜗杆分度圆直径d1≤400mm、蜗轮分度圆直径d2≤4000mm的圆柱蜗杆、蜗轮及其传动。

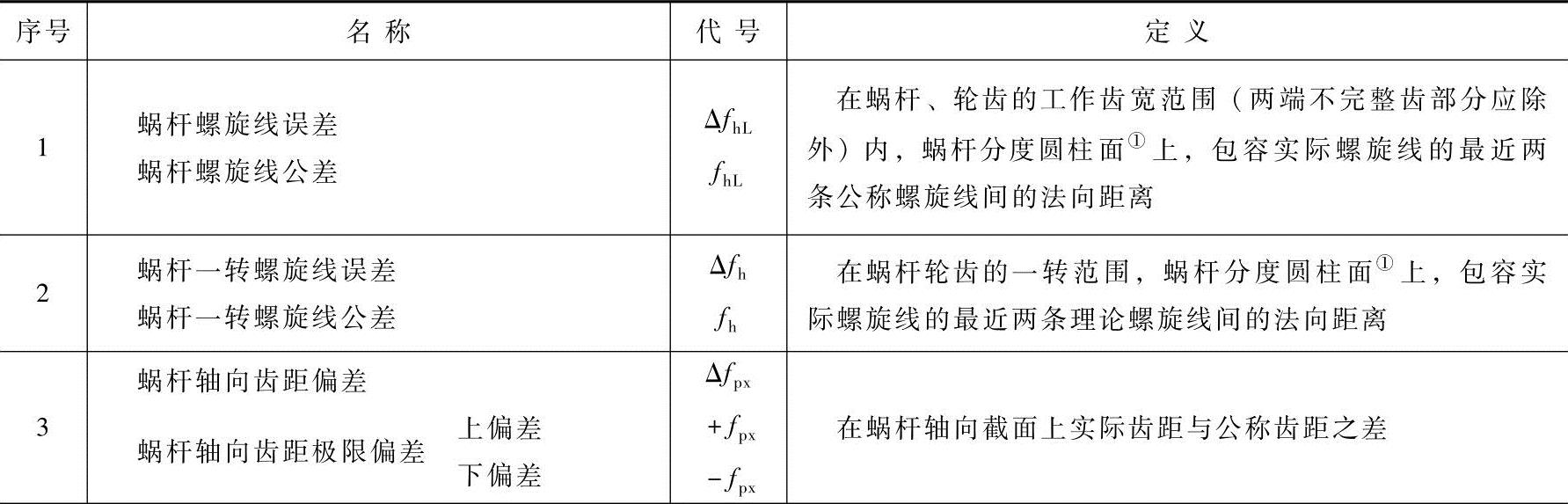

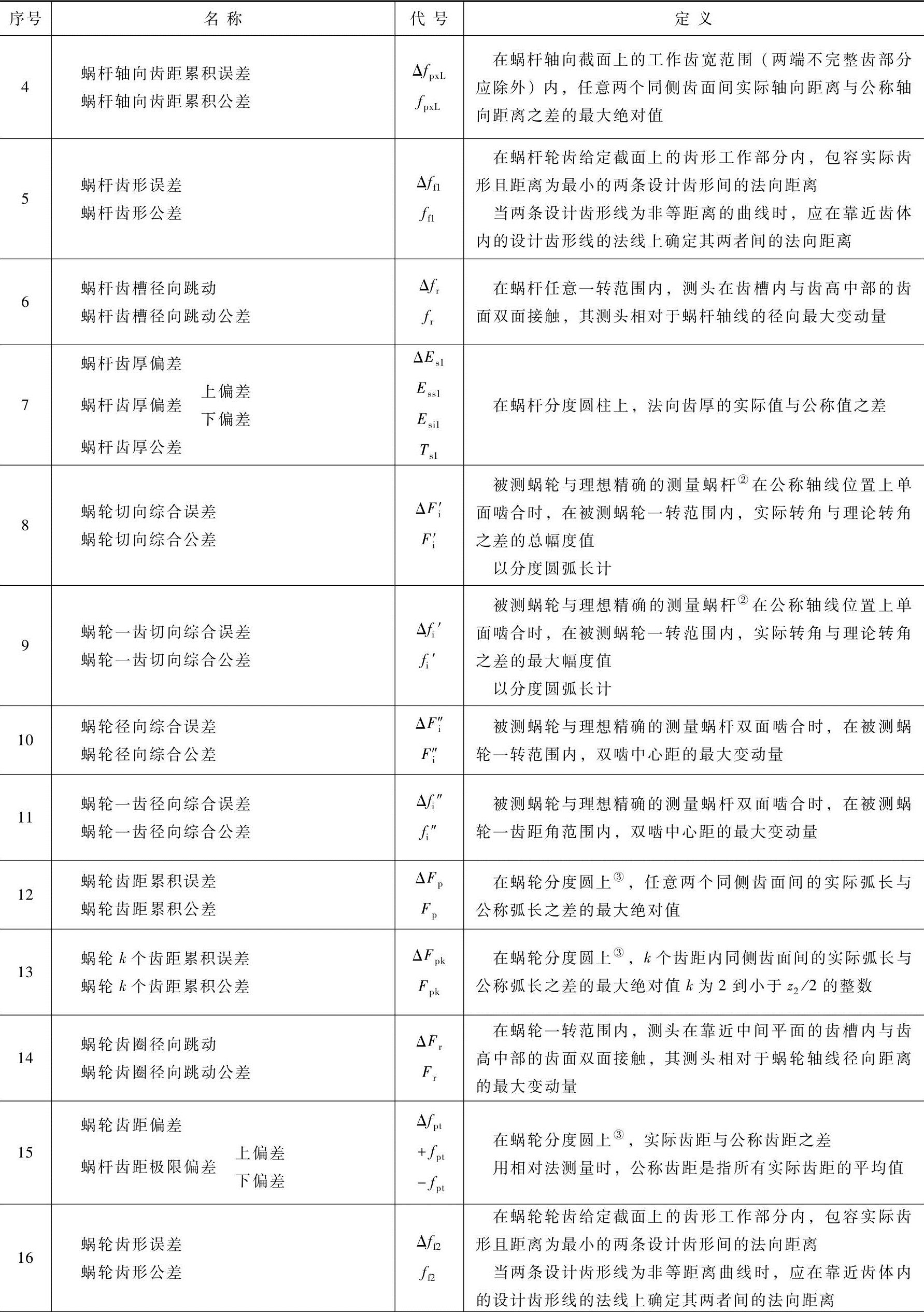

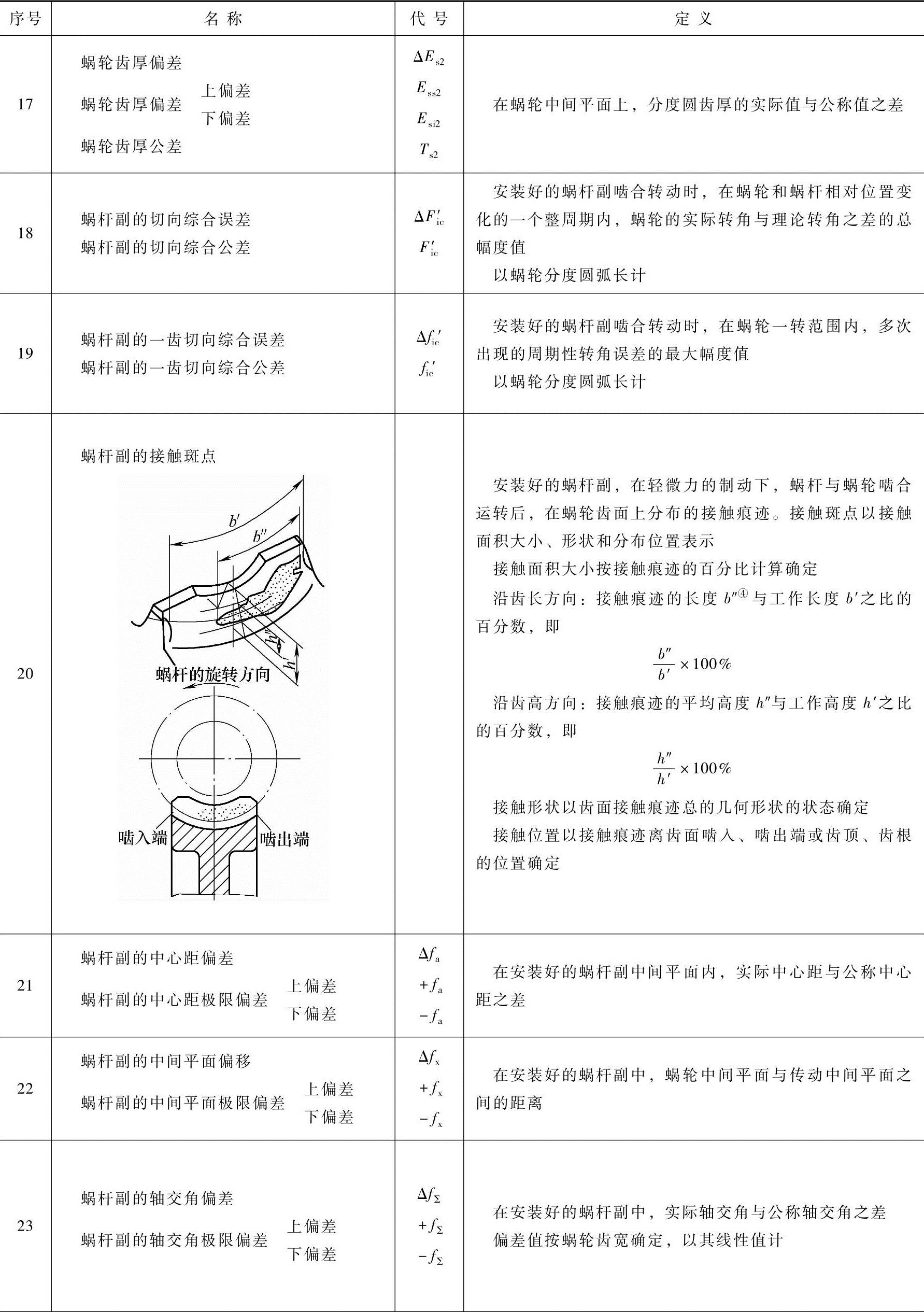

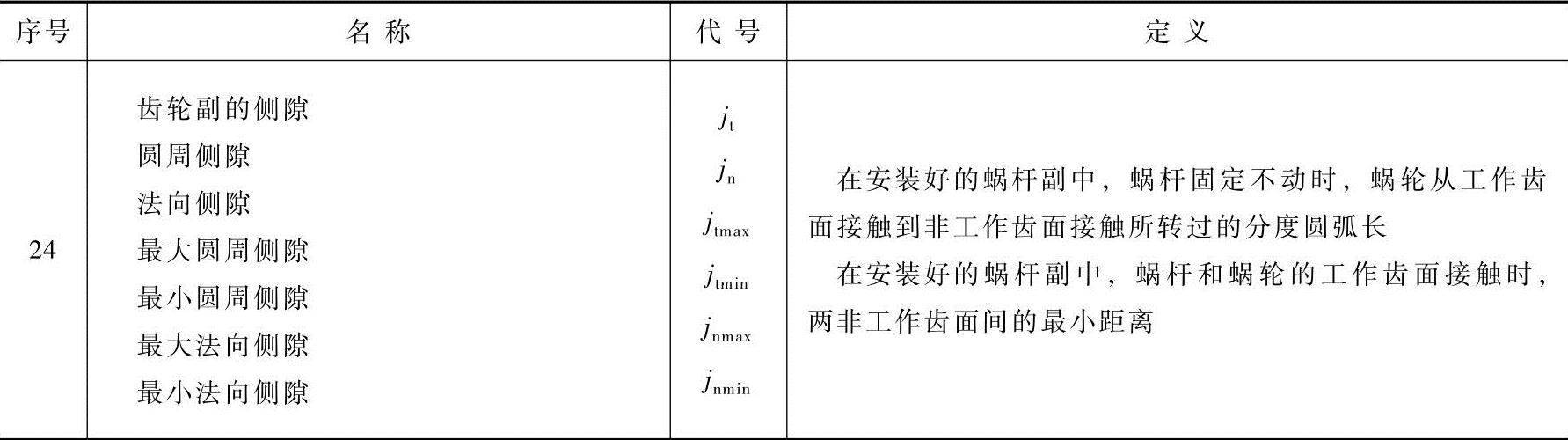

(1)定义和代号(表1-84)

表1-84 蜗杆、蜗轮的误差以及传动和侧隙的定义、代号

(续)

(续)

(续)

① 允许在靠近蜗杆分度圆柱的同轴圆柱面上检验。

② 允许用配对蜗杆代替测量蜗杆进行检验。这时,也即为蜗杆副的误差。

③ 允许在靠近中间平面的齿高中部进行测量。

④ 在确定接触痕迹长度b″时,应扣除超过模数值的断开部分。

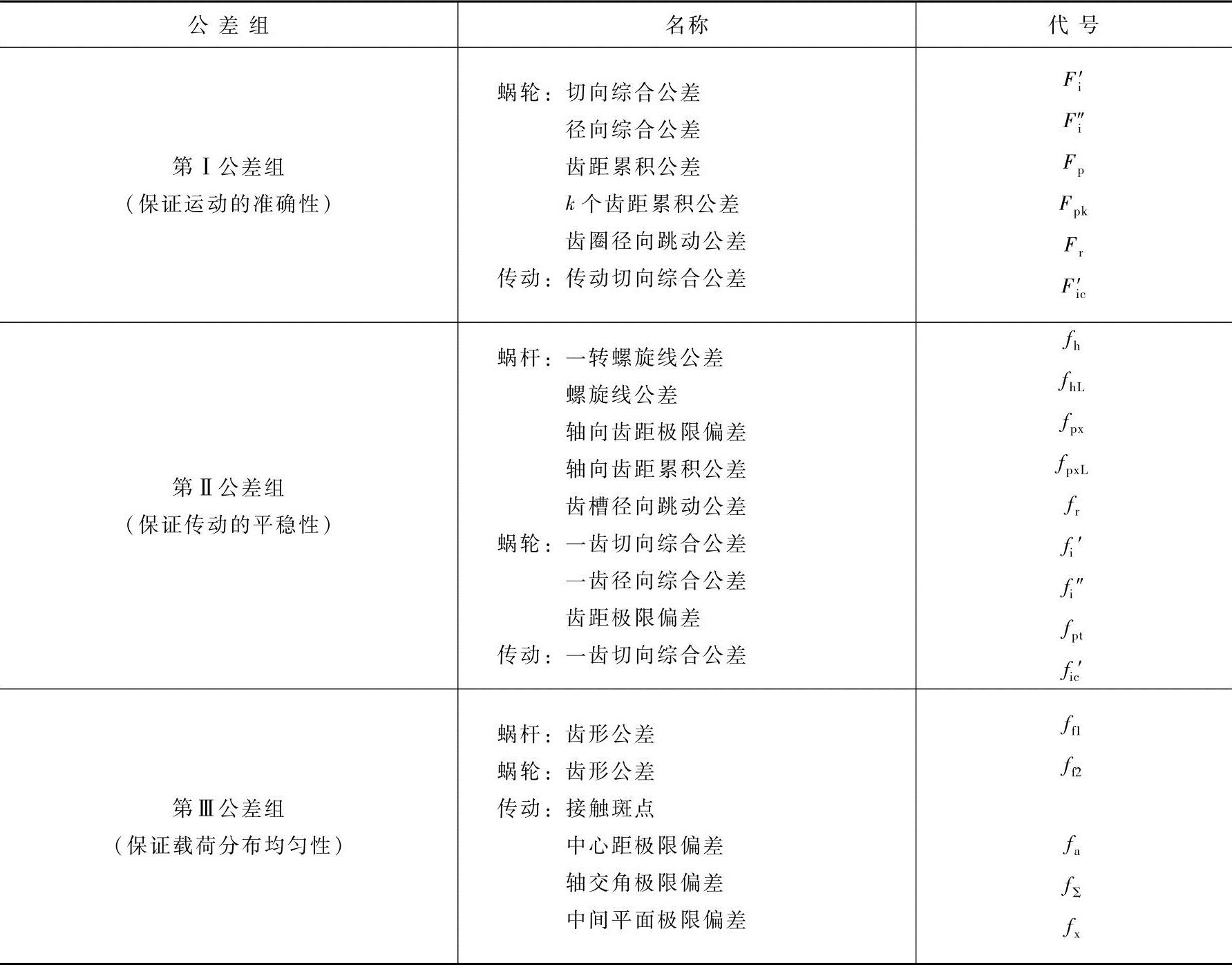

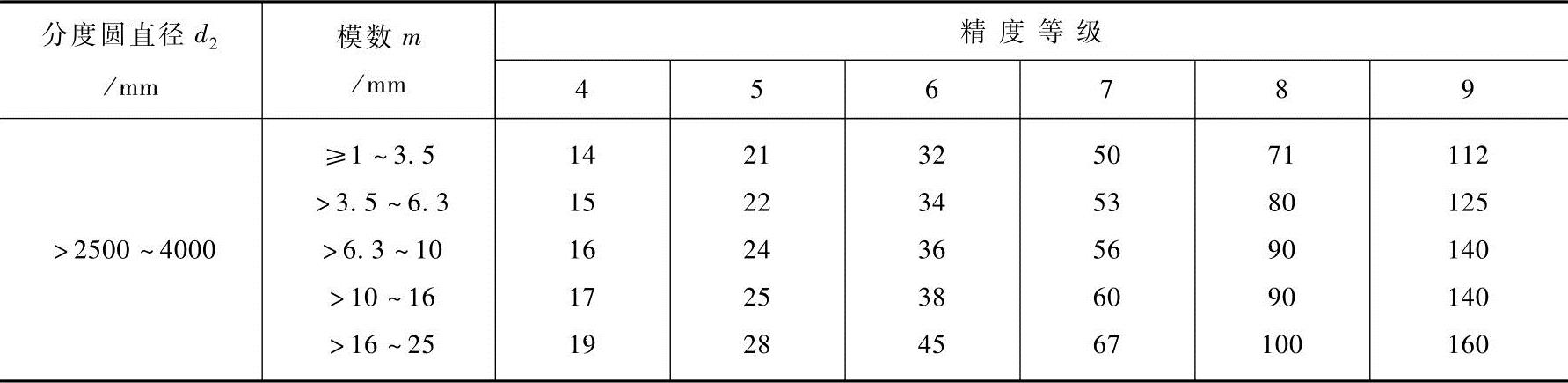

(2)精度等级 对蜗杆、蜗轮和蜗杆传动规定了12个精度等级,1级精度最高,12级精度最低,并按照公差特性对传动性能的保证作用,将蜗杆、蜗轮和传动的公差(或极限偏差)分成三个公差组(表1-85)。

表1-85 圆柱蜗杆传动的公差组

根据使用要求不同,允许各公差组选用不同的精度等级组合,但在同一公差组中,各项公差与极限偏差应保持相同的精度等级。具体公差或偏差值见表1-86~表1-93。

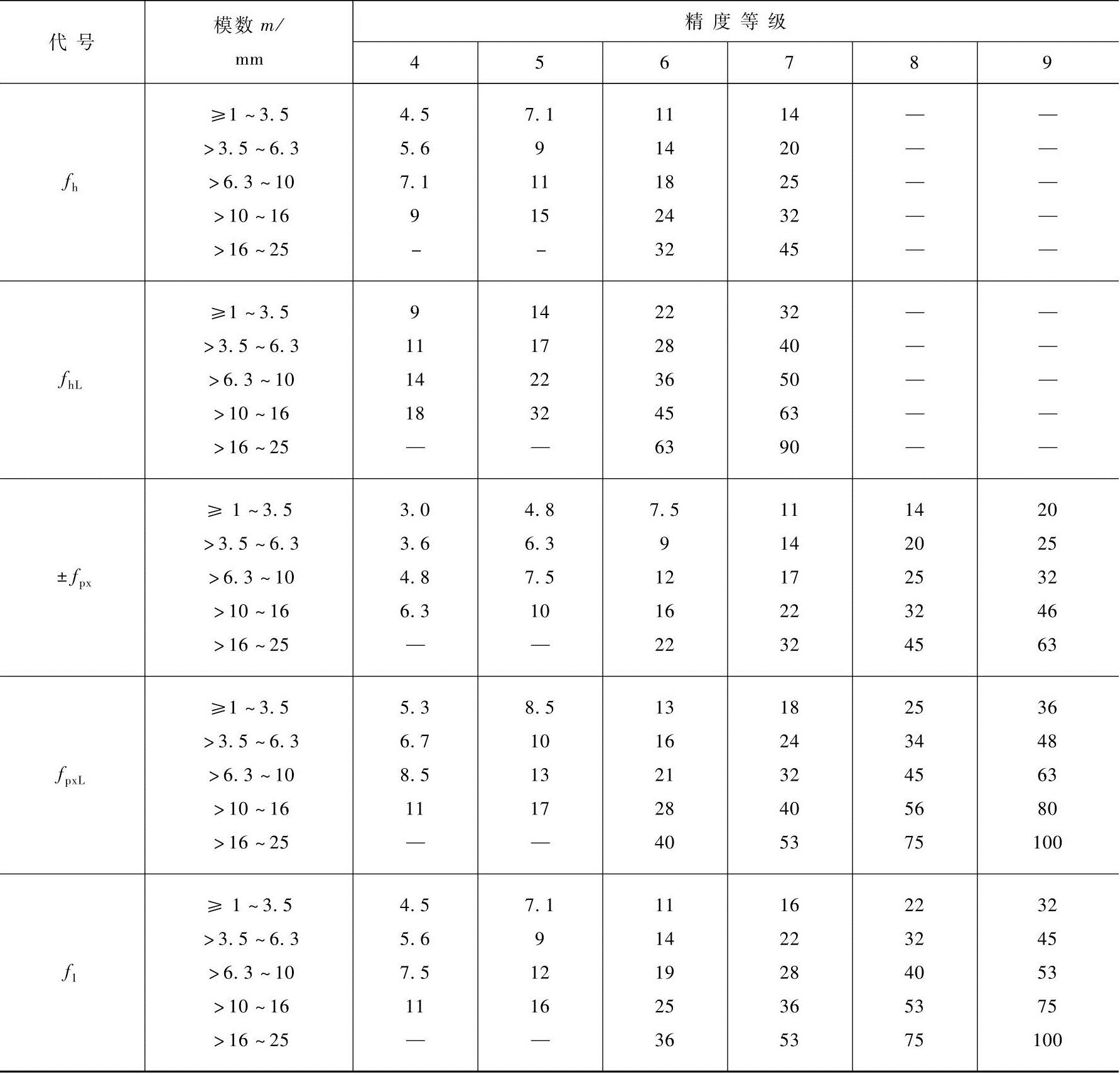

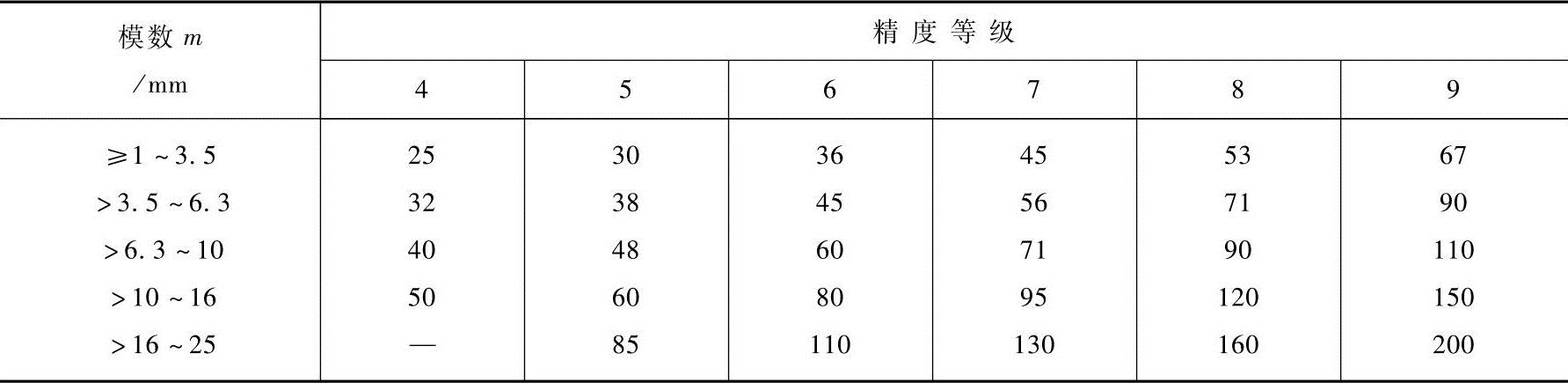

表1-86 蜗杆的公差和极限偏差fh、fhL、fpx、fpxL、ff1值 (单位:μm)

表1-87 蜗杆齿槽径向跳动公差fr值 (单位:μm)

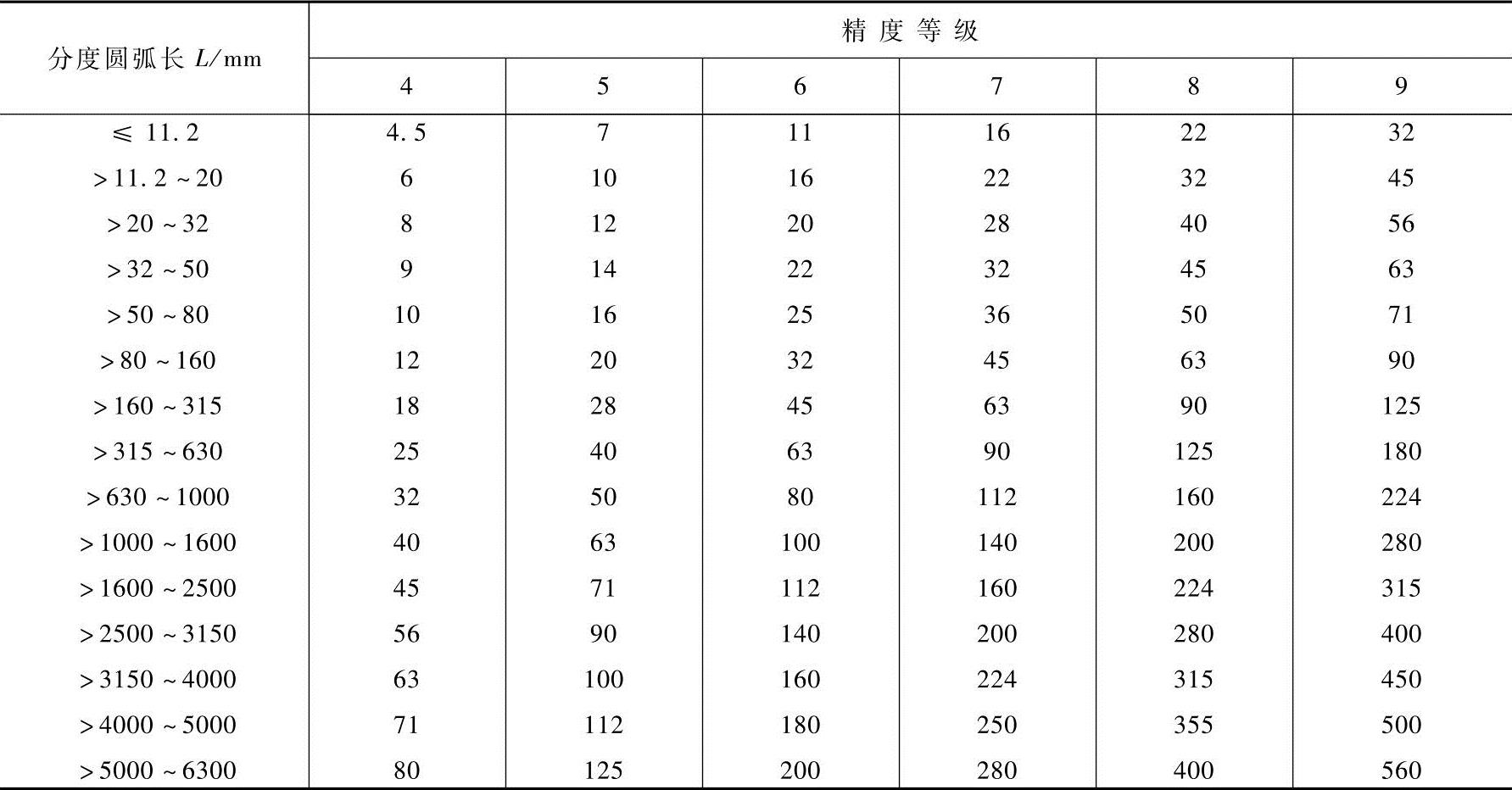

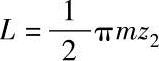

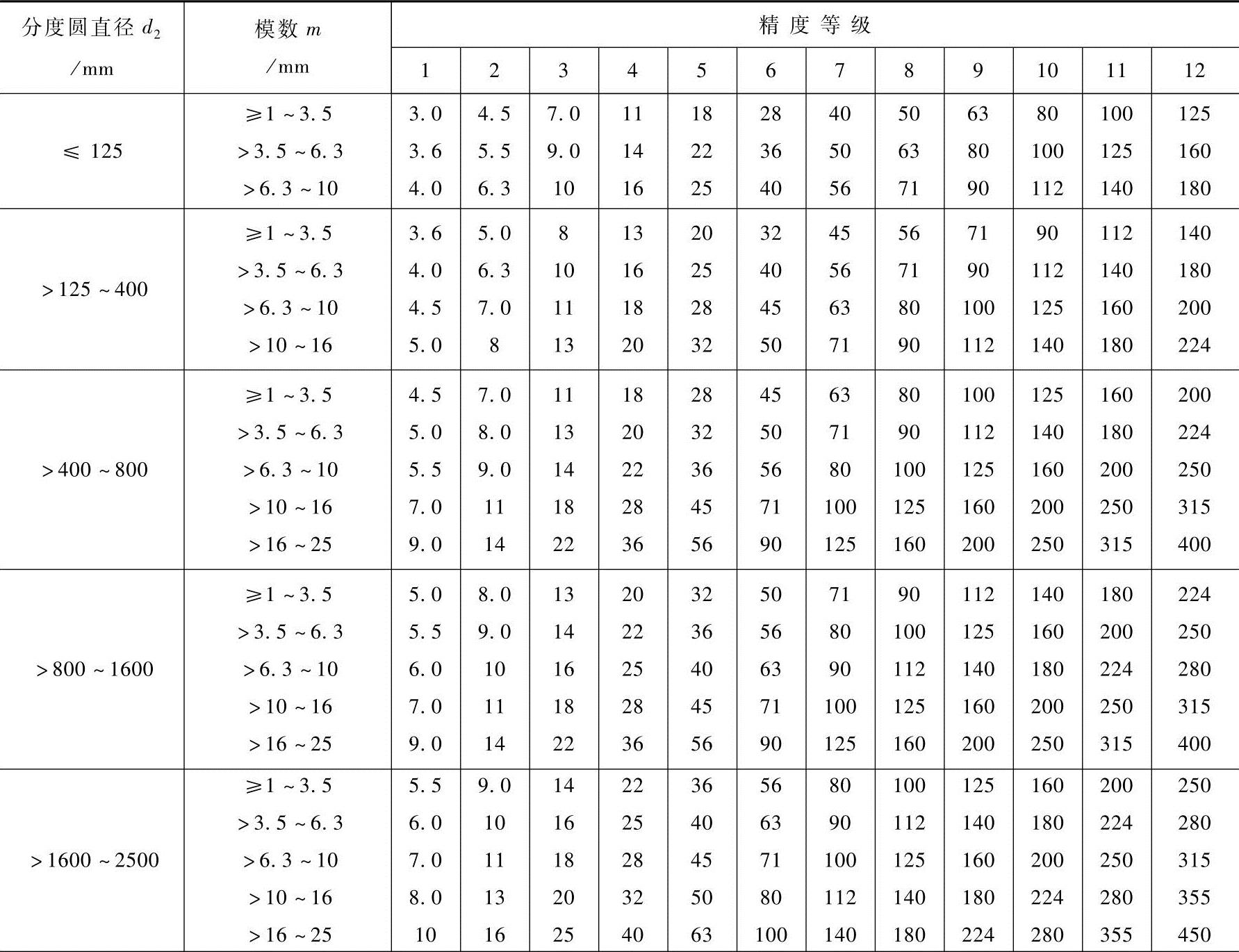

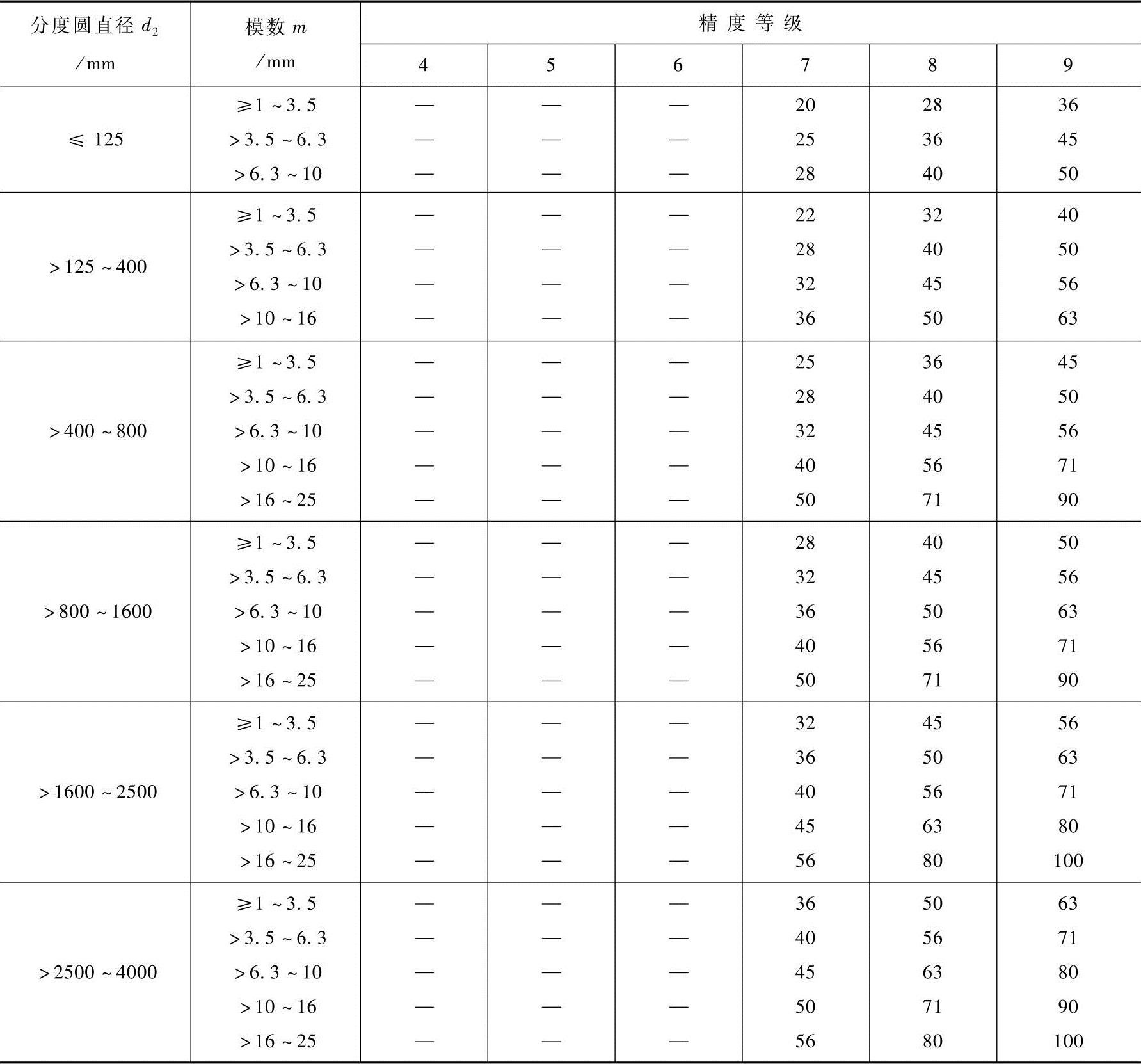

表1-88 蜗轮齿距累积公差Fp及k个齿距累积公差Fpk值 (单位:μm)

注:1.Fp和Fpk按分度圆弧长L查表:查Fp时,取 ;查Fpk时,取L=kπn(k为2到小于z2/2的整数)。

;查Fpk时,取L=kπn(k为2到小于z2/2的整数)。

2.除特殊情况外,对Fpk的k值规定取为小于z2/6的最大整数。

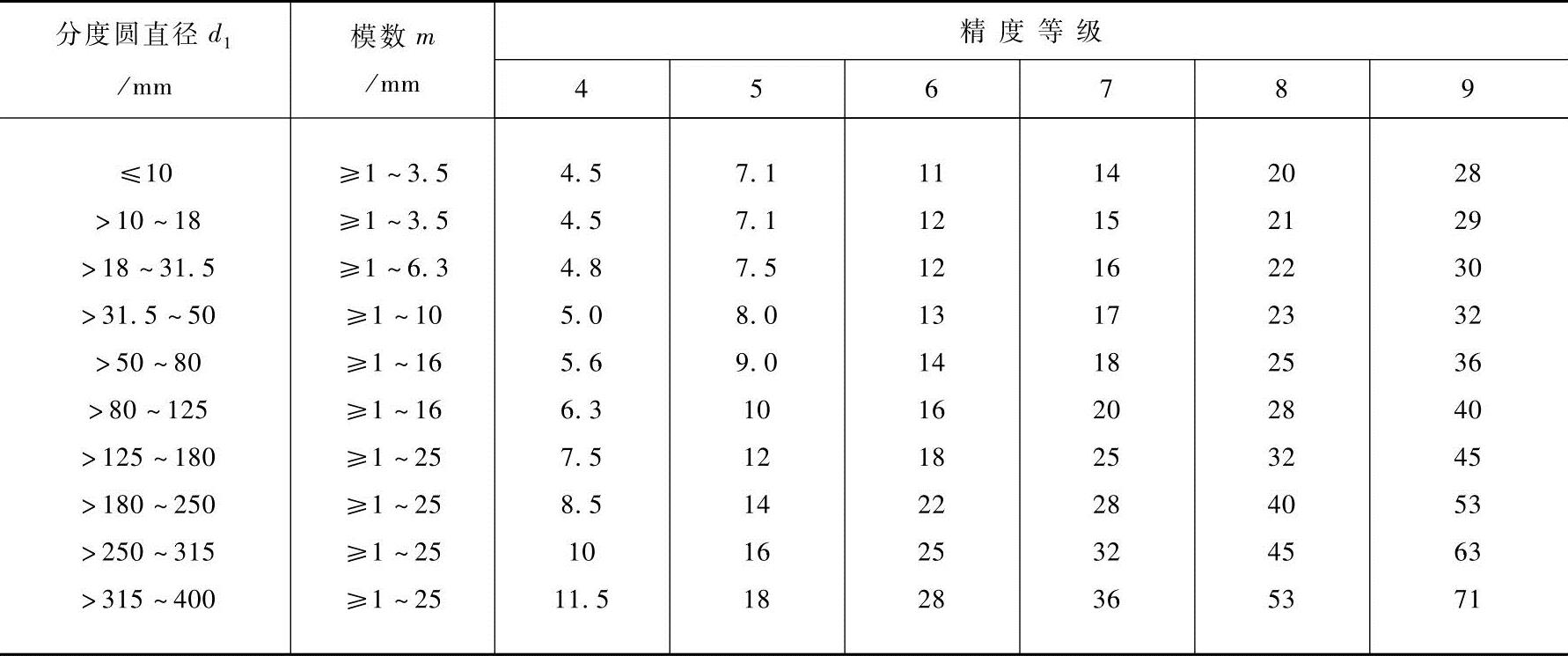

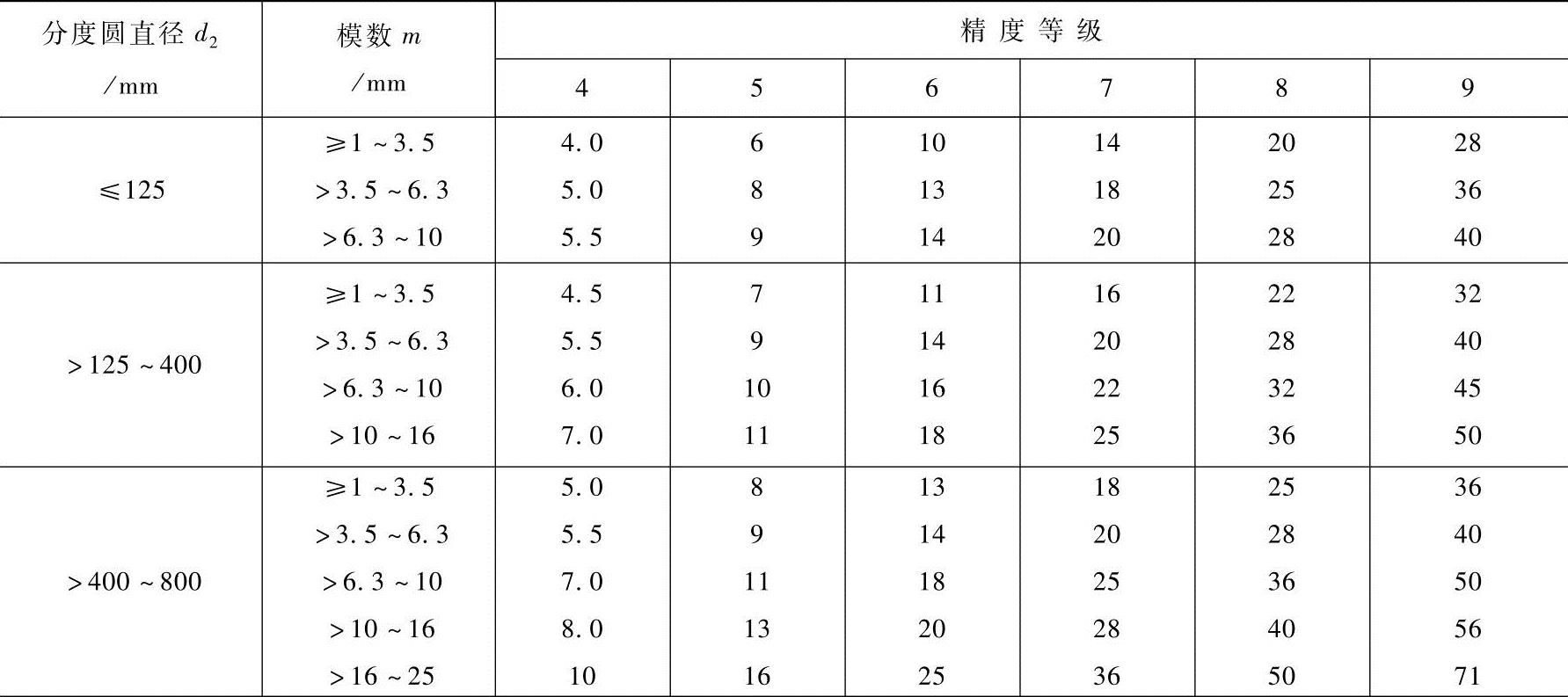

表1-89 蜗轮齿圈径向跳动公差Fr值 (单位:μm)

(续)

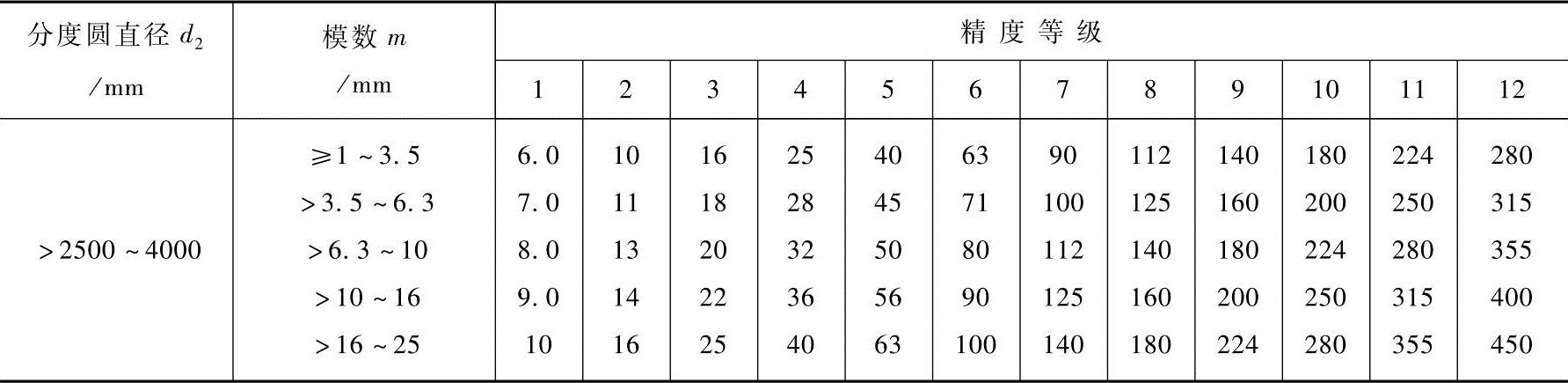

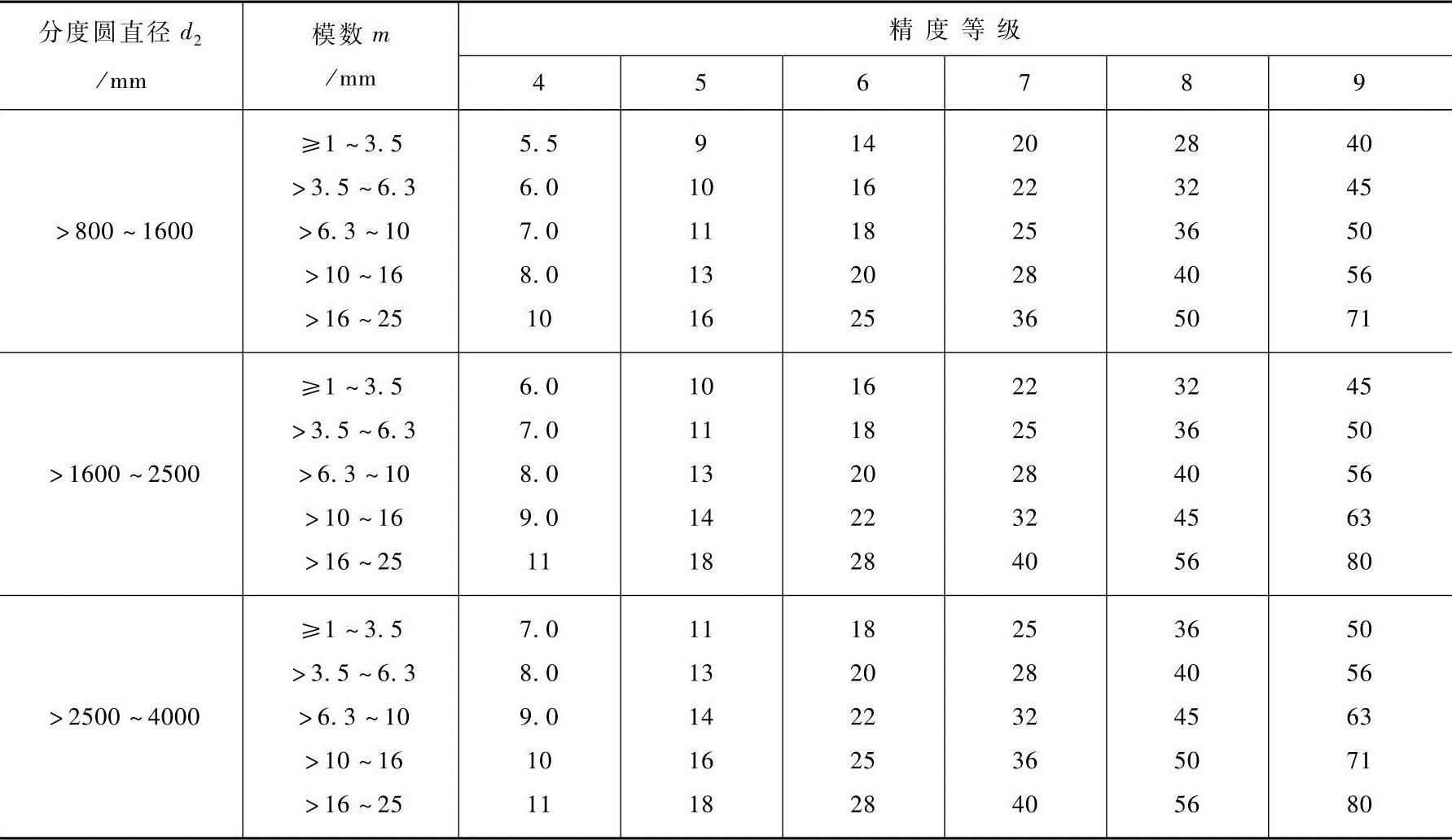

表1-90 蜗轮径向综合公差F″i值 (单位:μm)

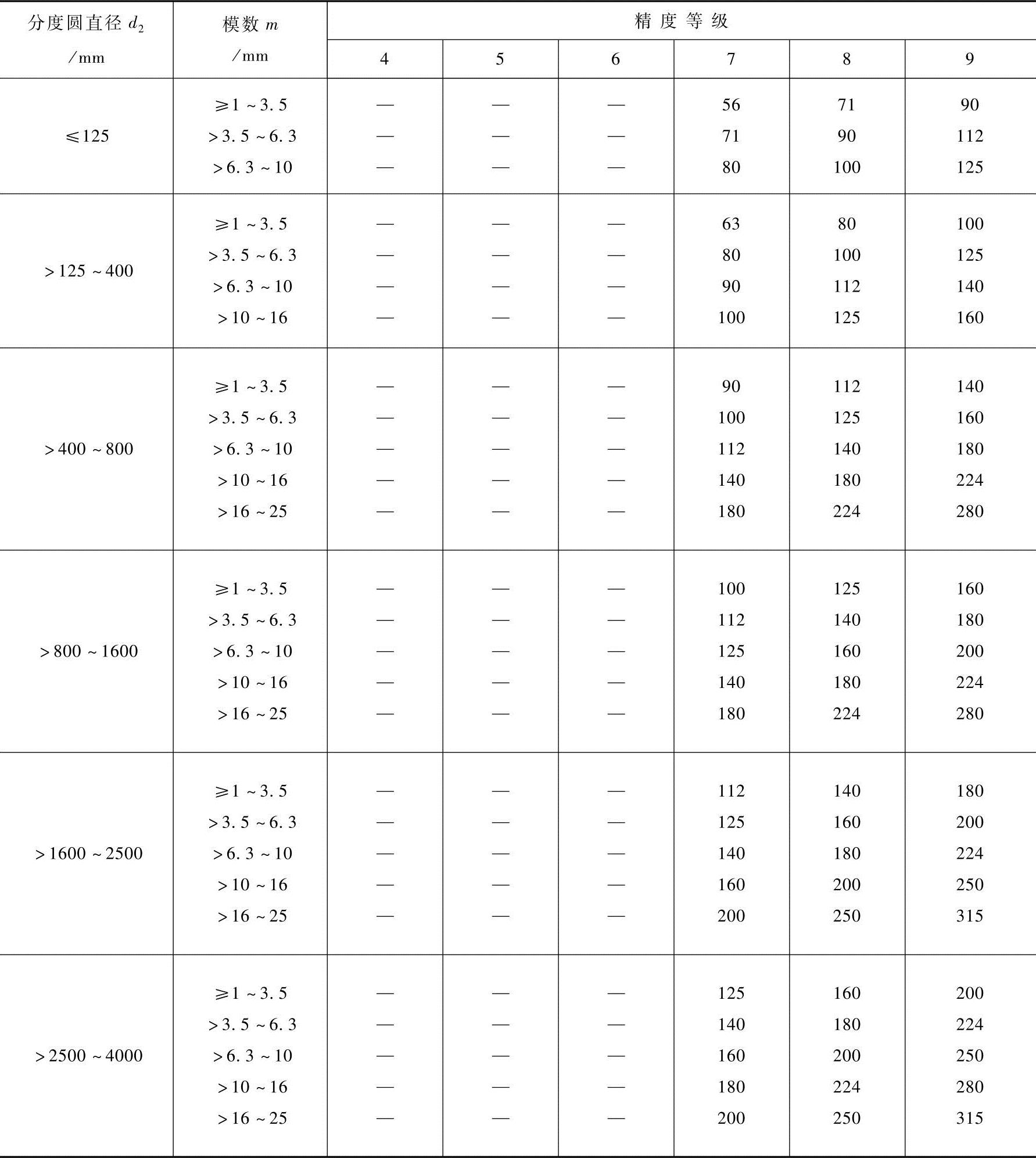

表1-91 蜗轮一齿径向综合公差f′i值 (单位:μm)

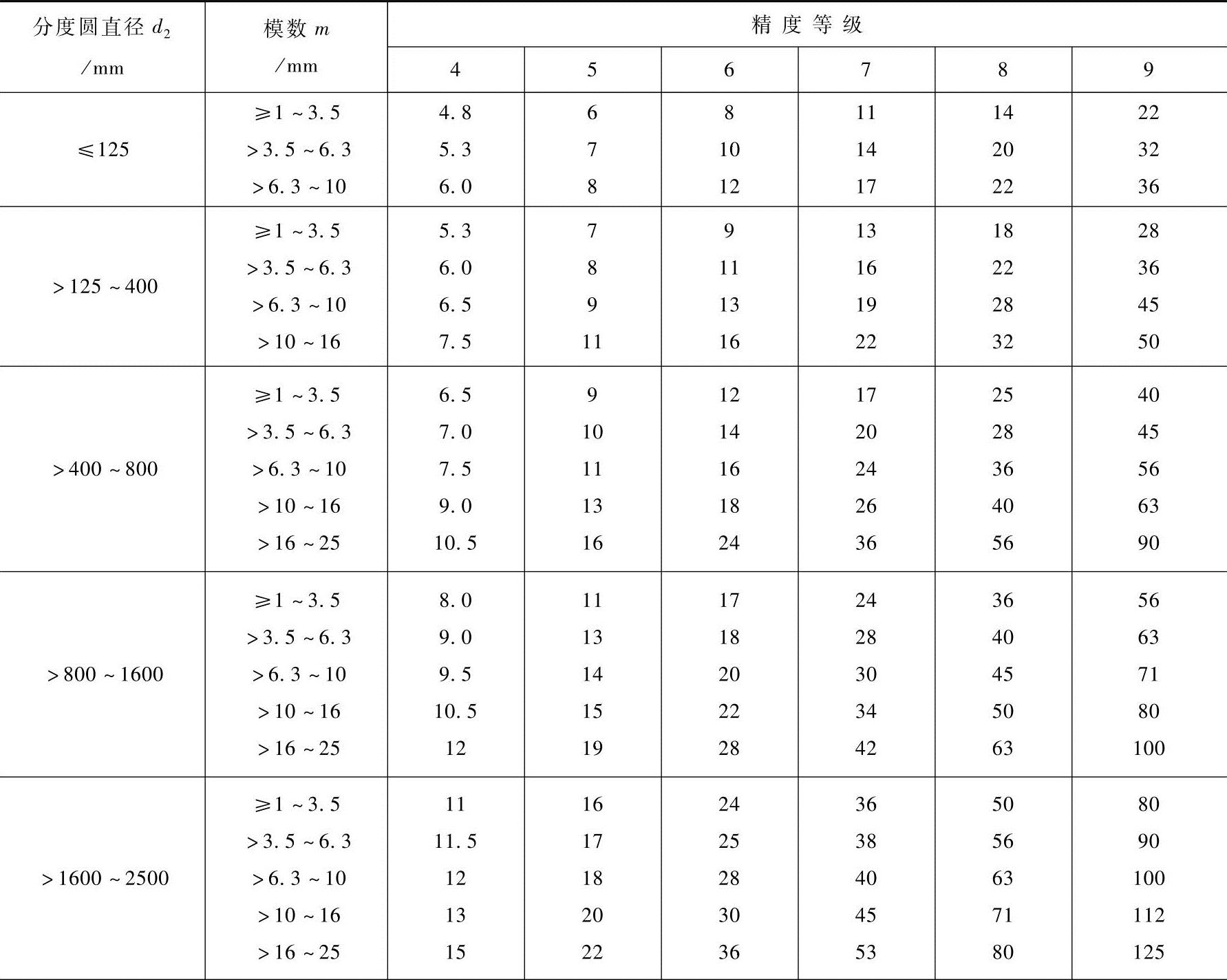

表1-92 蜗轮齿距极限偏差(±fpt)的fpt值 (单位:μm)

(续)

表1-93 蜗轮齿形公差ff2值 (单位:μm)

(续)

蜗杆与配对蜗轮的精度等级一般取成相同,但也允许取成不同。对有特殊要求的蜗杆传动,除Fr、F′i、f′i、fr外,其蜗杆、蜗轮左右齿面的精度等级也可取成不同。

(3)蜗杆、蜗轮的检验与公差 根据蜗杆传动的工作要求和生产规模,在各公差组中选定一个检验组来评定和验收蜗杆、蜗轮的精度(表1-94)。当检验组中有两项或两项以上公差或极限偏差时,应以检验组中最低的一项精度来评定蜗杆、蜗轮的精度等级。当对蜗杆副的接触斑点有要求时,可用蜗轮的齿形误差Δff2进行检验。

表1-94 圆柱蜗杆和蜗轮的检验组

对各精度等级,蜗杆、蜗轮各检验项目的公差或极限偏差见表1-94。蜗轮的F′i、f′i值按下列关系式计算确定:(https://www.xing528.com)

F′i=Fp+ff2 (1-17)

f′i=0.6(fpt+ff2) (1-18)

标准中规定的公差值以蜗杆、蜗轮的工作轴线为测量的基准轴线。当实际测量基准不符合规定时,应从测量结果中消除因基准不同所带来的影响。

当基本蜗杆齿形角α不等于20°时,则fr、Fr、F″i和f″i应乘以sin20°/sinα。

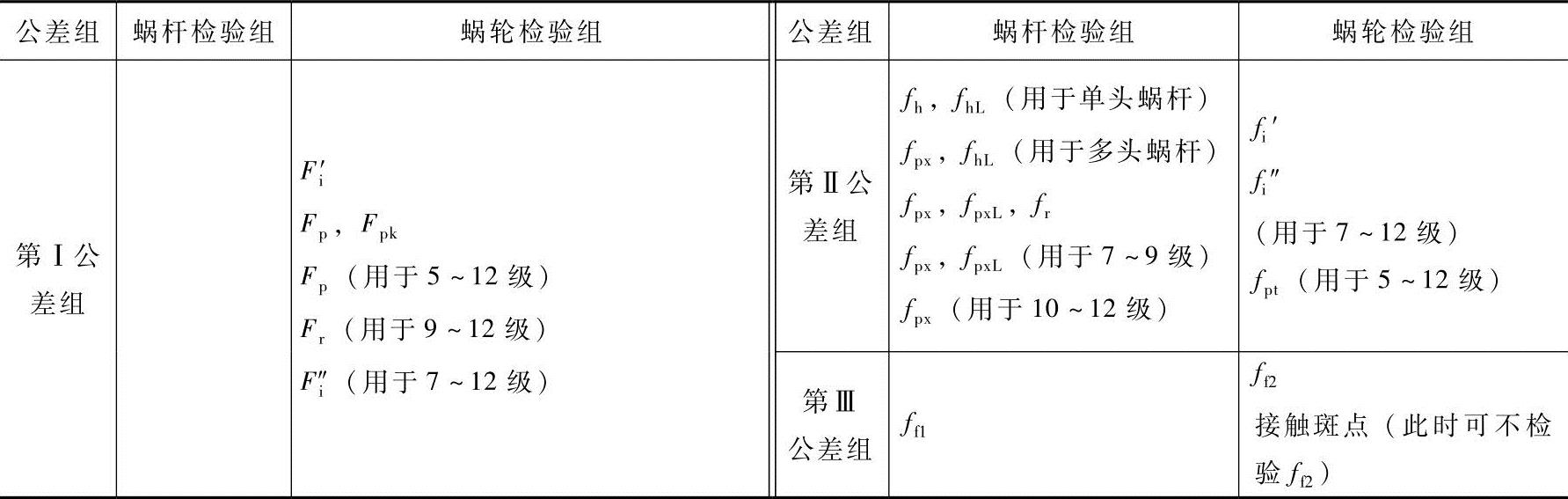

(4)传动的检验与公差 蜗杆传动的精度主要以蜗杆副切向综合误差ΔF′ic、蜗杆副一齿切向综合误差Δf′ic和蜗杆副接触斑点的形状、分布位置与面积大小来评定。

对5级精度以下(含5级)的传动,允许用ΔF′i和Δf′i来代替ΔF′ic、Δf′ic进行检验,或以蜗杆、蜗轮相应公差组的检验组中最低结果来评定传动的第Ⅰ、Ⅱ公差组的精度等级。

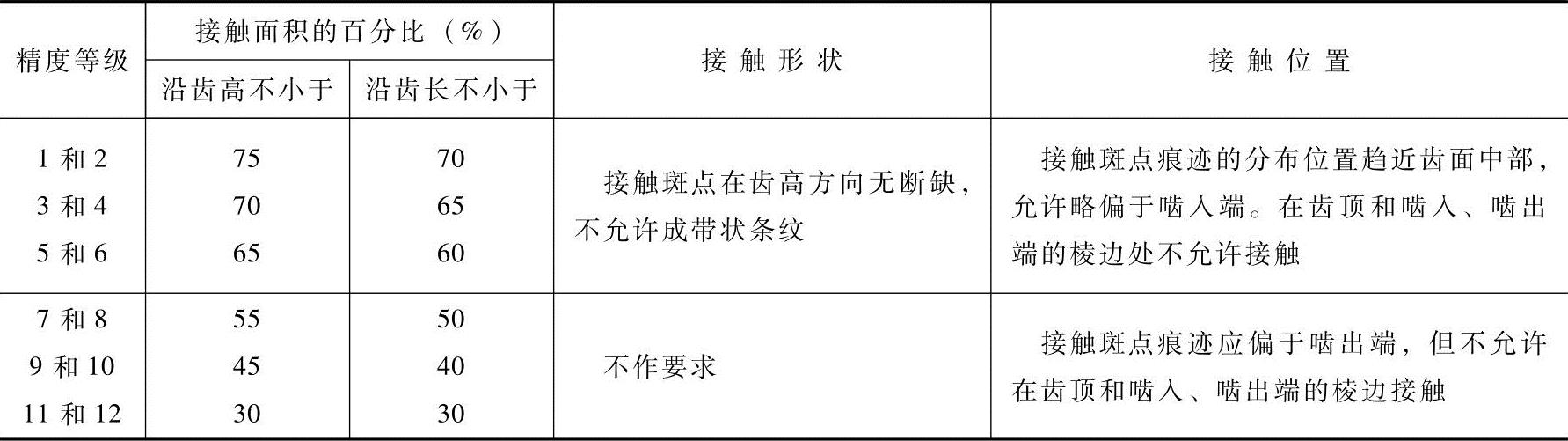

对不可调中心距的蜗杆传动,应检验Δfa、Δfx、ΔfΣ和接触斑点,各值见表1-95~表1-98。

F′ic、f′ic值按下列关系式确定,即

F′ic=Fp+f′ic (1-19)

fic′=0.7(f′ic+fh) (1-20)

进行ΔF′ic、f′ic和接触斑点检验的蜗杆传动,允许相应的第Ⅰ、Ⅱ、Ⅲ公差组的蜗杆、蜗轮检验组和Δfa、Δfx、ΔfΣ中任意一项误差超差。

表1-95 传动接触斑点的要求

注:1.采用修形齿面的蜗杆传动,接触斑点的要求可不受本标准规定的限制。

2.配对蜗轮、蜗杆作为蜗杆副在检查仪上检验接触面积时,应将表值增加5%。

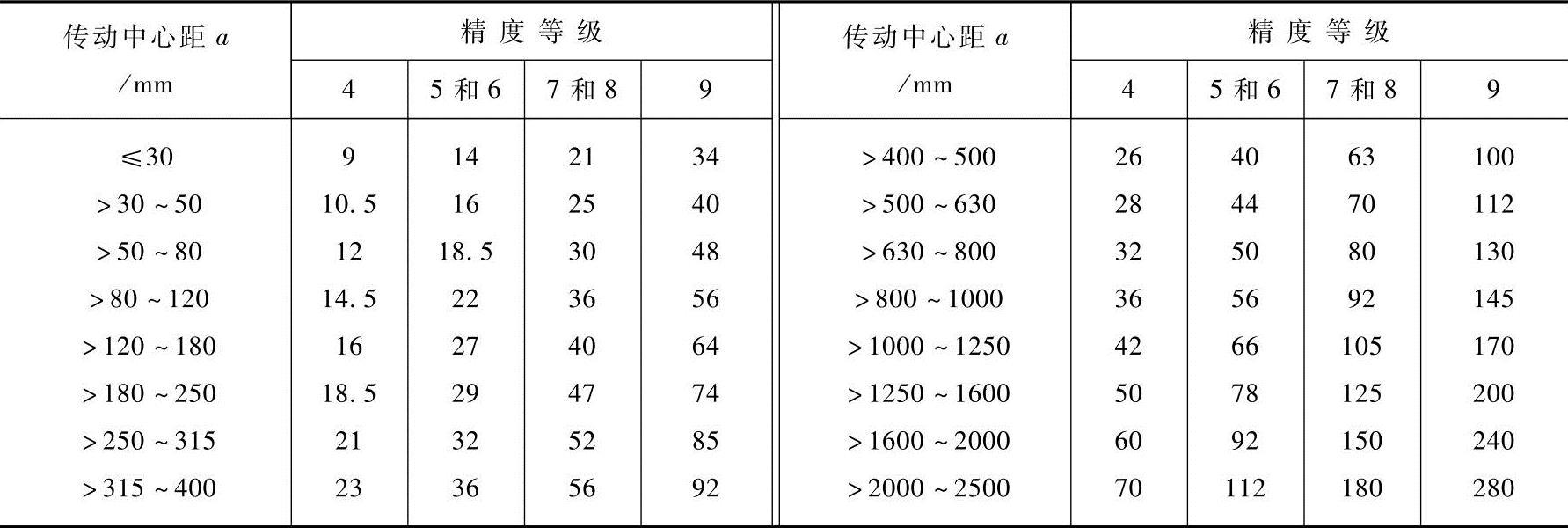

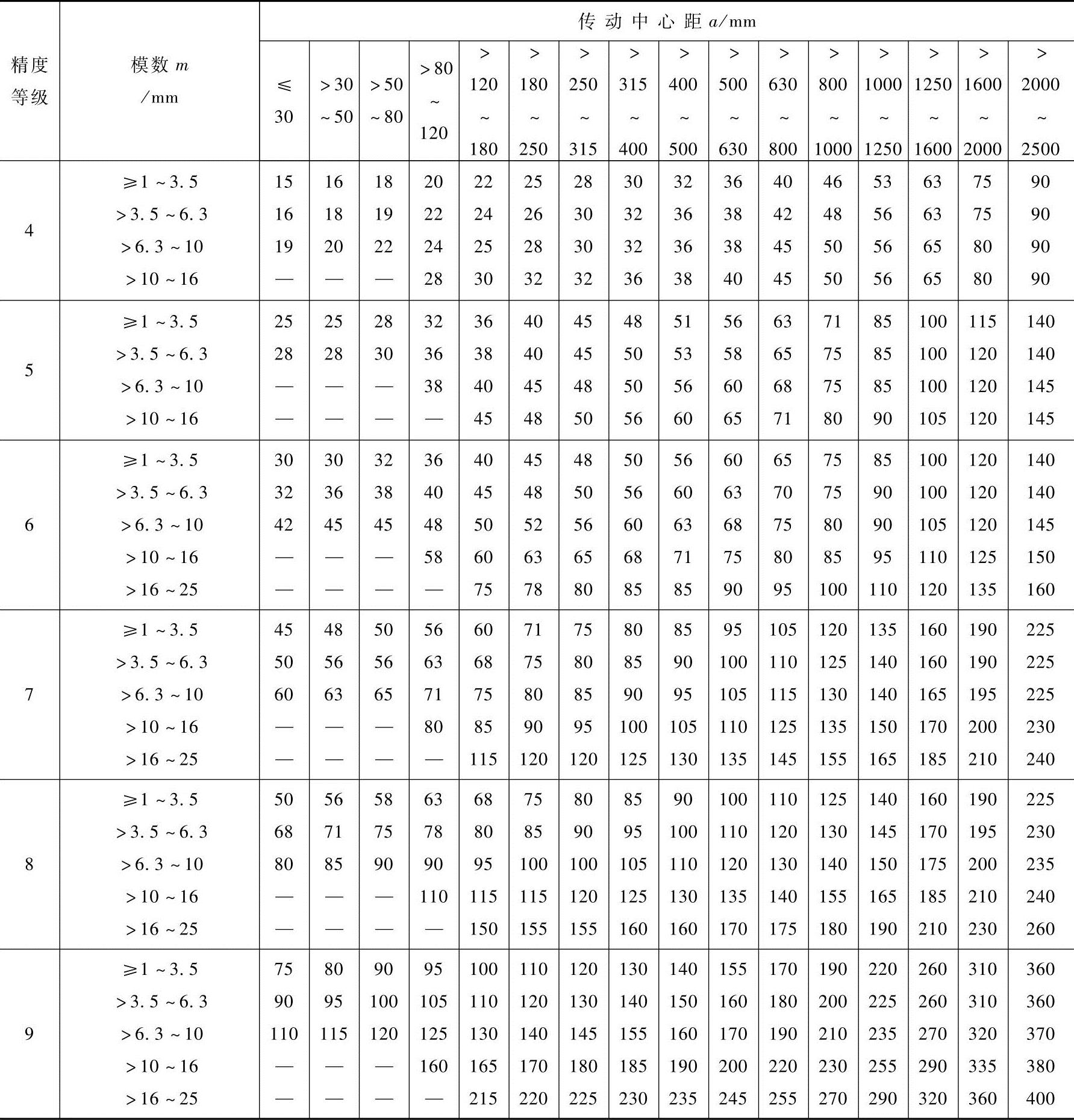

表1-96 传动中心距极限偏差(±fa)的fa值 (单位:μm)

表1-97 传动轴交角极限偏差(±fΣ)的fΣ值 (单位:μm)

表1-98 传动中间平面极限偏差(±fx)的fx值 (单位:μm)

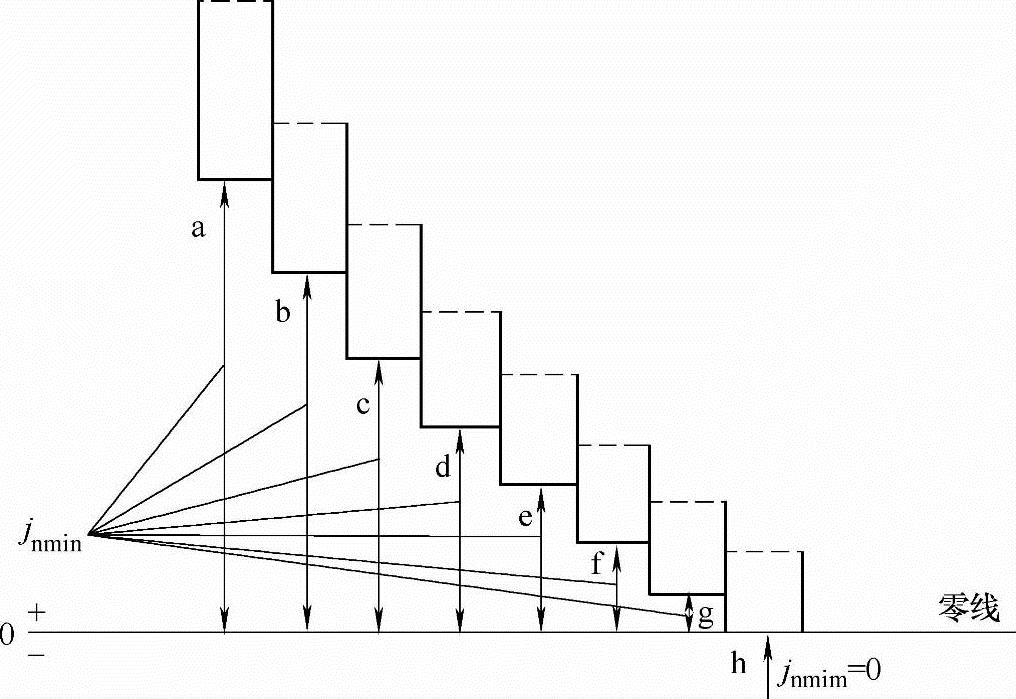

(5)蜗杆传动的侧隙 将最小侧隙种类分为八种:a、b、c、d、e、f、g、h,其值以a为最大,依次减小,h为零(图1-31)。侧隙种类与精度等级无关。

图1-31 侧隙种类

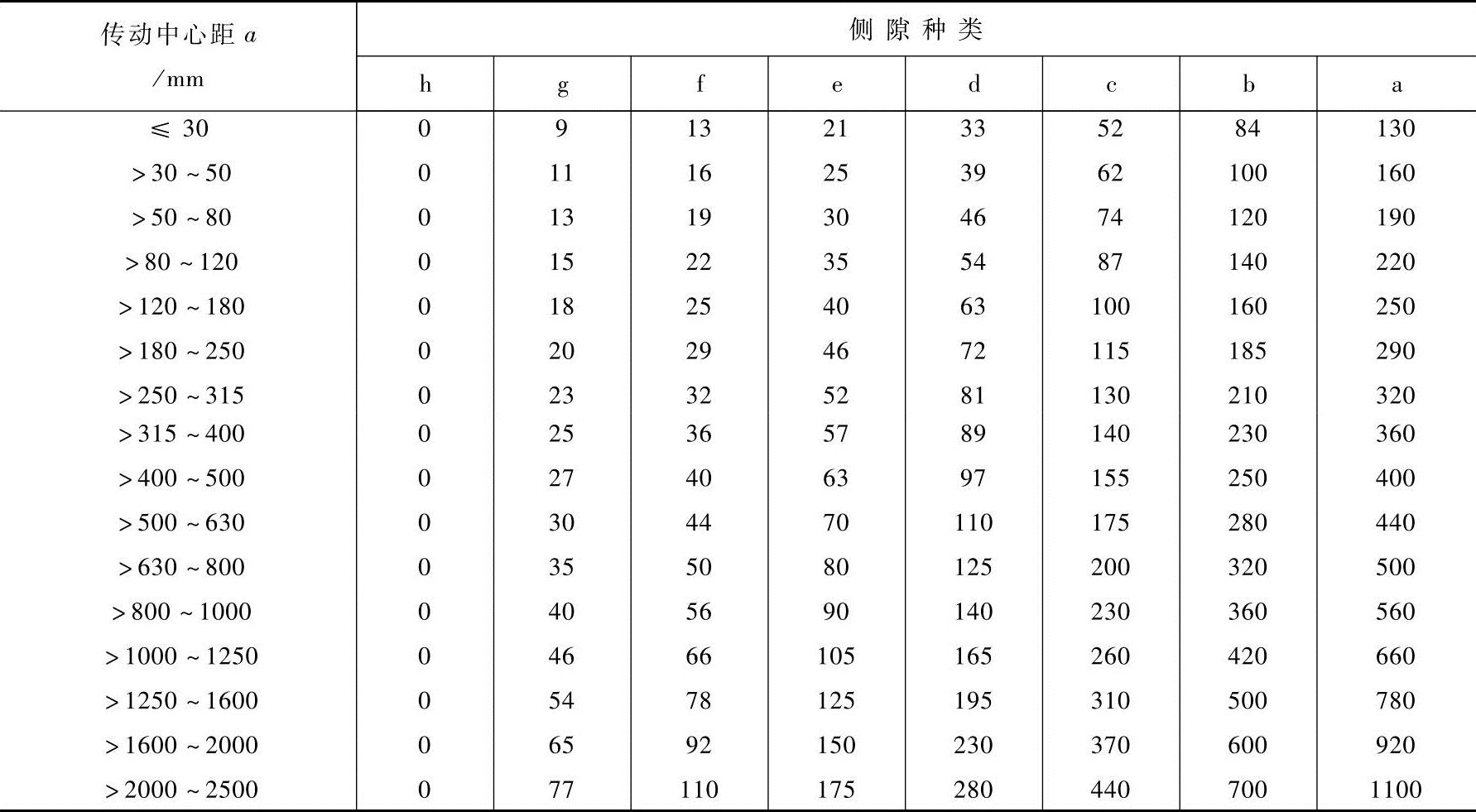

蜗杆传动的侧隙要求,应根据工作条件和使用要求用侧隙种类的代号表示。各种侧隙的最小法向侧隙jnmin值列于表1-99。

表1-99 传动的最小法向侧隙jnmin值 (单位:μm)

注:1.传动的最小圆周侧隙

jtmin≈jnmin/(cosγ′cosαn)

式中 γ′——蜗杆节圆柱导程角;

αn——蜗杆法向齿形角。

2.本表按标准温度20℃考虑,如温度较高可适当考虑线膨胀因素。

传动的最小法向侧隙由蜗杆齿厚的减薄量来保证,即取蜗杆齿厚上偏差Ess1=-[(jnmin/cosαn)+EsΔ],齿厚下偏差Esi1=Ess1-Ts1,EsΔ为制造误差的补偿部分。最大法向侧隙由蜗杆、蜗轮齿厚公差Ts1、Ts2确定,蜗轮齿厚上偏差Ess2=0,下偏差Esi2=-Ts2。各精度等级的Ts1、EsΔ和Ts2值分别列于表1-100~表1-102。

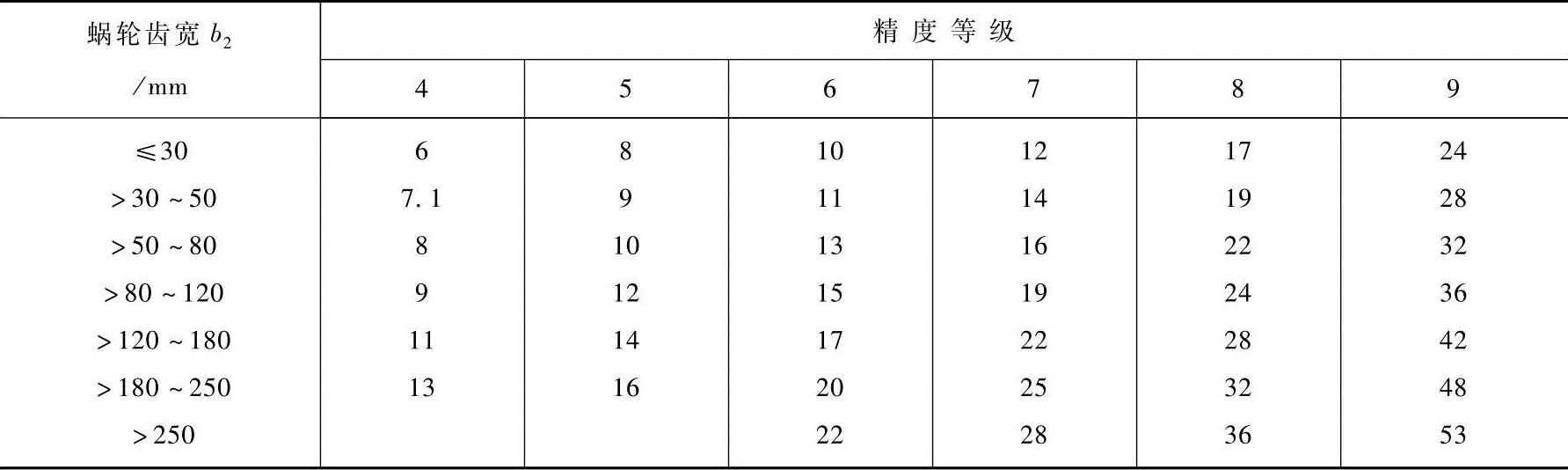

表1-100 蜗杆齿厚公差Ts1值 (单位:μm)

注:1.精度等级按蜗杆第II公差组确定。

2.对传动最大法向侧隙jnmax无要求时,允许蜗杆齿厚公差Ts1增大,最大不超过两倍。

表1-101 蜗杆齿厚上偏差(Ess1)中的误差补偿部分EsΔ值 (单位:μm)

注:精度等级按蜗杆第Ⅱ公差组确定。

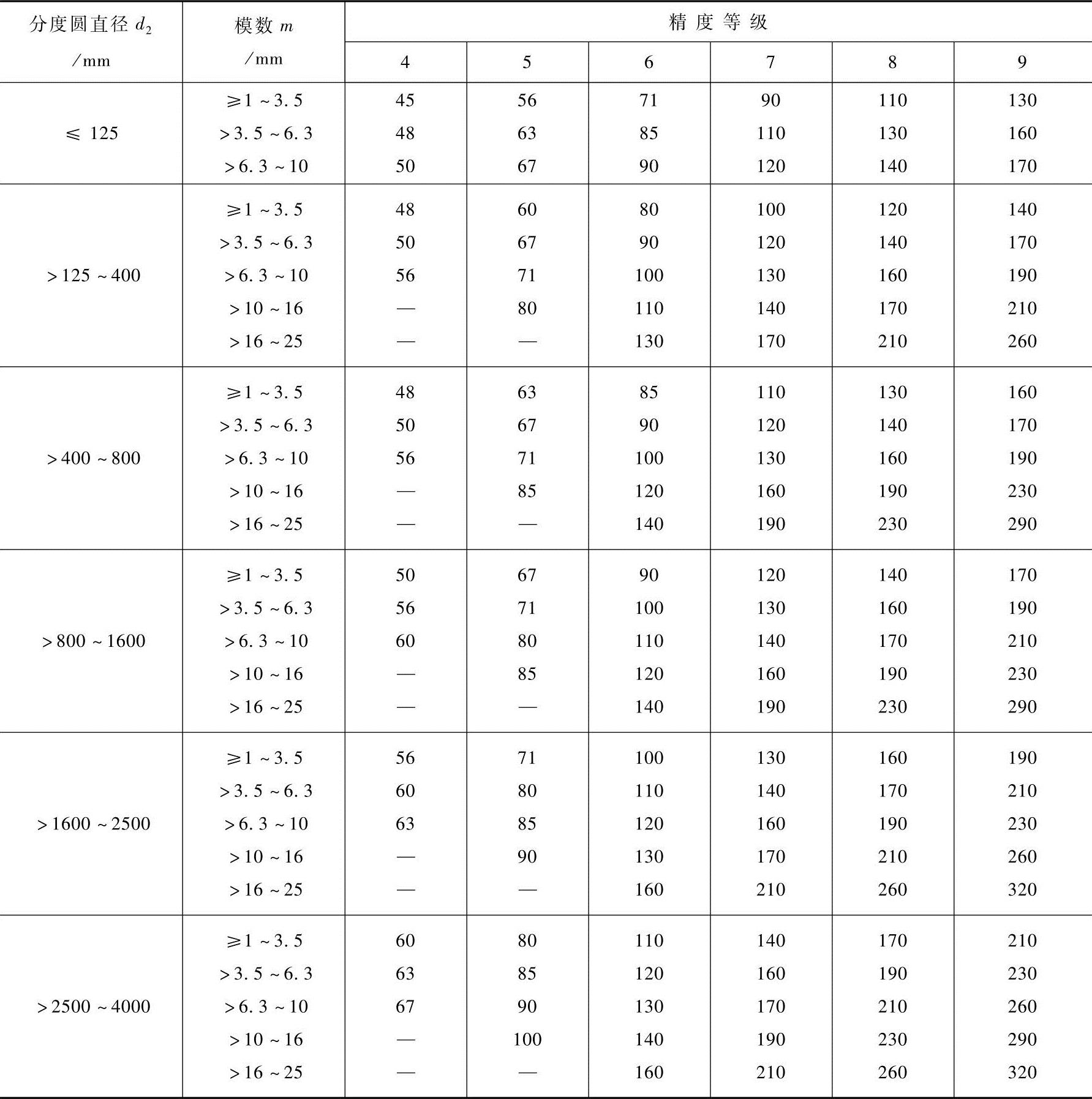

表1-102 蜗轮齿厚公差Ts2值 (单位:μm)

注:1.精度等级按蜗杆第Ⅱ公差组确定。

2.在最小法向侧隙能保证的条件下,Ts2公差带允许采用对称分布。

对可调中心距传动或不要求互换的传动,其蜗轮的齿厚公差可不作规定,蜗杆齿厚的上、下偏差由设计者按需要确定。

各种侧隙种类的侧隙规范数值是蜗杆传动在20℃时的情况,未计入传动发热和传动弹性变形的影响。

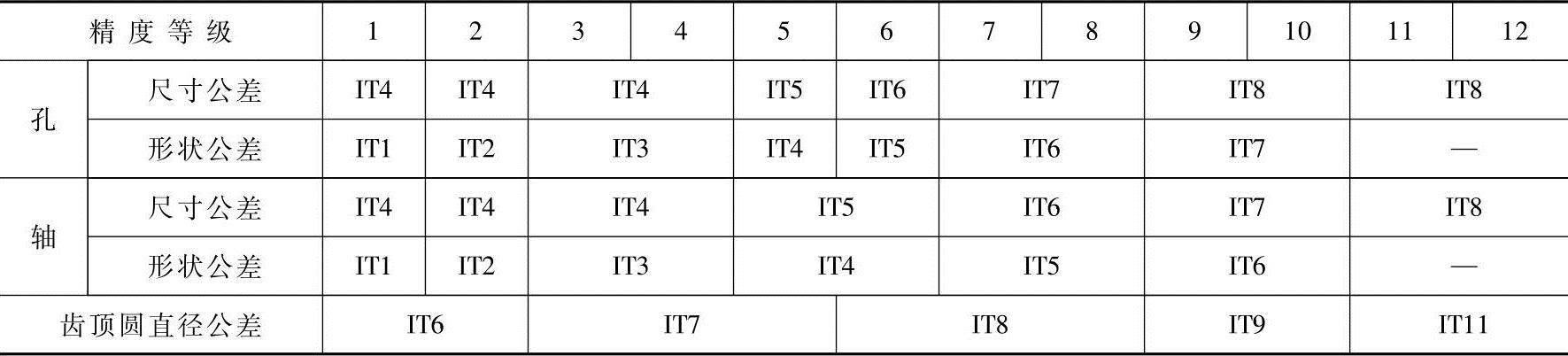

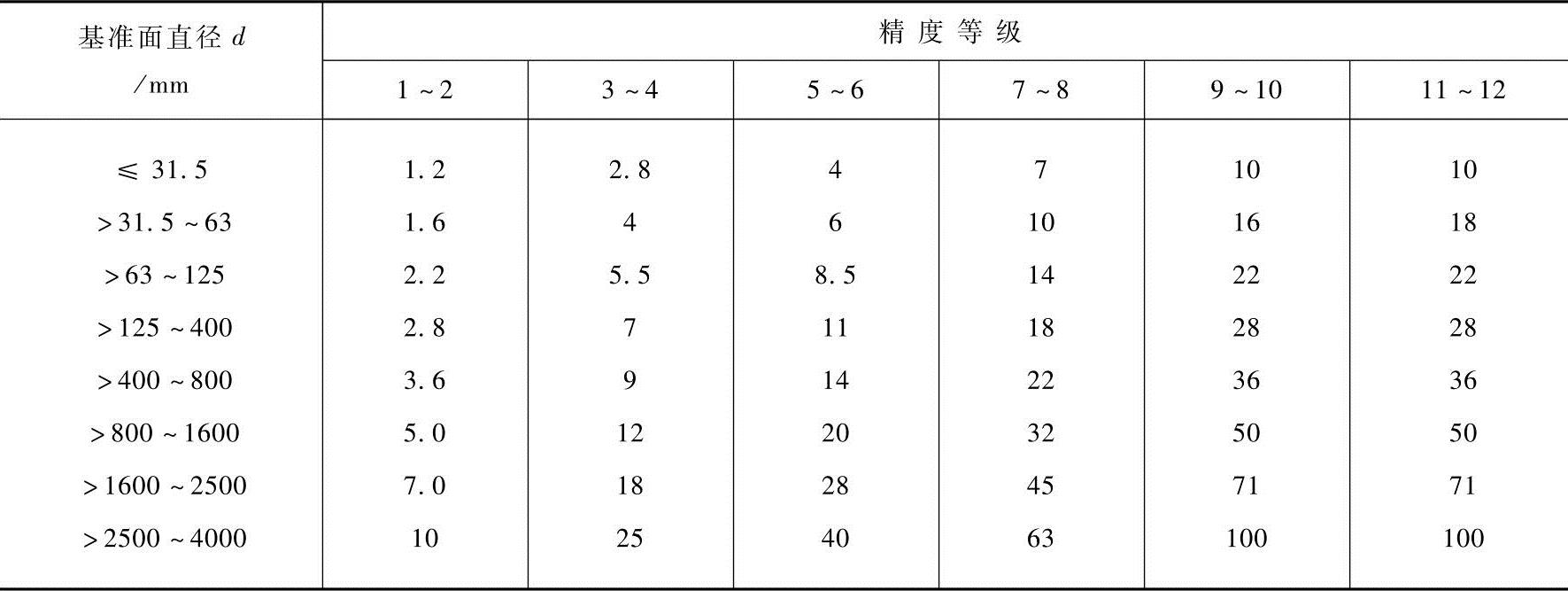

(6)齿坯公差及各公差、极限偏差的关系式 蜗杆、蜗轮齿坯的尺寸、形状公差见表1-103。基准面的径向和轴向圆跳动公差见表1-104。各精度等级的极限偏差和公差与蜗杆、蜗轮几何参数的关系式见表1-105~表1-107。超出本标准规定几何参数范围的蜗杆、蜗轮及传动,允许按表1-105~表1-107所列的关系式计算确定。

对齿坯的要求:蜗杆、蜗轮在加工、检验、安装时的径向、轴向基准面应尽可能一致,并应在相应的零件工作图上标注。

表1-103 蜗杆、蜗轮齿坯的尺寸、形状公差

注:1.当三个公差组的精度等级不同时,按最高精度等级确定公差。

2.当齿顶圆不作测量齿厚基准时,尺寸公差按IT11确定,但不得大于0.1mm。

3.IT为标准公差,按GB/T 1800.1—2009的规定确定。

表1-104 蜗杆、蜗轮齿坯基准面的径向和轴向圆跳动公差 (单位:μm)

注:1.当三个公差组的精度等级不同时,按最高精度等级确定公差。

2.当以齿顶圆作为测量基准时,也即为蜗杆、蜗轮的齿坯基准面。

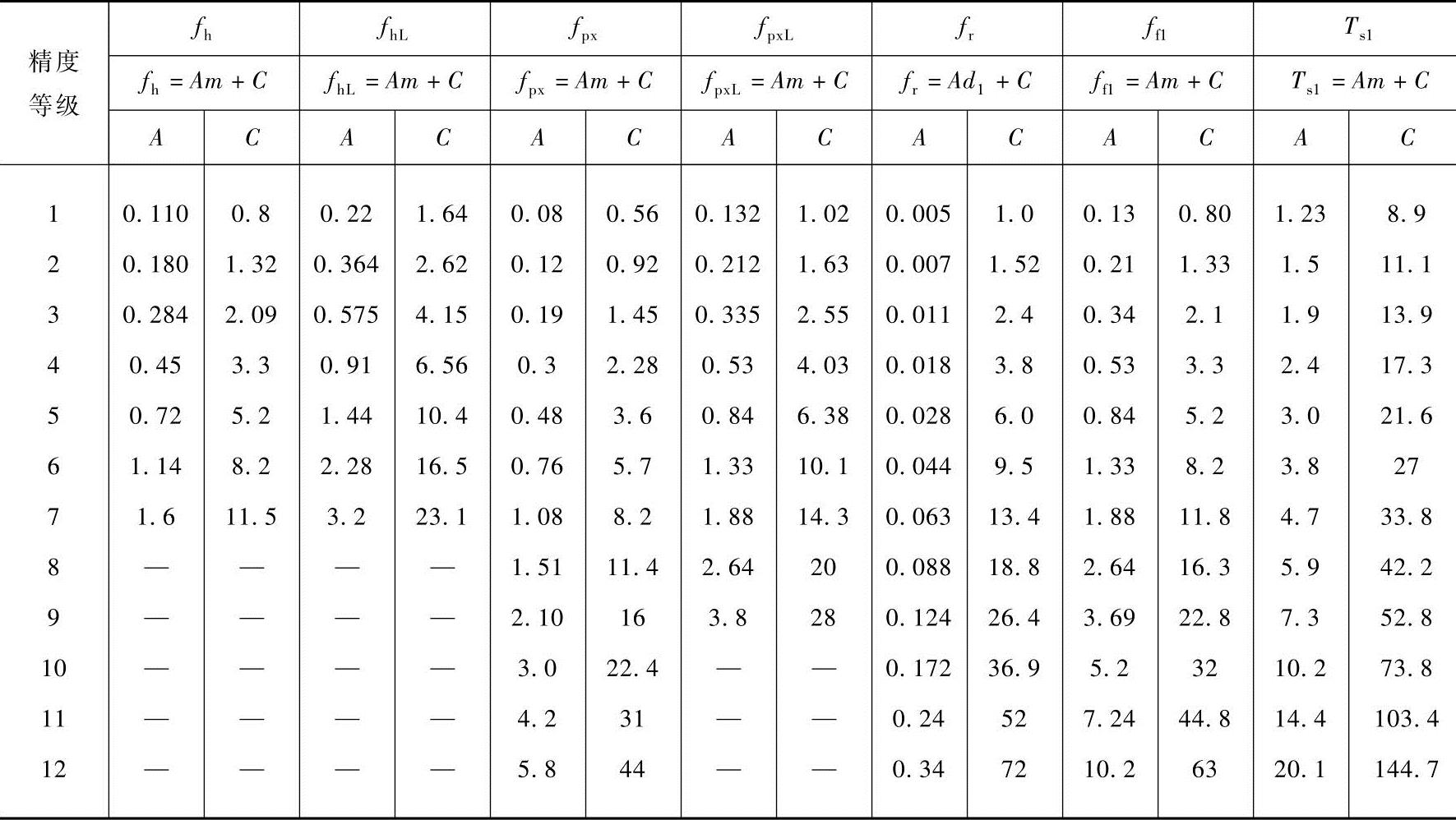

表1-105 极限偏差和公差与蜗杆几何参数的关系式

注:采用代号:m为蜗杆轴向模数(mm);d1为蜗杆分度圆直径(mm)。

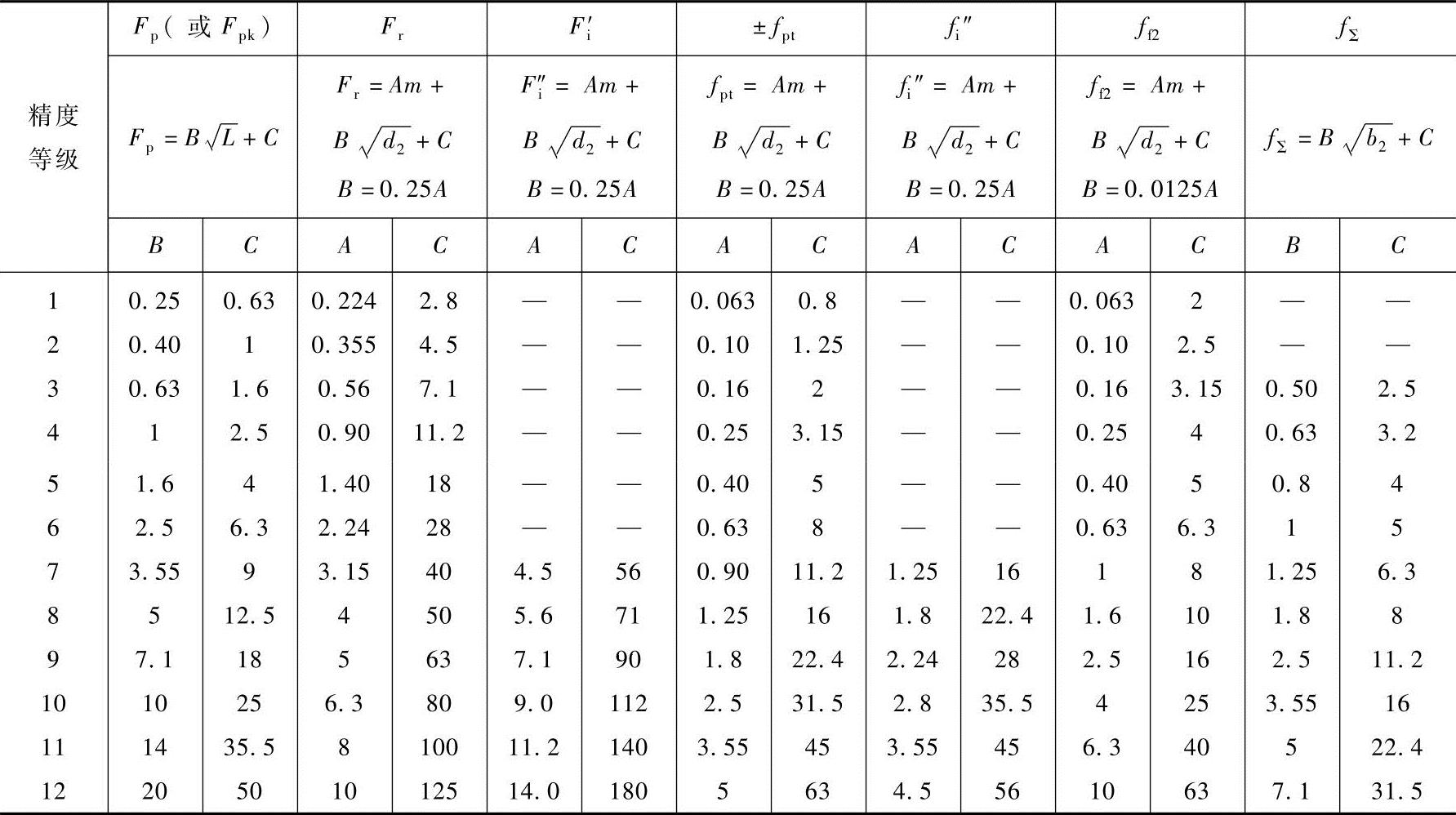

表1-106 极限偏差和公差与蜗轮几何参数的关系式

注:1.采用代号:m为模数(mm);d2为蜗轮分度圆直径(mm);L为蜗轮分度圆弧长(mm);b2为蜗轮齿宽(mm)。

2.d2≤400mm的Fr、F″r公差按表中所列关系式再乘以0.8确定。

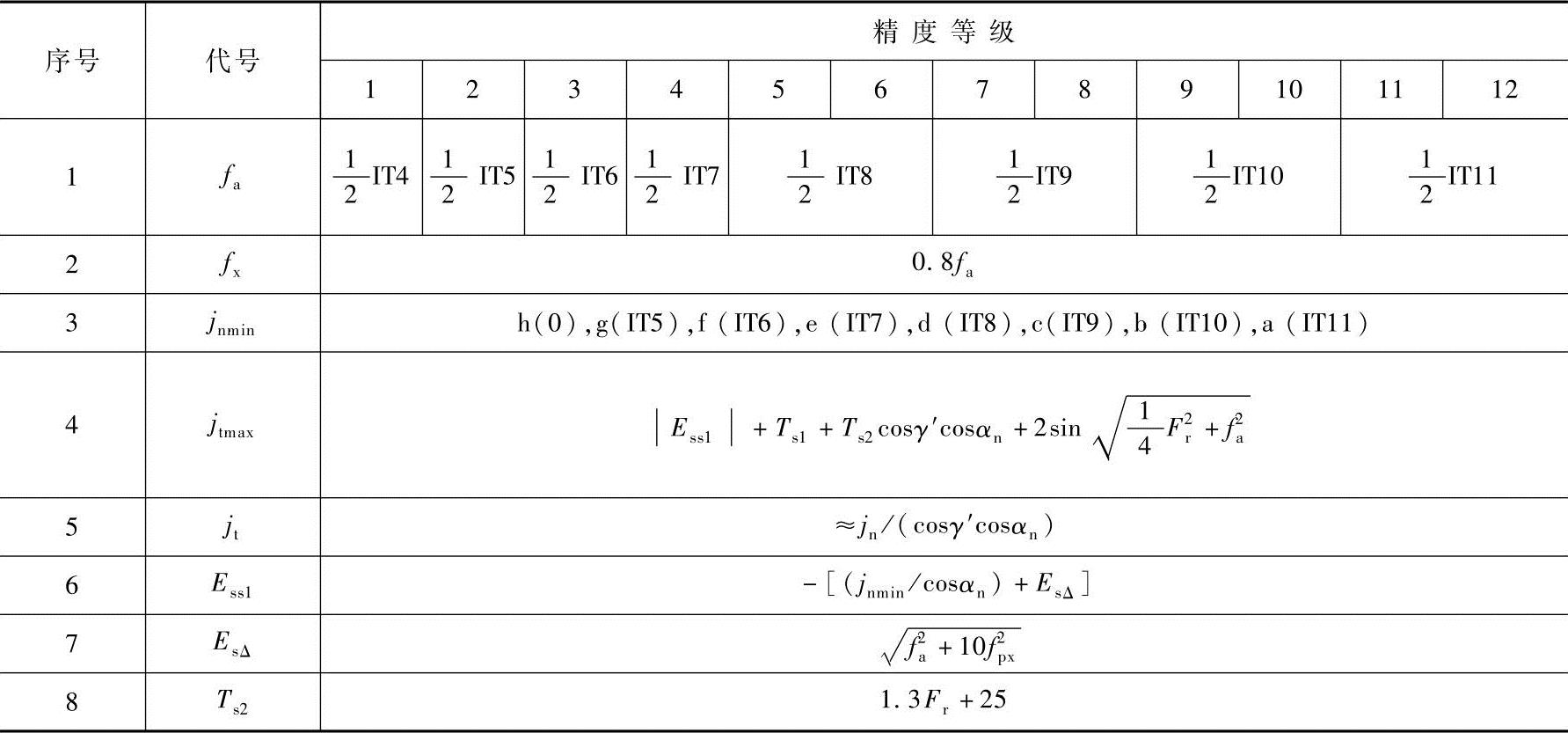

表1-107 极限偏差或公差间的相关关系式

注:采用代号:γ′为蜗杆节圆柱导程角;αn为蜗杆法向齿形角;IT为标准公差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。