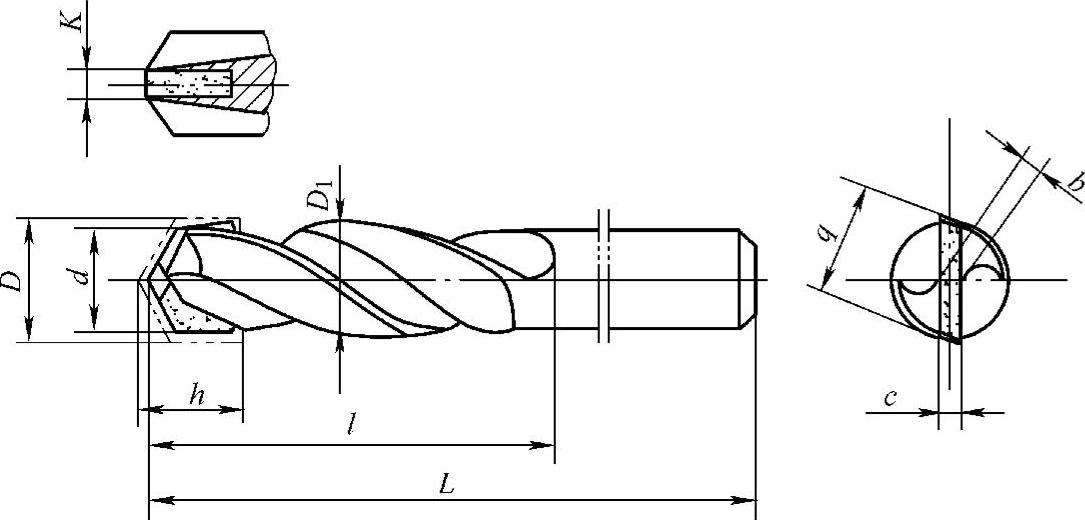

(1)整体和镶片式硬质合金钻头麻花钻 为了提高切削速度,镶片式硬质合金麻花钻是在钢制的麻花钻钻体上焊接硬质合金刀片,刀片一般采用K20或K30硬质合金。图6-17所示为ϕ5~20mm直柄镶片式硬质合金麻花钻形式。GB/T 10947—2006中规定了适用于钻削灰铸铁的ϕ10~30mm的硬质合金锥柄麻花钻的形式和基本尺寸,以及硬质合金锥柄麻花钻通用技术条件,读者可在该标准中获得相关数据和规定。

图6-17 镶片硬质合金直柄钻头

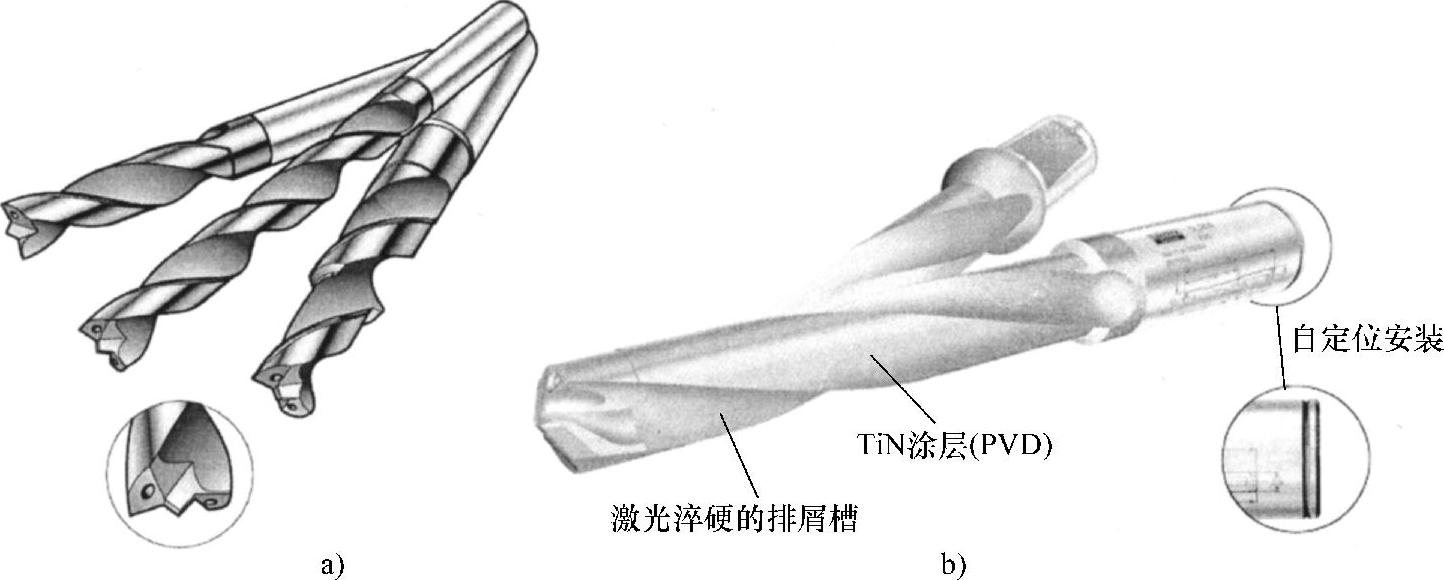

对于整体硬质合金钻头来说,在相同的进给率下,刀具寿命比高速钢高20倍,而且切削速度也提高了几倍。随着刀具材料及制造技术的发展,硬质合金钻头的形状有了很大的改进,刀具寿命也得到很大延长,图6-18所示为山特维克可乐满生产的硬质合金钻头。

图6-18 山特维克可乐满生产的硬质合金钻头

a)用于铝合金的整体式硬质合金钻头 b)焊接硬质合金钻头

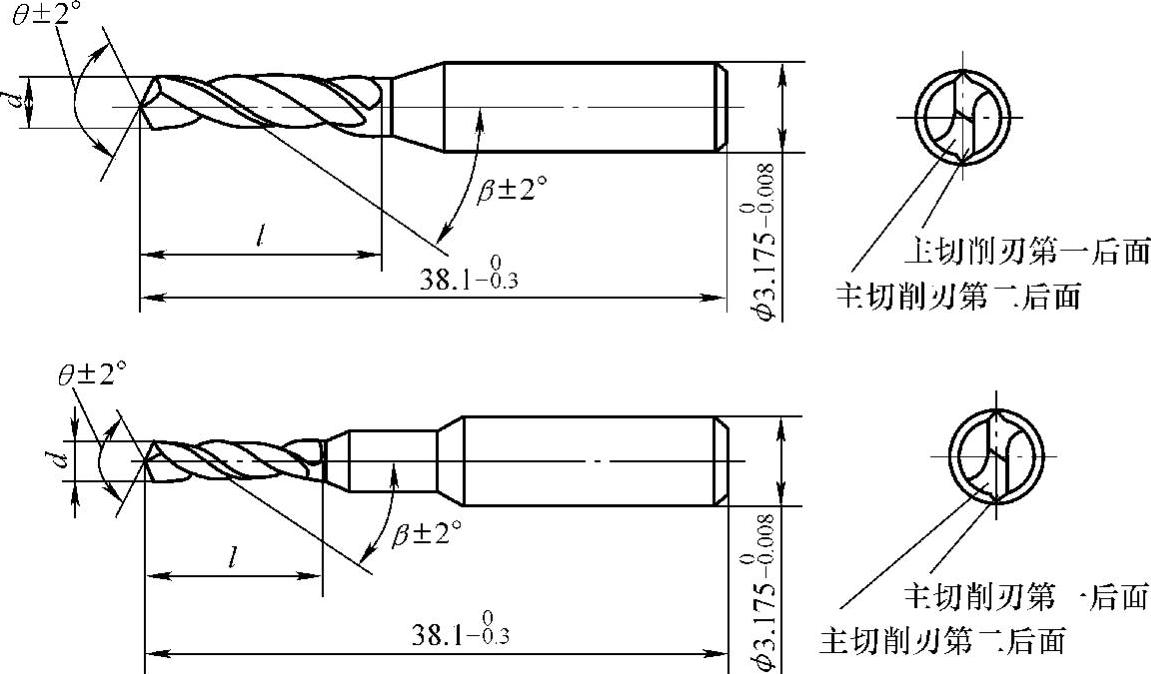

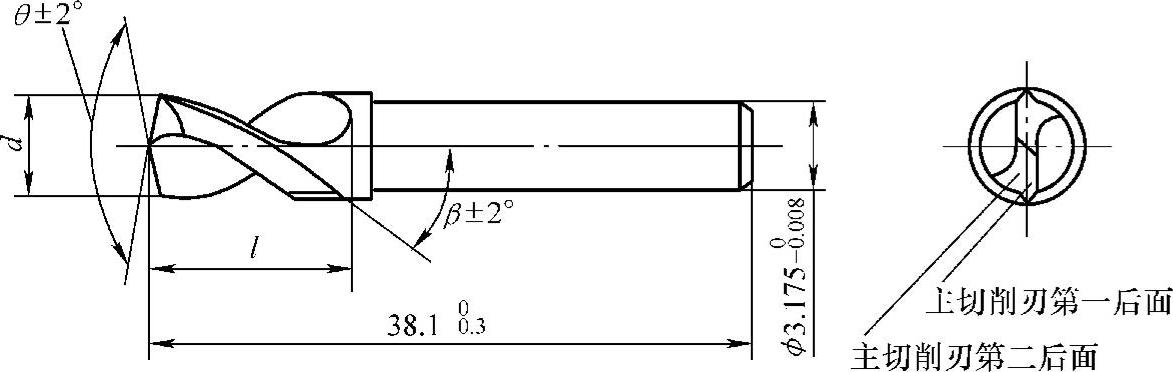

(2)整体硬质合金印制线路板麻花钻 随着电子工业的发展,对印制线路板用的钻头的要求日益增多。为此制定了JB/T 8367—1996《整体硬质合金印制线路板麻花钻》,规定了这种钻头的形式、尺寸、技术要求和性能试验要求。

这种钻头尺寸较小,整体用硬质合金制造,标准推荐采用K10类硬质合金,且宜采用超细微粒的硬质合金粉制造,考虑到其本身的强度,其螺旋角和后角要比钻削同类材料的高速钢麻花钻稍小为宜。JB/T 8367—1996制定的A型麻花钻的形式如图6-19所示,适用于ϕ0.1~3.175mm(1/8in)的麻花钻。B型麻花钻的形式如图6-20所示,适用于ϕ3.2~6.4mm的麻花钻。

图6-19 A型整体硬质合金印刷线路板麻花钻

(https://www.xing528.com)

(https://www.xing528.com)

图6-20 B型整体硬质合金印刷线路板麻花钻

(3)可转位刀片钻头 可转位刀片钻头通常用于数控车床、车削中心、加工中心及一些多任务机床和专用机床上的高效率孔加工。其将钢制钻柄的韧性和可转位刀片的耐磨性结合在一起,具有高加工效率、通用性及长而可靠的刀具寿命,可以适用各种不同的应用要求,它的加工效率、可靠性和加工精度都比普通钻头高。

可转位刀片钻头是在钻体上开两个直的或螺旋沟槽,在沟槽的前端开槽装夹带有沉孔的硬质合金刀片,并用沉头螺钉夹紧刀片。两块刀片径向位置相互错开,以便切除孔底金属,常称为内、外刀片(齿)。内刀片采用强度高、韧性好而耐磨性稍差的硬质合金,如YT5、YW2或YG类,外刀片采用硬度高、耐磨性好而强度稍差的材料,如YT14、YT15,或内、外刀片均采用综合性能好的涂层刀片,如YB11。刀片多采用凸三边形、四边形和圆刀片等带沉孔的刀片,用沉头螺钉偏心压紧。可转位刀片硬质合金钻头特点是切削速度较高,金属切除率较大,需要较大的容屑空间和充足切削液冷却润滑和帮助排屑。排屑沟槽有直槽和螺旋槽两种,当加工孔的长径比较大时,一般选用螺旋槽,有利于切削液的输送和切屑的排出。

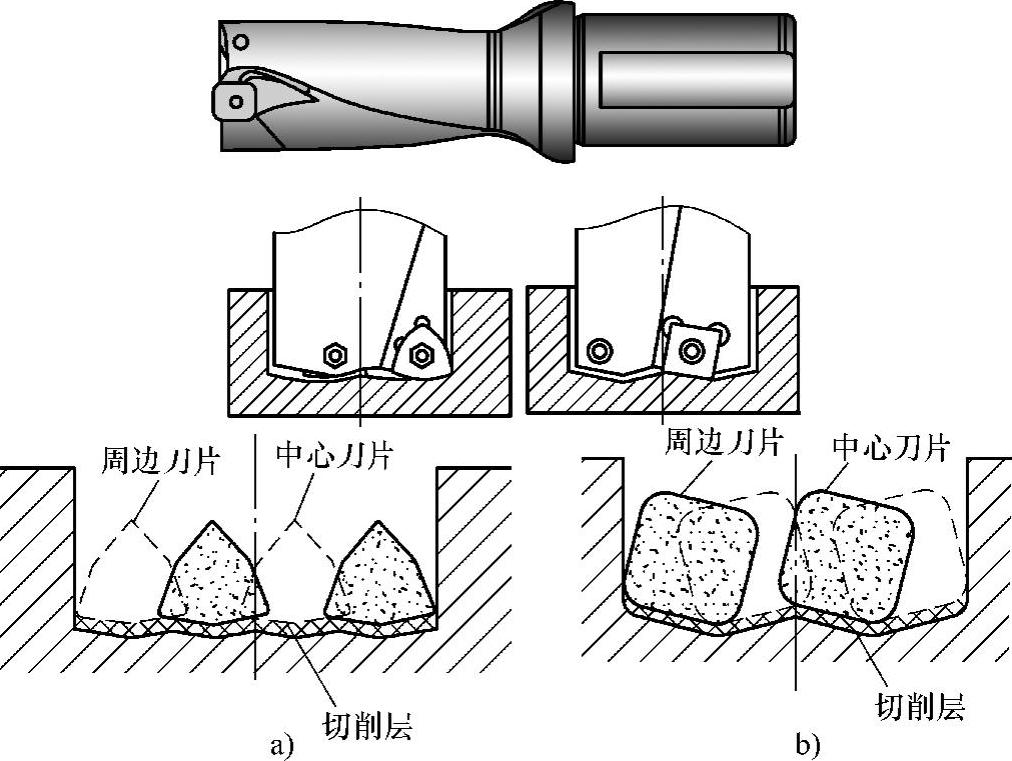

图6-21是采用凸三边形和四边形刀片的硬质合金可转位刀片钻头的结构和切削图形。在进行切削图形设计时应考虑的内容有:

1)内、外刀片应有搭接量(径向交错量),一般为2~5mm。搭接的目的:一是切去孔底的全部金属;二是保护外刀片的后备刀尖不发生磨损,即后备刀尖不参加切削,因为转位后它将成为钻头的刀尖,以保证刀片转位后的加工质量。使用者还应注意刀片转位方向。

2)内刀片的切削刃(内刃)不通过钻头中心,有(0.01~0.02)d的偏心距离,以利于增大工作后角,若内刃通过中心或高过中心,会导致工作后角为负值和呈现“零速切削”现象,刀片挤压严重,很容易产生崩刃。

3)径向力的平衡,即内、外刀片各段切削刃所承受的径向力相互抵消,避免钻头偏斜,保证切削平衡和加工质量。

图6-21 硬质合金可转位刀片钻头的结构和切削图形

a)凸三边形刀片 b)四边形刀片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。