1.高速钢麻花钻的结构

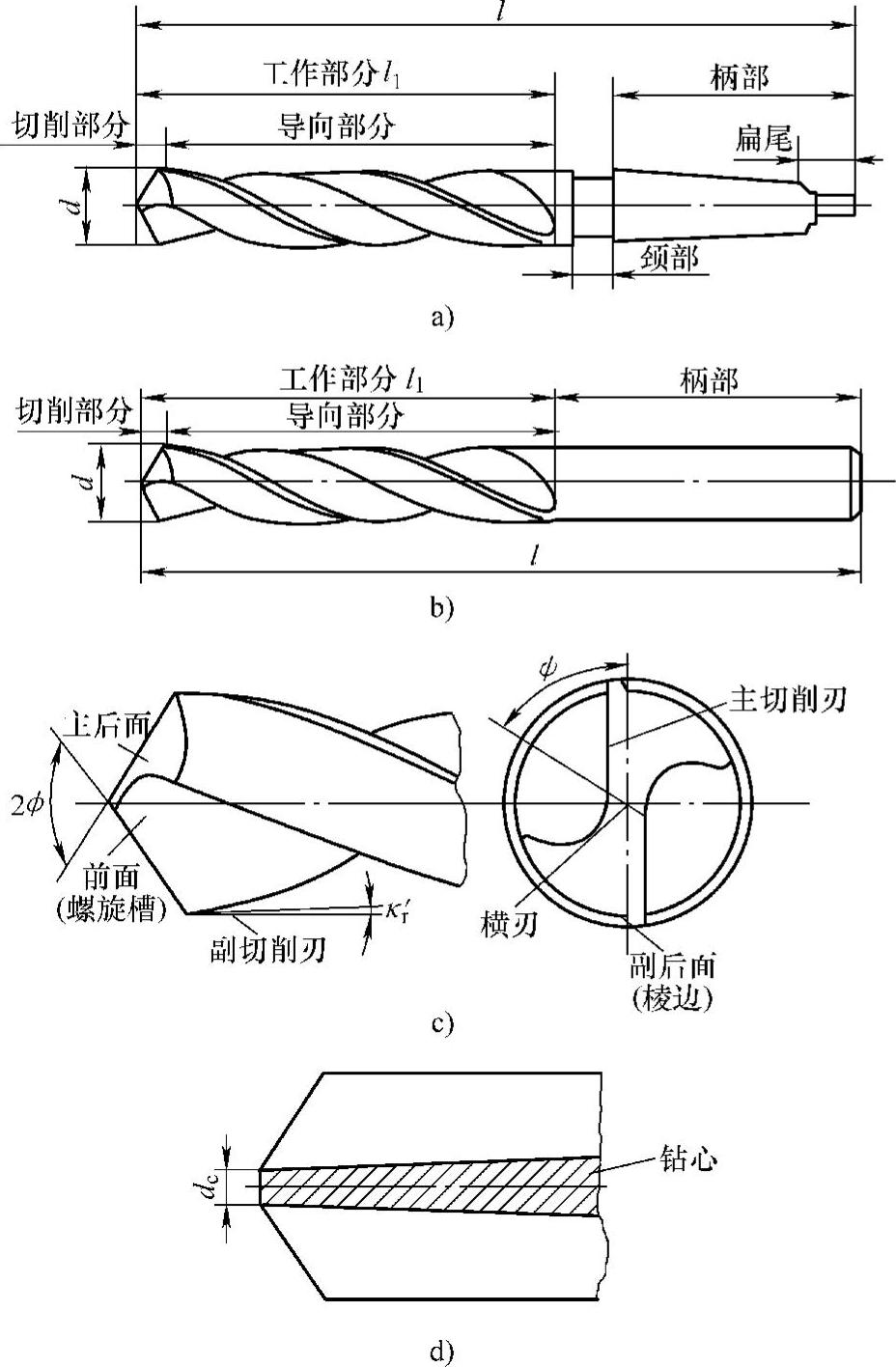

标准锥柄高速钢麻花钻由以下三部分组成,如图6-5a所示。

(1)工作部分 工作部分又分为切削部分与导向部分。切削部分担负着主要切削工作;导向部分的作用是当切削部分切入工件孔后起导向作用,也是切削部分的备磨部分。为了提高钻头的刚性与强度,其工作部分的钻心直径dc向柄部方向递增,每100mm长度上钻心直径的递增量为1.4~2mm(见图6-5d)。

麻花钻的切削部分由两个前面、后面、副后面(临近主切削刃的棱带)、主切削刃、副切削刃及一个横刃组成(见图6-5c)。

图6-5 高速钢麻花钻

a)标准锥柄高速钢麻花钻结构组成 b)直柄麻花钻结构组成 c)麻花钻切削部分组成 d)钻心直径

1)前刀面:毗邻切削刃,是起排屑和容屑作用的螺旋槽表面。

2)后刀面:位于工作部分前端,与工件加工表面(即孔底的锥面)相对的表面,其形状由刃磨方法决定,在麻花钻上一般为螺旋圆锥面。

3)主切削刃:前刀面与后刀面的交线。由于麻花钻前刀面与后刀面各有两个,所以主切削刃也有两条。

4)横刃:两个后刀面相交所形成的刀刃。它位于切削部分的最前端,切削被加工孔的中心部分。

5)副切削刃:麻花钻前端外圆棱边与螺旋槽的交线。

6)刀尖:两条主切削刃与副切削刃相交的交点。

(2)柄部 柄部是钻头的夹持部分,并用来传递扭矩。柄部分直柄与锥柄两种,小直径钻头用圆柱柄,直径在12mm以上的均做成莫氏锥柄。锥柄端部制出扁尾,插到钻套中的腰形孔中,可用楔铁将钻头从钻套中击出。

(3)颈部 颈部位于工作部分与柄部之间,用于磨削柄部时退砂轮,也是钻头打标记的地方。为了制造方便,直柄麻花钻一般不制有颈部(见图6-5b)。

2.麻花钻切削部分的几何参数

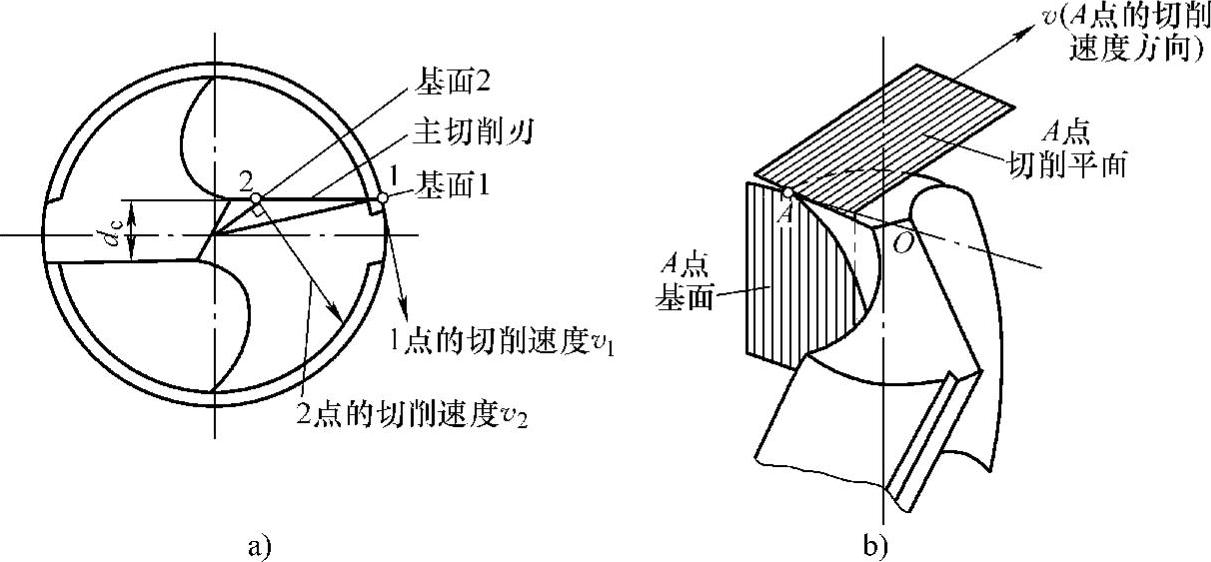

(1)基面Pr与切削平面Ps

1)基面:主切削刃上任意点的基面,即通过该点,垂直于该点切削速度方向的平面。主切削刃上各点因其切削速度方向不同,基面位置也不同(见图6-6a)。不难看出,基面总是包含钻头轴线的平面。

2)切削平面:主切削刃上任意点的切削平面,是包含该点切削速度方向,而又切于该点加工表面的平面。同样,由于主切削刃上各点的切削速度方向不同,切削平面位置也不同。图6-6b所示为钻头切削部分最外缘A点的基面与切削平面。

图6-6 麻花钻的基面与切削平面

a)基面 b)切削平面

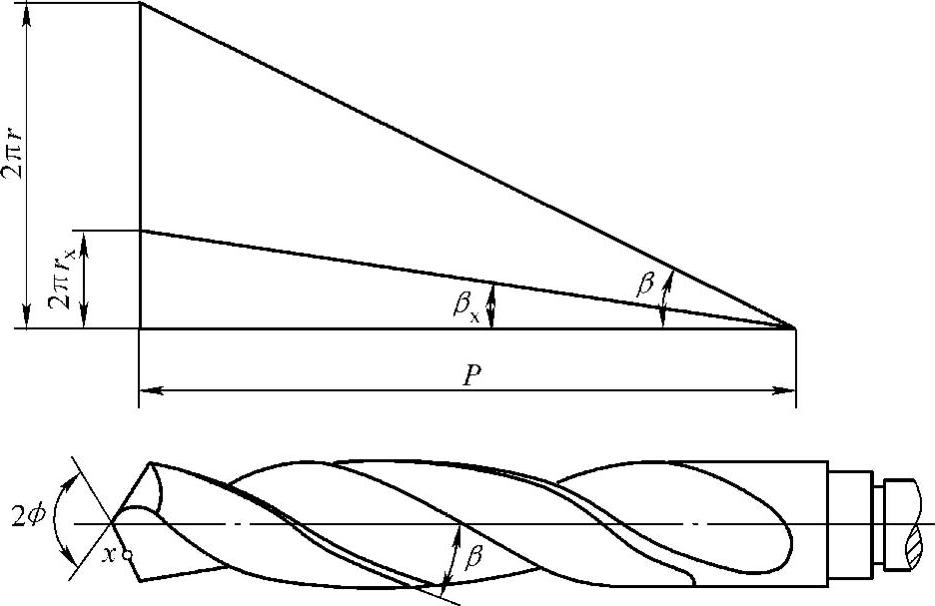

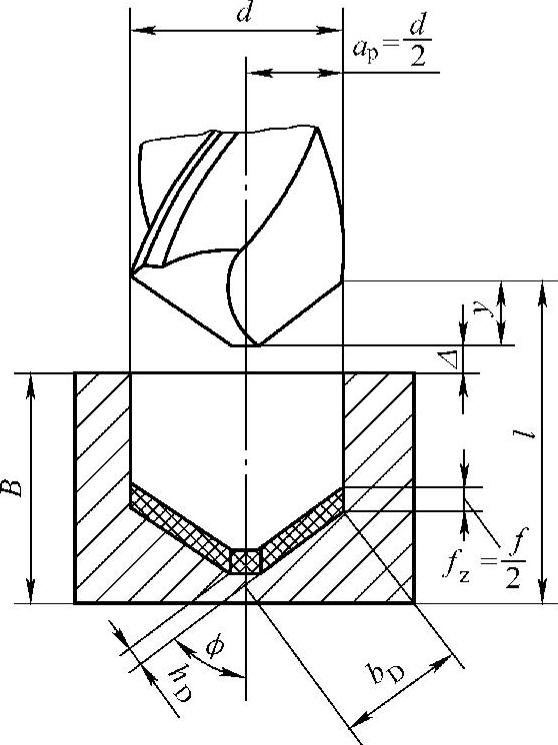

(2)螺旋角β 钻头刃带棱边螺旋线展开成直线后与钻头轴线的夹角,它相当于副切削刃刃倾角,如图6-7所示。

tanβ=πd/P(6-1)

式中 P——螺旋槽导程,mm;

d——钻头外径,mm。

麻花钻螺旋角一般为25°~32°。增大螺旋角有利于排屑,能获得较大前角,使切削轻快,但钻头刚性变差。小直径钻头,为提高钻头刚性,螺旋角β可取小一些。钻软材料、铝合金时,为改善排屑效果,β角可取大一些。图6-7中βx为切削刃上x点的螺旋角,rx为该点到中心的距离。

图6-7 麻花钻的螺旋角和顶角

(3)顶角2ϕ 它是两主切削刃在其平行的平面上投影的夹角(见图6-7),顶角越小,主切削刃越长,切削宽度增加,轴向力减小,对钻头的轴向稳定性有效。但减少顶角会使钻尖强度减弱,切屑变形增大,导致扭矩的增加。标准麻花钻的顶角2ϕ约为118°。

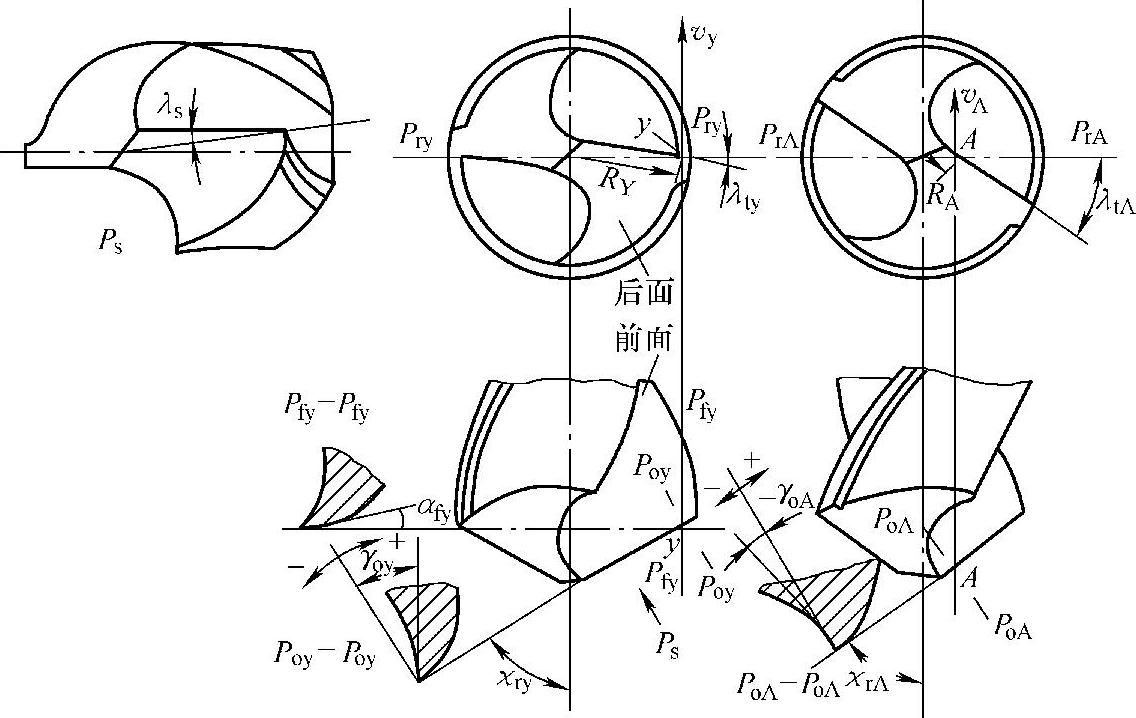

(4)刃倾角λs与端面刃倾角λt 由于麻花钻的主削刃不通过钻头轴线,从而形成刃倾角λs。它是在切削平面内主切削刃与基面之间的夹角,因为主切削刃上各点基面与切削平面位置不同,因此刃倾角也是变化的。图6-8的Ps向视图中表示出主切削刃上最外缘处的刃倾角。

麻花钻主切削刃上任意点的端面刃倾角λt,是该点的基面与主切削刃在端面投影中的夹角。由于主切削刃上各点的基面不同,因此各点的端面刃倾角也不相等,外缘处最小,越接近钻芯越大。

(5)主偏角 麻花钻主切削刃上某点的主偏角是该点基面上主切削刃的投影与钻头进给方向之间的夹角。由于主切削刃上各点的基面不同,各点的主偏角也随之改变。主切削刃上各点的主偏角是变化的,外缘处大,钻心处小。

(6)前角γo 麻花钻主切削刃上任意一点y的前角γoy是在主剖面(图6-8中Poy-Poy剖面)测量的前面与基面之间的夹角,前角是由螺旋角形成的。麻花钻主切削刃各点前角变化很大,从外缘到钻芯,前角由30°减到-30°。

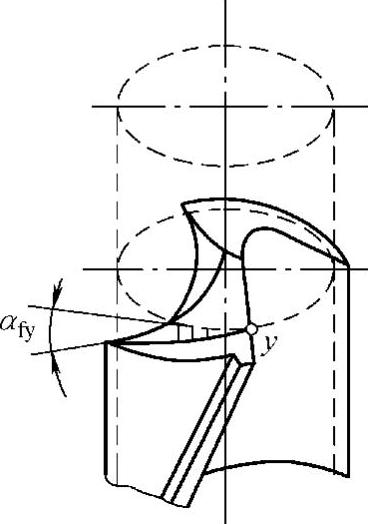

(7)后角αf 麻花钻主切削刃上任意一点y的后角αfy是在以钻头轴线为轴心线的圆柱面的切平面上测量的,如图6-9所示。这是由于主切削刃在进行切削时做圆周运动,进给后角能够反映钻头后面与加工表面之间的摩擦关系,同时也方便测量。

图6-9 麻花钻的后角

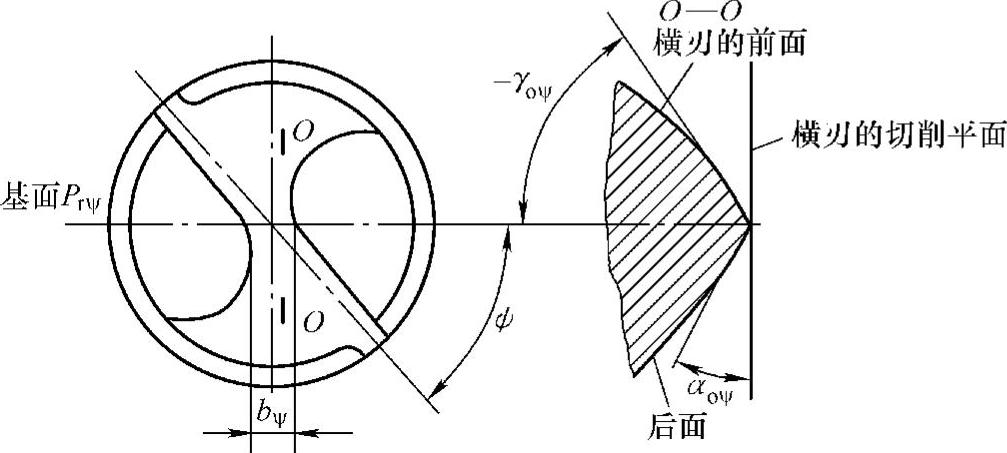

(8)横刃角度 横刃是两个主后面的相交线(见图6-10)。bψ为横刃长度;在端面投影上,横刃与主切削刃之间的夹角为横刃斜角ψ,标准麻花钻的横刃斜角ψ=50°~55°。当后角磨得偏大时,横刃斜角减小,横刃长度增大。因此,在刃磨麻花钻时,可以观察ψ角的大小来判断后角是否磨得合适。

(https://www.xing528.com)

(https://www.xing528.com)

图6-8 麻花钻的刃倾角、主偏角和前角

横刃是通过钻头中心的,并且它在钻头端面上的投影为一条直线,因此横刃上各点的基面是相同的。从横刃上任一点的主剖面O-O可以看出,横刃前角γoψ为负值(标准麻花钻的γoψ=-(54°~60°),横刃后角αoψ≈90°-γoψ(标准麻花钻的αoψ=30°~36°)。由于横刃具有很大的负前角,钻削时横刃处发生严重的挤压而造成很大的轴向力。通常横刃的轴向力约占全部轴向力的1/2以上。ψ角越小,轴向力越大。由于横刃处切削条件很差,对加工工件孔的尺寸精度有较大影响。

图6-10 麻花钻的横刃角度

3.麻花钻切削用量和切削层参数

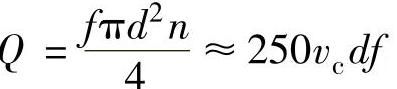

如图6-11所示,麻花钻钻削用量包括背吃刀量(钻削深度)ap、进刀量f、切削速度vc三要素,由于钻头有两条切削刃,故有:

1)钻削深度ap=d/2,单位mm。

2)每刃进刀量fz=f/2,单位mm/z。

3)钻削速度vc=πdn/1000,单位m/min。

钻孔时切削层参数包括:

1)钻削厚度hD≈fsinϕ/2;单位mm。

2)钻削宽度bD≈d/2sinϕ;单位mm。

3)每刃切削层公称横截面积AD=df/4,单位mm2。

4)材料切除率 ,单位mm3/min。

,单位mm3/min。

图6-11 钻削用量

4.麻花钻的刃磨

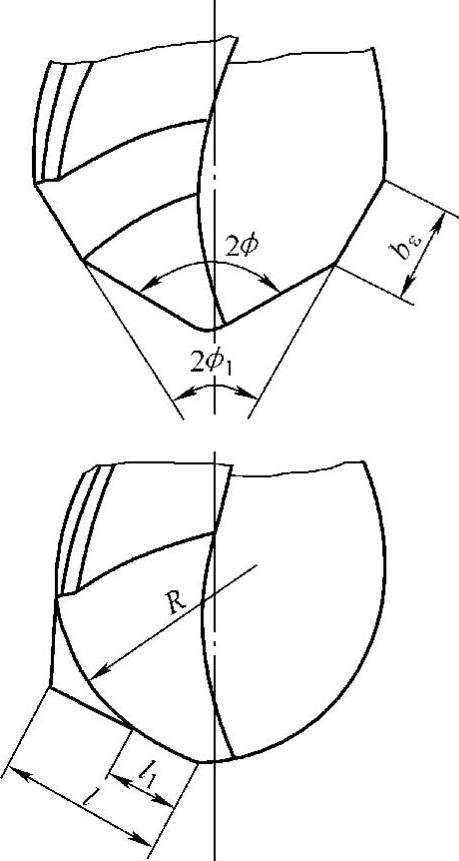

(1)刃磨过渡刃 标准麻花钻的外缘是主副切削刃的交点,此处磨损最快。可将该处修磨成双重顶角,当直径大于50mm时,还可磨出三重顶角,也可磨出圆弧刃(相当于多重顶角),如图6-12所示。其好处是刀尖角εr加大,主切削刃工作长度增加,切削厚度减薄,刀具特别是刀尖的强度和散热条件改善。但另一方面由于切削厚度变薄,切削变形和单位面积切削力加大,所以对于塑性大的金属此类修磨办法不宜采用。

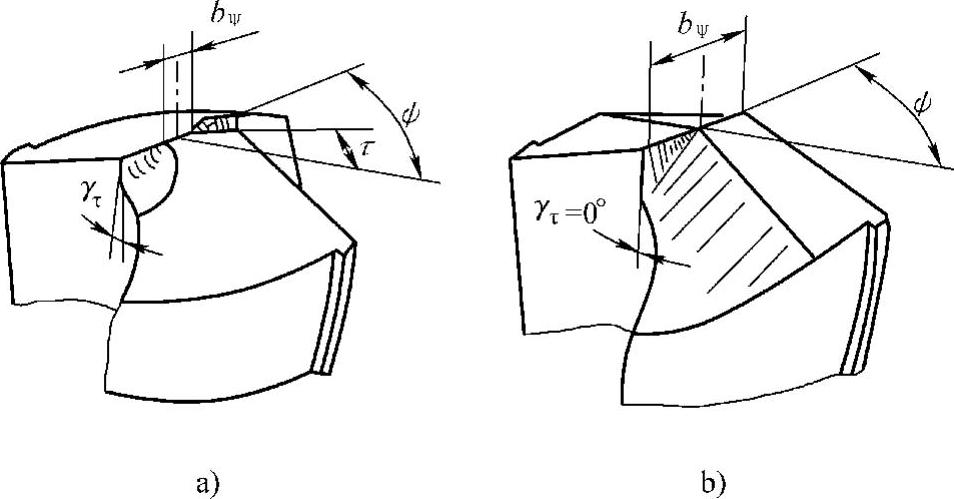

(2)修磨横刃 横刃太长,定心不好,同时横刃又有很大的负前角(-54°~-60°),切削条件差,实际上不是在切削而是在刮削和挤压,将原来的横刃长度修磨短,同时修磨出前角,有利于钻头的定心和减小轴向力。图6-13所示为横刃的修磨方法。

图6-12 刃磨过渡刃

图6-13 横刃的修磨方法

a)磨大前角 b)磨成十字形

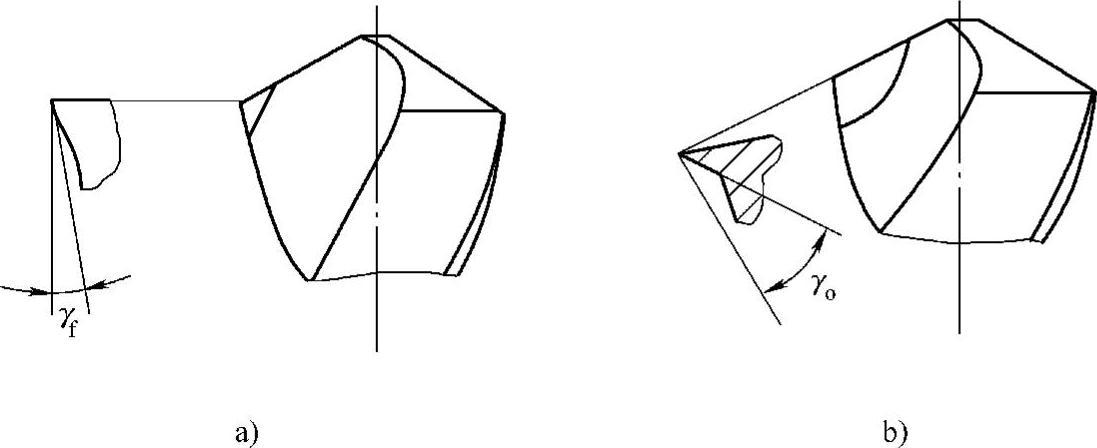

图6-14 修磨前刀面

a)磨平前刀面 b)在前刀面上磨出卷屑槽

(3)修磨前刀面 这种修磨是改变前角的大小和前刀面形式,以适应不同材料的加工。加工硬脆材料时,为保证切削刃的强度,可将靠近外缘处的前刀面磨平一些,以减小前角,如图6-14a所示。加工强度很低的材料时,为了减小切削变形,可在前刀面上磨出卷屑槽,以增大前角,如图6-14b所示,使钻头切削轻快,改善已加工表面质量。

(4)修磨分屑槽 如图6-15所示,在钻削塑性材料或尺寸较大的孔时,为了便于排屑,可在两主切削刃的后刀面上交错磨出分屑槽,也可在前刀面上轧制出分屑槽,使切屑分割成窄条,便于排屑。开分屑槽时应注意几点:

1)槽深要大于进给量。

2)两个主切削刃后面上的分屑槽径向位置应错开。

3)分屑槽侧面应呈圆喇叭形,以保证侧刃(开分屑槽形成的)有一定的后角,否则挤压严重,效果反而更差。孔径越大越深开分屑槽的效果越好。

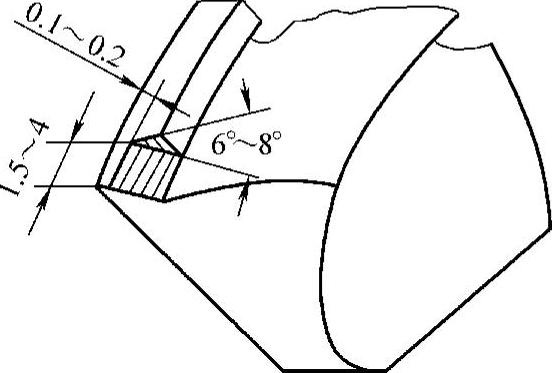

(5)修磨刃带 加工软材料时,为了减小刃带与孔壁的摩擦,对于直径大于12mm的钻头,可根据图6-16所示对刃带进行修磨。修磨后钻头的耐用度可提高一倍以上。

图6-15 修磨分屑槽

图6-16 修磨刃带

以上是常见且简单易行的单项修磨措施,可根据具体的加工条件进行单项应用或组合应用。它们都是在先磨好的标准麻花钻的基础上进行修磨而成的。麻花钻属于多刃刀具,除分屑槽外,其他均应注意两个刃瓣的对称,如果对称性不好,切削力不平衡,就会造成孔的歪斜,呈多边形或振动,刀具寿命也随之降低。由于麻花钻的各个刃和面都处于空间位置,手工刃磨和目测检验都不是件容易的事,操作者应认真对待。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。