铣刀的种类、形状虽多,但都可以归纳为圆柱铣刀和面铣刀两种基本形式,每个刀齿可以看做是一把简单的车刀,所不同的是铣刀是回转的、刀齿较多。因此只通过对一个刀齿的分析,就可以了解整个铣刀的几何角度。

1.圆柱形铣刀的几何角度

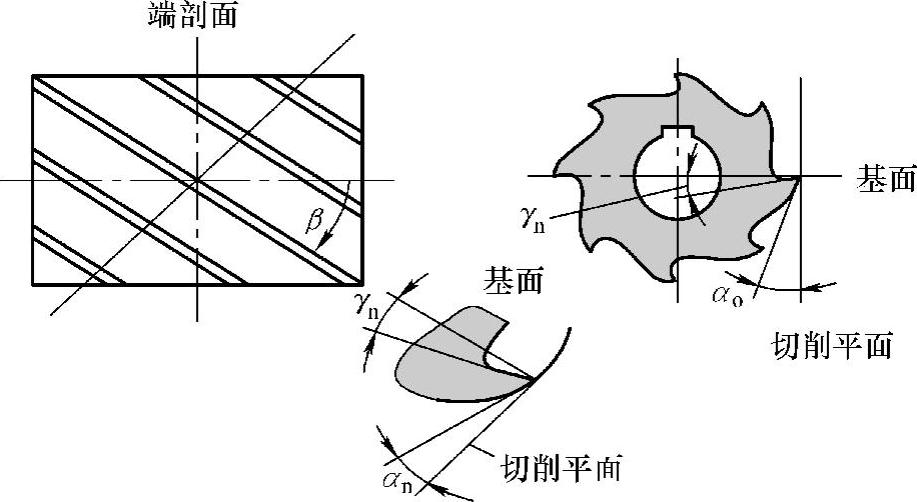

与车刀相似,由坐标平面和测量平面组成,其基本坐标平面有基面和切削平面。其中基面是通过切削刃选定点并包含铣刀轴线的平面,并假定与主运动方向垂直。切削平面是通过切削刃选定点的圆柱切平面。测量平面有端剖面,螺旋齿铣刀还有法剖面。圆柱铣刀的几何角度如图5-2所示。

图5-2 圆柱铣刀的几何角度

(1)前角γo过切削刃上选定点在端剖面上测量的前面与基面的夹角。

(2)后角αo过切削刃上选定点在端剖面上测量的后面与切削平面间的夹角。

前角和后角都标注在端剖面上。若是螺旋齿,还要标注螺旋角β、法前角γn和法后角αn三个参数。

(3)法前角γn过切削刃上选定点在法剖面上测量的前面与基面的夹角。

(4)法后角αn过切削刃上选定点在法剖面上测量的后面与切削平面间的夹角。

前角γo和法前角γn两者的关系为

tanγn=tanγocosβ

式中 β——铣刀的螺旋角,即相当于圆柱铣刀的刃倾角λs。

圆柱铣刀的主偏角为90°,无副偏角。

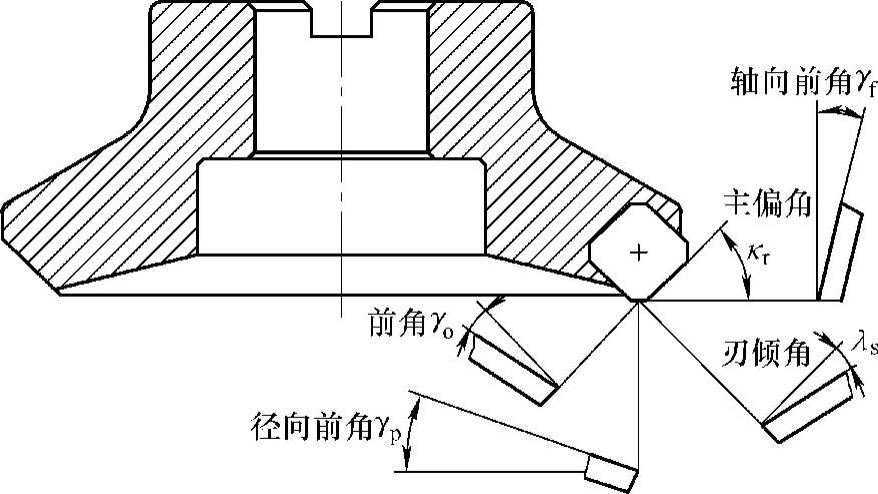

2.面铣刀的主要几何角度标注

面铣刀的一个刀齿相当于一把小车刀,其几何角度基本与外圆车刀相类似,所不同的是铣刀每齿基面只有一个,即以刀尖和铣刀轴线共同确定的平面为基面。因此面铣刀每个刀齿都有前角、后角、主偏角和刃倾角四个基本角度。面铣刀的前角又分为轴向前角和径向前角,面铣刀标注角度如图5-3所示。轴向前角、径向前角、主偏角、前角、刃倾角对面铣刀铣削效果影响较大,见表5-1。

图5-3 面铣刀标注角度

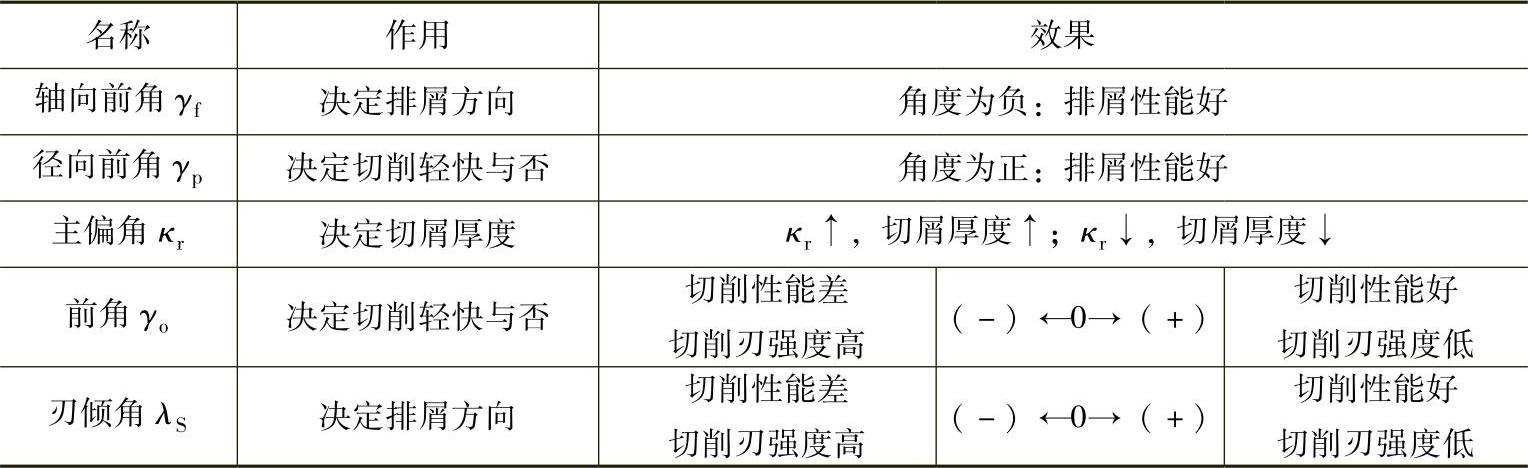

表5-1 面铣刀各角度对铣削效果影响

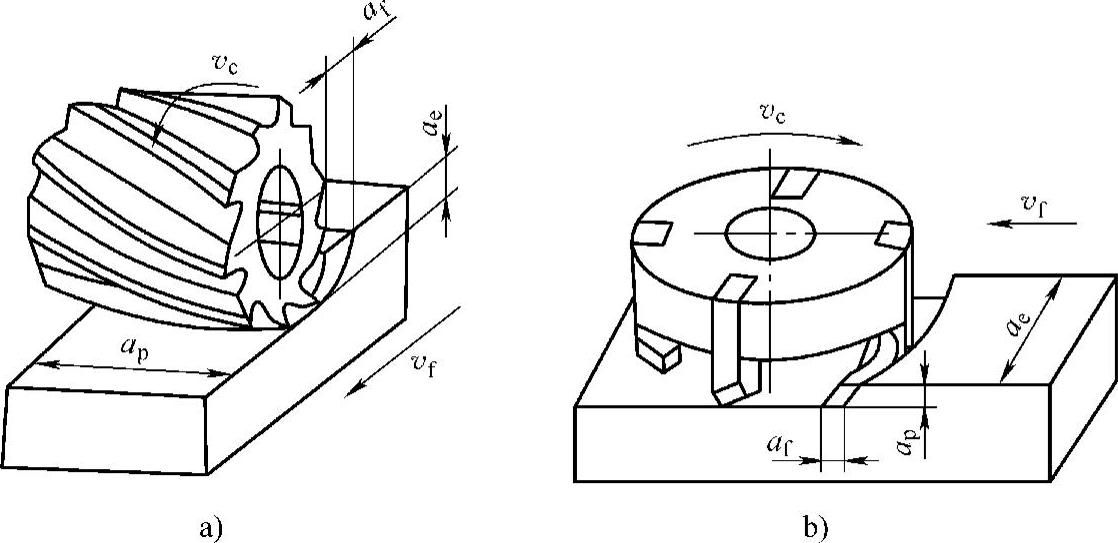

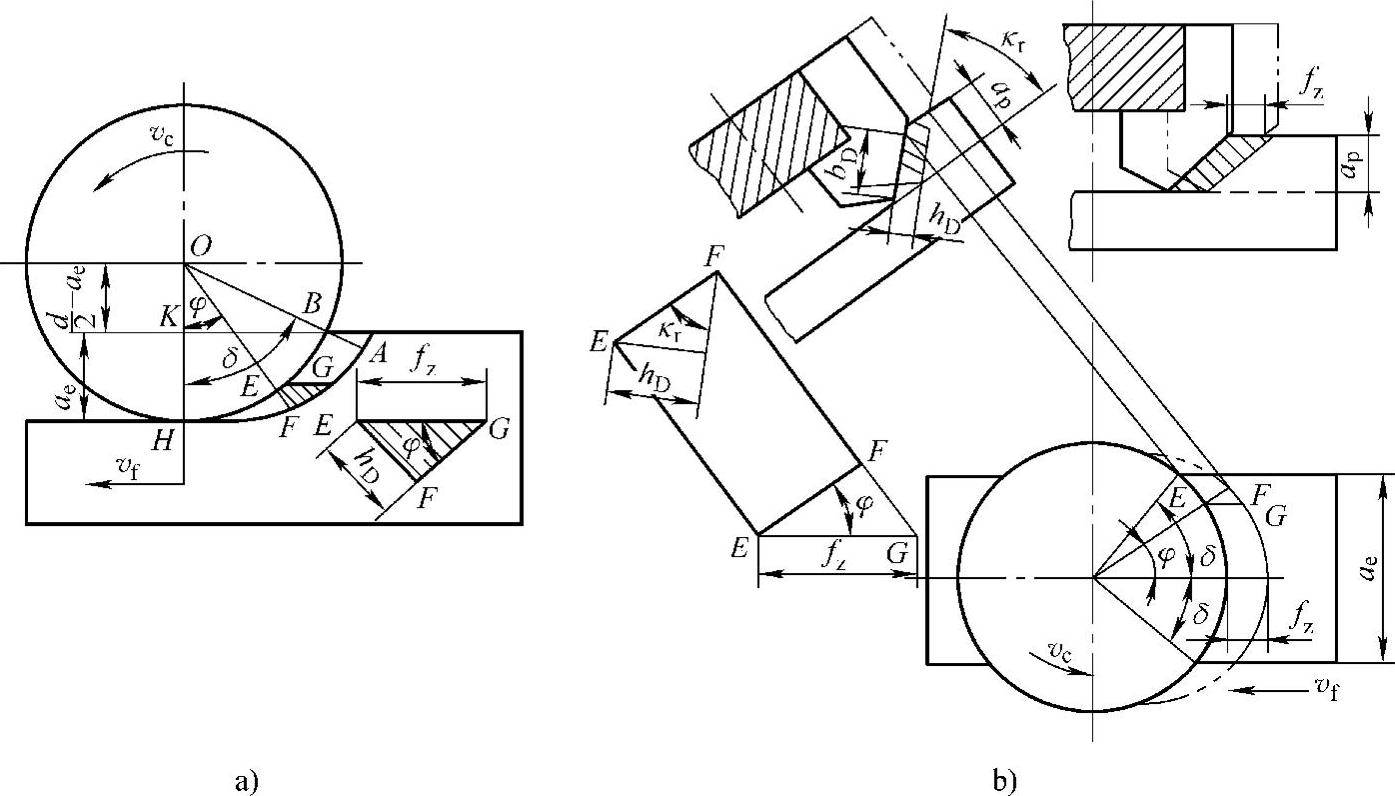

3.铣削要素

铣刀种类繁多,但从铣削原理看又可以分为端铣和周铣两类,其典型刀具是面铣刀和圆柱平面铣刀。铣削用量包括下列四个要素,如图5-4所示。

(1)铣削速度vc(m/min)铣削速度是指铣刀旋转时的线速度,计算公式见式(2-1)。

(2)进给量 铣削时的进给量有三种表示方法。

1)每转进给量f(mm/r)它是指铣刀每转一转时,工件相对于铣刀沿进给方向移动的距离。

2)每齿进给量fz(mm)它是指铣刀每转过一个齿的角度时,工件相对于铣刀沿进给方向移动的距离。

3)进给速度vf(mm/min)它是指每分钟工件相对于铣刀沿进给方向移动的距离。也就是铣床工作台的进给速度。

三种进给量之间的关系:vf=fn=fzzn

式中 n——铣刀转速,单位为r/min或r/s;

z——铣刀齿数。(https://www.xing528.com)

每齿进给量根据刀齿的强度、切削层厚度、容屑情况进行选择。每转进给量与已加工表面粗糙度关系密切,精铣和半精铣时按每转进给量进行选择。由于数控铣床主运动和进给运动是由两个伺服电动机分别传动,它们之间没有内部联系。无论按每齿进给量fz,还是按每转进给量f选择,最后均得计算出进给速度vf。

(3)背吃刀量ap(mm)如图5-4所示,它是平行于铣刀轴线方向度量的切削层尺寸。端铣时,ap为切削层深度;而圆周铣削时,ap为被加工表面的宽度。

(4)侧吃刀量ae(mm)它是垂直于铣刀轴线方向和进给方向度量的切削层尺寸。端铣时,ae为被加工表面宽度;而圆周铣削时,ae为切削层的深度。

图5-4 铣削用量四要素

a)圆周铣削 b)端铣

4.铣削层参数

圆柱铣刀和面铣刀加工时切削层的形状如图5-5所示。

切削层厚度hD是在基面内测量的相邻两个刀齿主切削刃运动轨迹之间的距离。圆周铣削和端面铣削的切削层厚度计算公式为

圆周铣削hD=fzsinφ (5-1)

端铣hD=fzcosφsinκr (5-2)

式中 κr——主偏角(°);

φ——刀齿回转位置角(°)。

从式(5-1)、式(5-2)可以看出,铣削时切削层厚度hD是随刀齿回转位置角φ,即刀齿位置的不同而变化的。圆周铣削时,刀齿在起始位置H点时,hD=0,为最小值;刀齿即将离开工件到达A点时,切削层厚度最大。端铣时,切削层厚度在刀齿刚切入工件时最小,中间位置最大,然后又逐渐减小。由于切削层厚度的不断变化,因此铣削加工过程切削力的波动比车削加工要大一些。

图5-5 加工时切削层的形状

a)圆周铣削 b)端铣

5.铣削方式

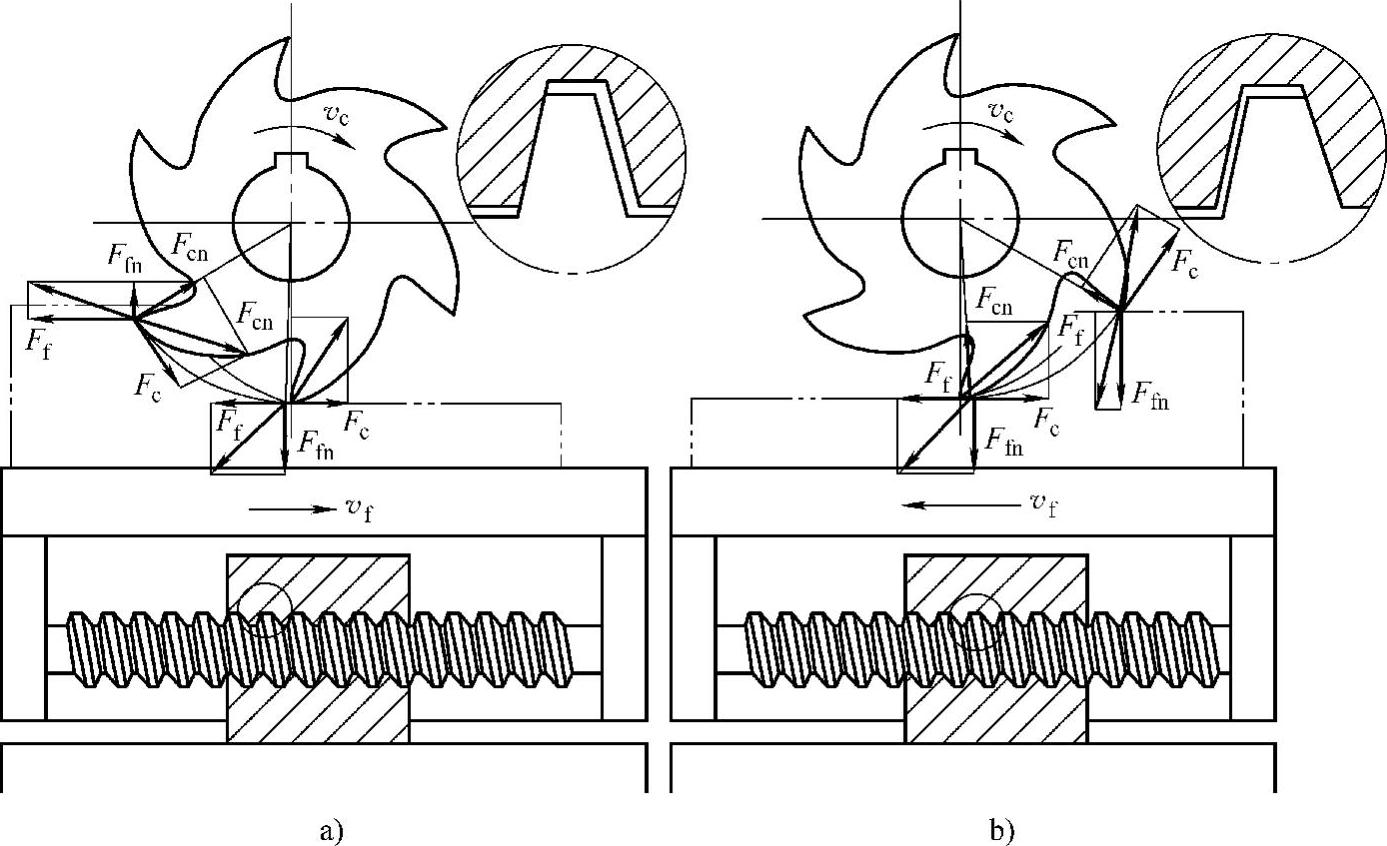

(1)圆周铣削方式 圆周铣削有两种铣削方式:逆铣和顺铣。

如图5-6a所示,铣刀的旋转方向和工件的进给方向相反时称为逆铣,相同时称为顺铣,如图5-6b所示。逆铣时,切削厚度从零逐渐增大。铣刀刃口有一钝圆半径rn,造成开始切削时前角为负值,刀齿在过渡表面上挤压、滑行,使工件表面产生严重冷硬层,并加剧了刀齿磨损。此外,当瞬时接触角大于一定数值后,进给力垂直分力向上,有抬起工件趋势。顺铣时,刀齿的切削厚度从最大开始,避免了挤压、滑行现象;并且进给力垂直分力始终压向工作台,有利于工件夹紧,可提高铣刀寿命和加工表面质量。

若在丝杠与螺母副中存在间隙情况下采用顺铣,当进给力Ff,逐渐增大,超过工作台摩擦力时,使工作台带动丝杆向左窜动,造成进给不均匀,严重时会使铣刀崩刃。逆铣时,由于进给力Ff作用,使丝杠与螺母传动面始终贴紧,故铣削过程较平稳。

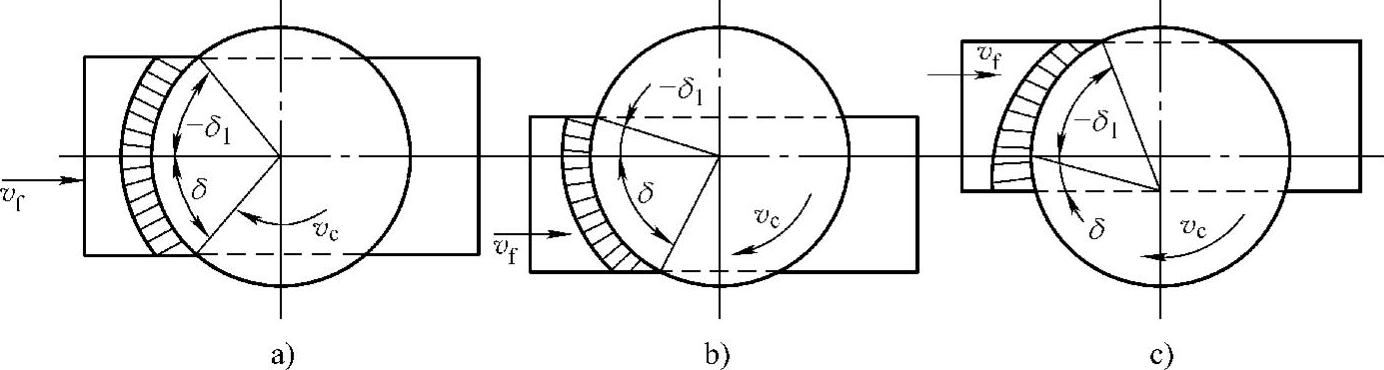

(2)端铣方式 端铣时,根据面铣刀相对于工件安装位置不同,也可分为逆铣和顺铣。如图5-7a所示,面铣刀轴线位于铣削弧长的中心位置,上面的顺铣部分等于下面的逆铣部分,称为对称端铣。图5-7b中的逆铣部分大于顺铣部分,称为不对称逆铣。图5-7c中的顺铣部分大于逆铣部分称为不对称顺铣。图中切入角δ与切离角δ1,凡位于逆铣一侧为正值,而位于顺铣一侧为负值。

图5-6 逆铣与顺铣

a)逆铣 b)顺铣

图5-7 端铣时的顺铣与逆铣

a)对称端铣 b)不对称逆铣 c)不对称顺铣

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。