1.前角及前面形状选择

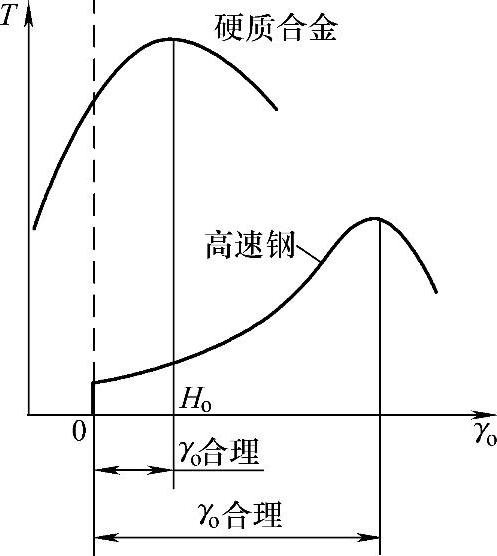

(1)前角的作用 前角有正前角与负前角之分,其大小影响切削变形和切削力的大小、刀具耐用度及加工表面质量高低。取正前角的目的是为了减少切屑被切下时的弹塑性变形和切屑流出时与前面的摩擦阻力,从而减少切削力和切削热,使切削轻快,提高刀具寿命,并提高已加工表面质量,所以应尽可能采用正前角。但前角过大时,会削弱刃部的强度并降低散热能力,反而会使刀具寿命降低。图2-8是刀具前角对刀具寿命的影响曲线。由图可看出,在一定的切削条件下,用某种材料的刀具加工某种材料的工件时,总有一个使刀具获得最高寿命的前角值,这个前角就叫合理前角。合理前角可以是正前角,也可以是负前角。

取负前角的目的是提高切削刃强度和抗冲击能力,负前角刀具的前面受压力,刃部相对比较结实,特别是在切削硬或脆性材料时,刃口强度好,但切削时刀具锋利程度降低,切削变形和摩擦阻力增大,切削力和切削功率也增加。所以,负前角刀具通常在脆性刀具材料加工高强度高硬度工件材料而切削刃强度不够、易产生崩刃时才采用。

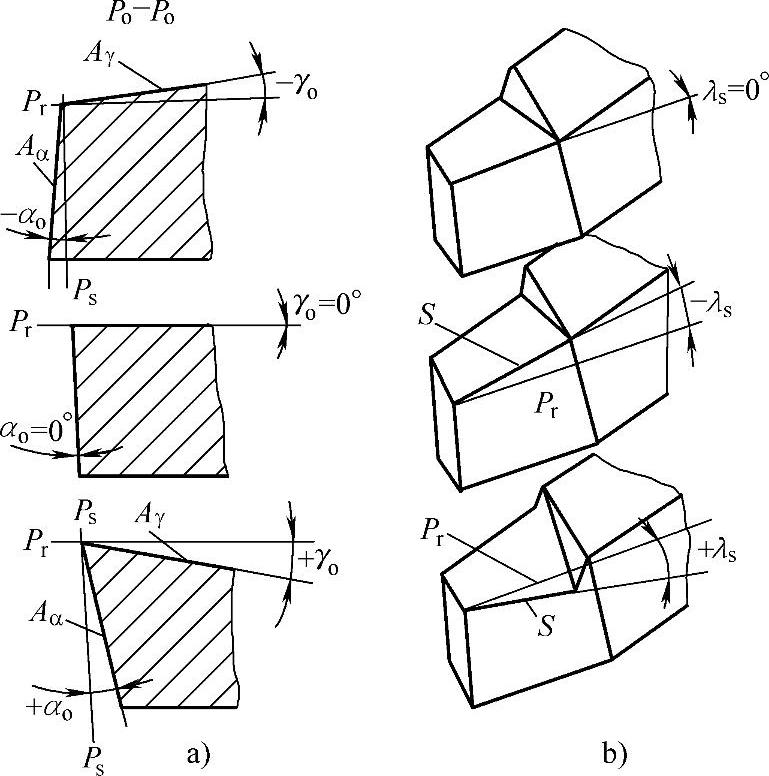

正前角与负前角概念如图2-9a所示,前面与基面平行时前角为零;前面与切削平面间夹角小于90°时前角为正;前面与切削平面间夹角大于90°时前角为负。同样后面与基面间夹角小于90°时后角为正,大于90°时后角为负。图2-9b所示刃倾角的正负判别,切削刃与基面平行时,刃倾角为零,刀尖相对底平面处于最高点时,刃倾角为正,处于最低点时,刃倾角为负。

图2-8 刀具的合理前角

图2-9 刀具角度正负

a)正前角和负前角概念 b)刃倾角的正角判别

合理选择前角参数应考虑的影响因素有:

1)刀具材料:对于刀具材料(包括涂层处理)来讲,刀具材料抗弯强度和韧性较高时,前角就可以越大。如高速钢刀具的前角比硬质合金刀具大5°~10°。陶瓷刀具的强度和韧性较差,前角的选择要充分注意增加切削刃强度,常取负值(多在-15°~-4°),以改善刀具受力时的应力状态。立方氮化硼由于脆性大,一般都采用负前角高速切削。

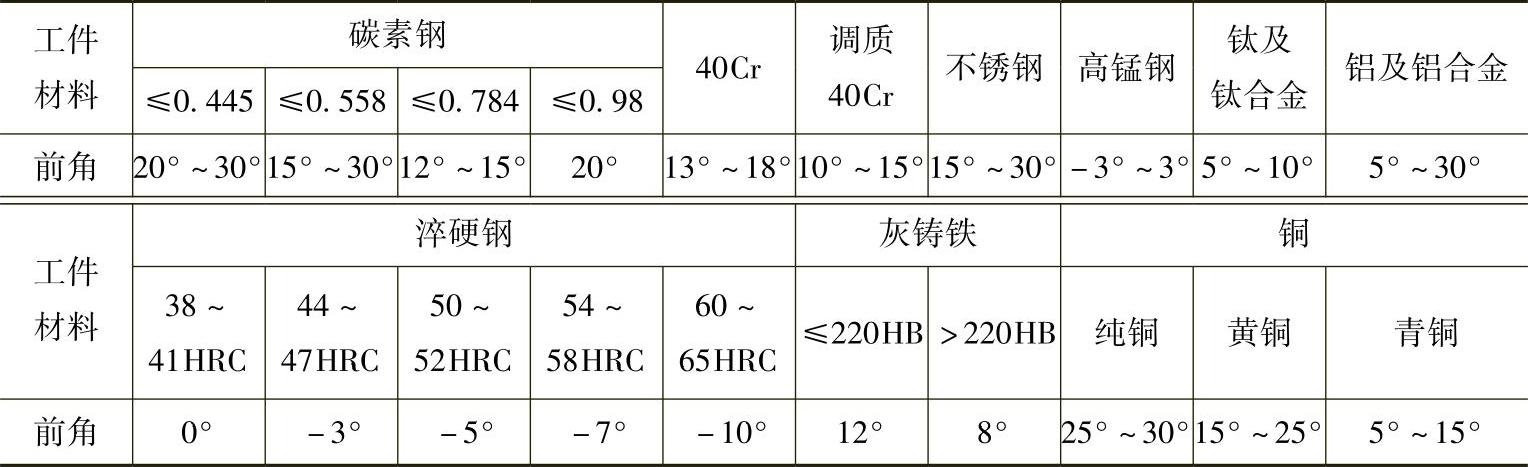

2)加工对象:工件材料的强度、硬度较低,塑性好时,应选较大前角;加工工件的强度、硬度高时,应取较小前角,甚至取零或负前角。表2-1是硬质合金刀具前角值的选用,供选用时参考。

表2-1 硬质合金刀具前角值的选用

3)具体加工条件:在粗加工、断续加工、有硬质点的铸件或锻件粗或半精加工时,刀具将承受较大的切削力和切削温度,加工余量也不均匀,宜取较小前角;精加工时,切削余量小,提高已加工表面质量是主要因素,故可加大前角,使刀刃锐利。

4)当机床-工件-刀具工艺系统刚度较差或机床功率不足时,应取较大前角,以减少切削力和切削功率,防止振动。

5)前角的合理数值还与前面形状及刃区参数有关。例如,带负倒棱的刀具允许较大的前角;大前角刀具常与负刃倾角相匹配来保证切削刃强度和抗冲击能力。

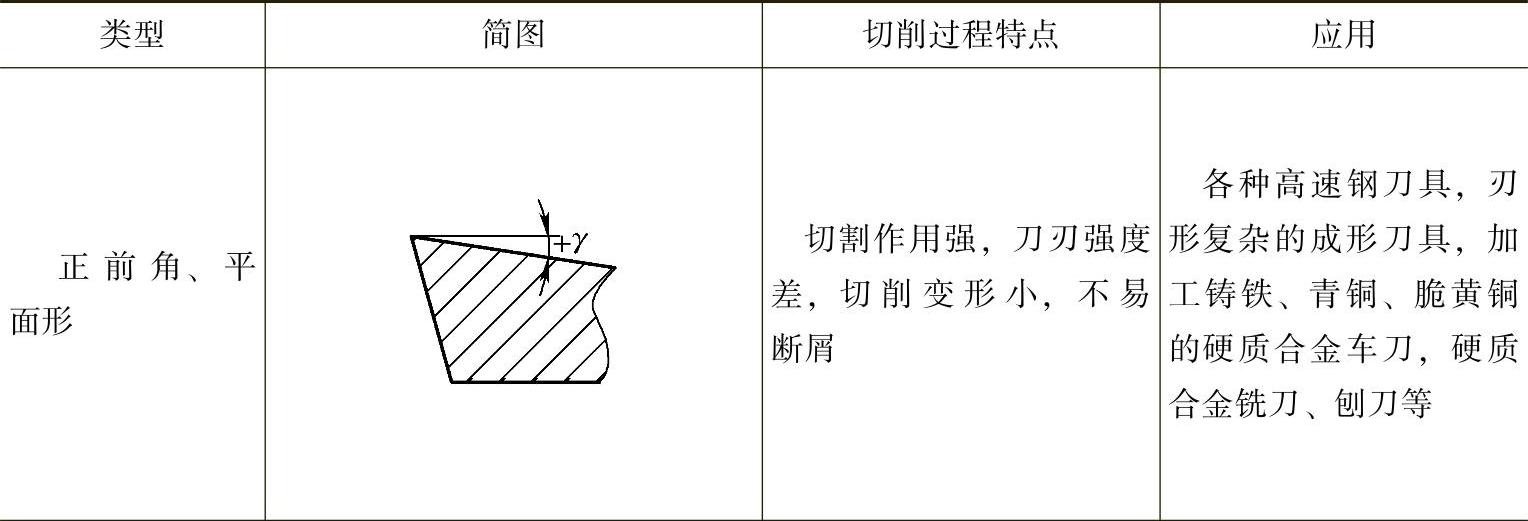

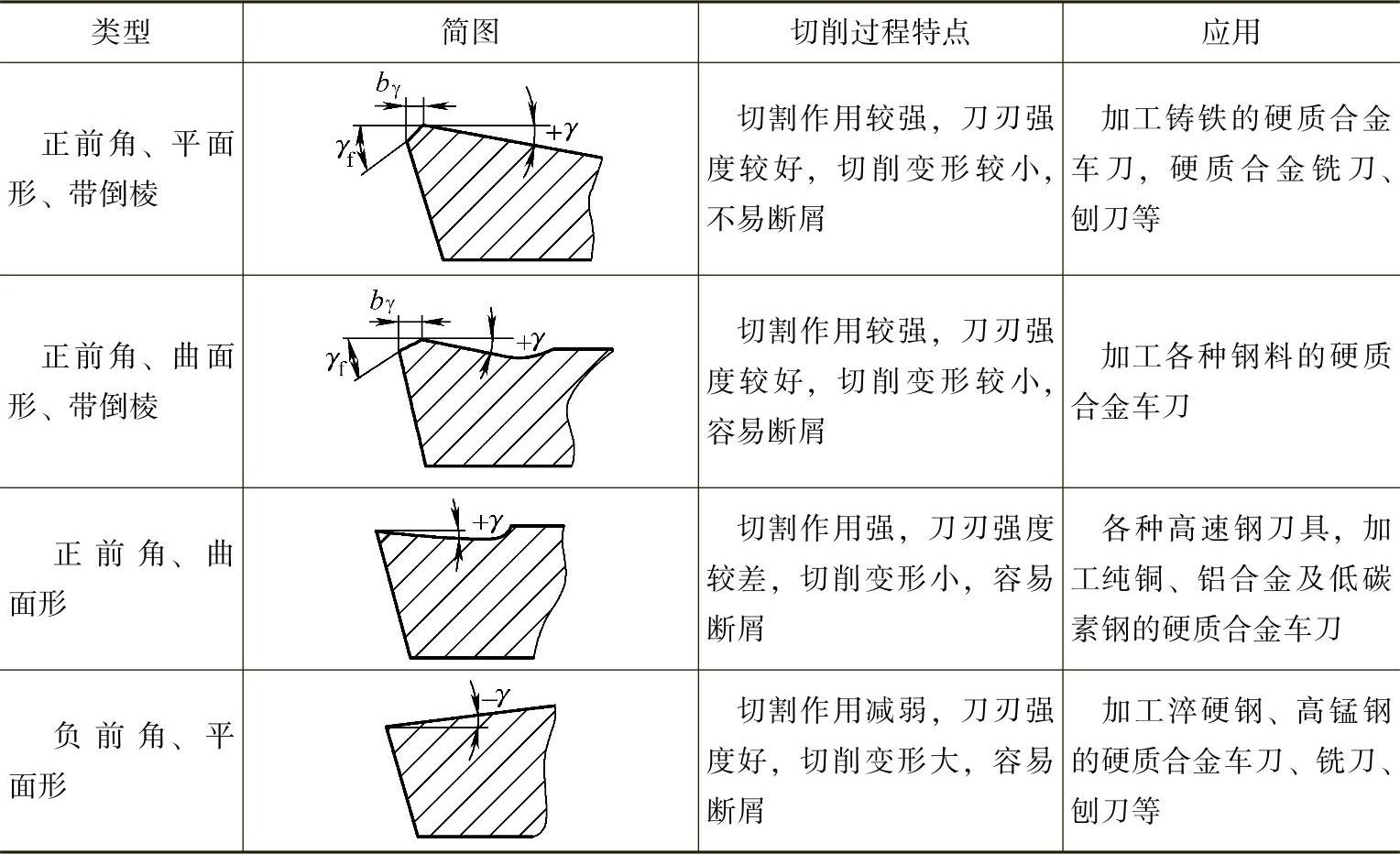

(2)前面形状及刃区剖面形式 前面有平面形、曲面形、带倒棱形等。正确选择前面形状及刃区参数,可防止刀具崩刃、提高刀具寿命。常见的前面形状及其应用见表2-2。

表2-2 常见的前面形状及其应用

(续)

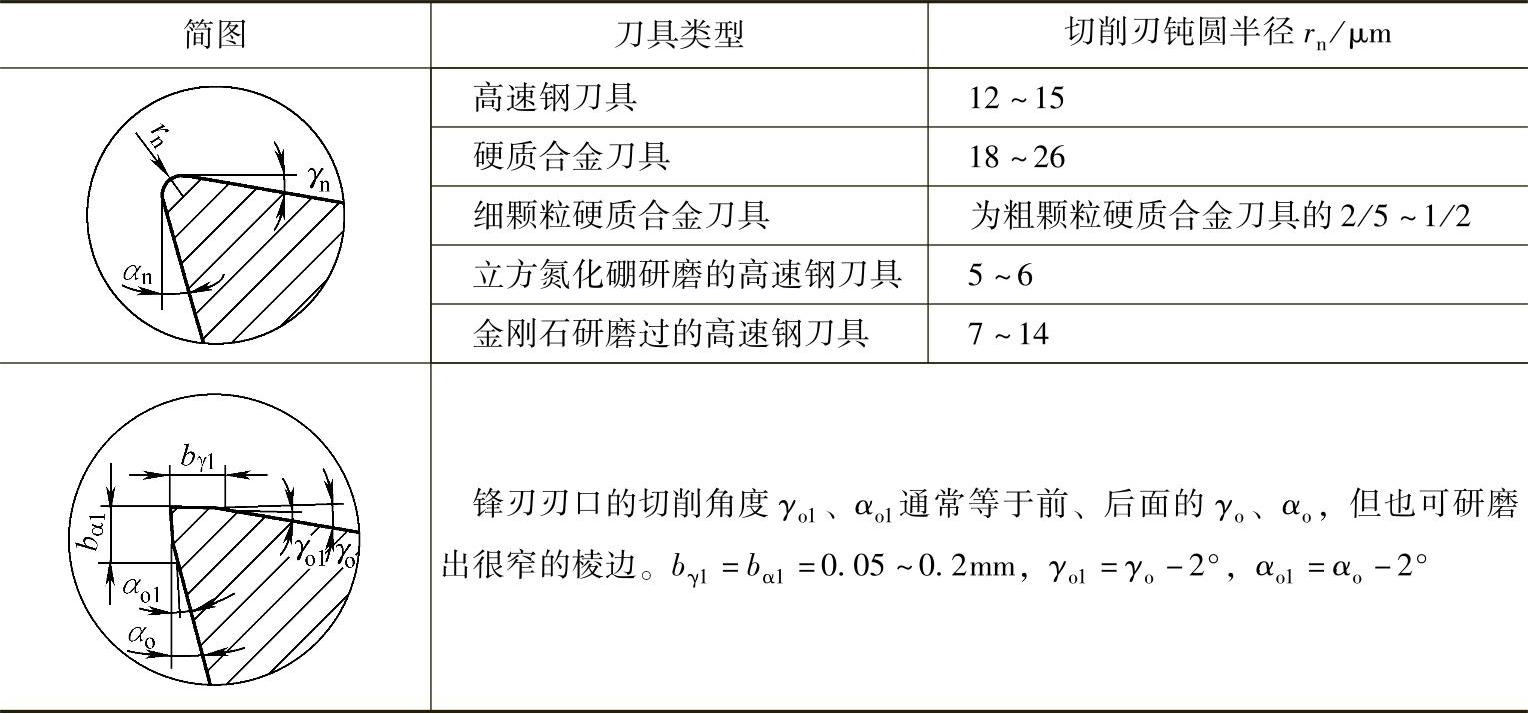

刀具刃区剖面形式是刀具刃口微观状态的重要体现,具体分为锋刃、负倒棱刃、消振棱刃、钝圆刃等形式。

1)锋刃:锋刃是指刃磨前面和后面直接形成的切削刃,比较锐利。但它并不是绝对锐利的,而在刃磨后自然形成一个切削刃钝圆半径rn,其值取决于刀具材料、刃磨工艺和楔角的大小,并且在切削过程中随着磨损而有增大的趋势,刀具表面粗糙度越大,增加速度也越大。锋刃刀具刃口参数见表2-3。锋刃刀具广泛用于各类精切刀具、成形刀具和展成法加工刀具等。

表2-3 锋刃刀具刃口参数

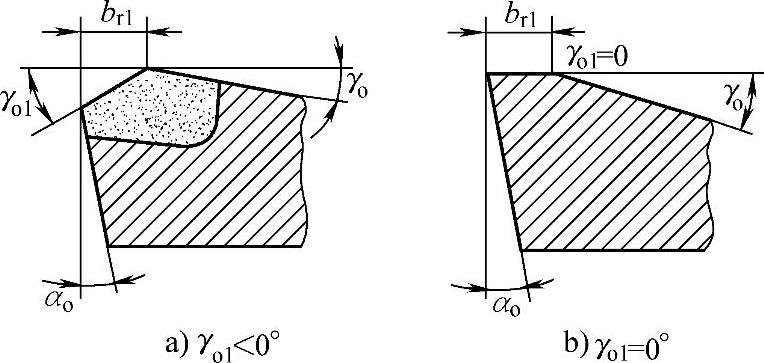

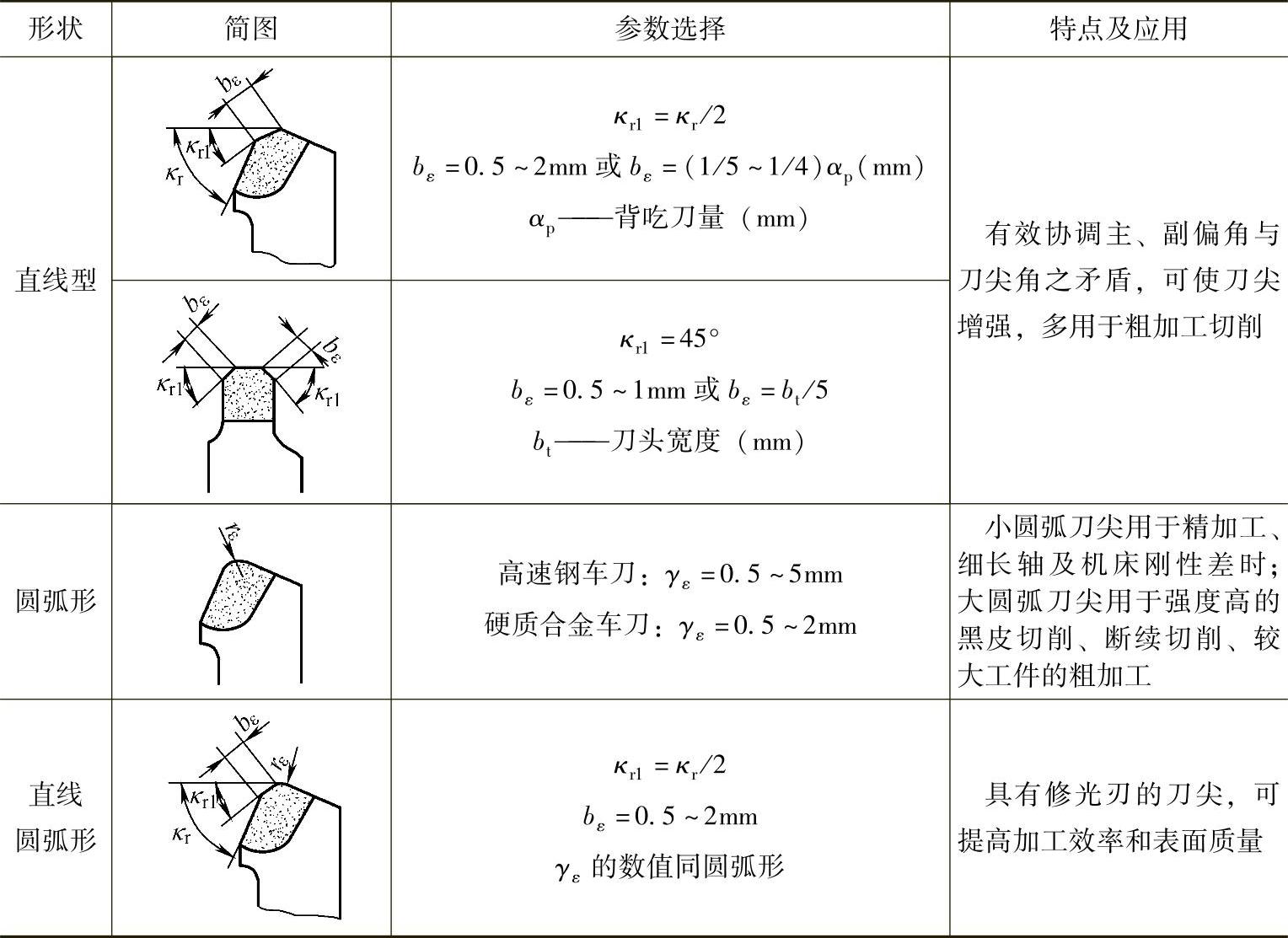

2)负倒棱刃:负倒棱就是沿切削刃磨出很窄的负前角棱面(又称第一前面)。采用负倒棱刃是增加刀刃强度的有效措施,可提高刃口表面质量。图2-10是前角γo1小于或等0°的倒棱刃区形式。倒棱宽度小于进给量f时,切削钢料,切削力Fc增加不超过8%。负倒棱对背向力Fp影响较大,当γo1=-30°~-20°时,Fp增大75%,且易引起振动。

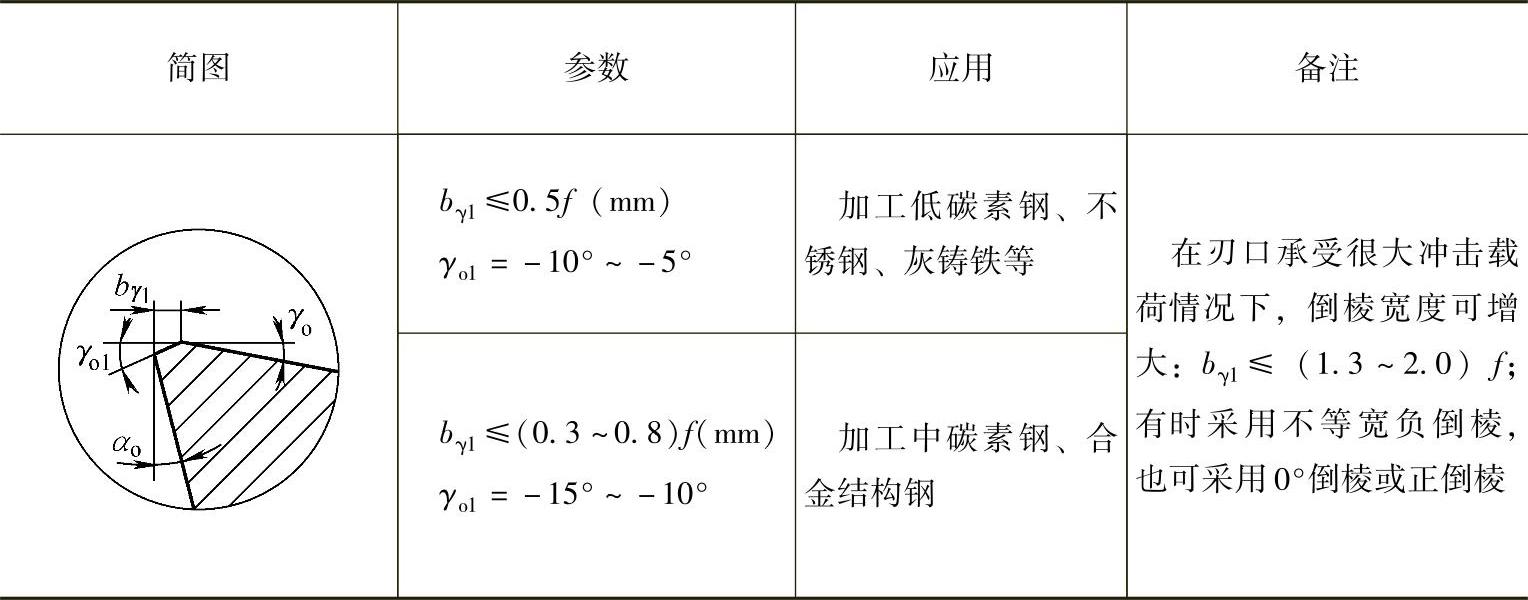

负倒棱刀具广泛用于硬质合金粗车刀、半精车刀、铣刀和刨刀,以及陶瓷、氮化硅、CBN等材料的加工。其参数的选择见表2-4。

图2-10 倒棱刃区形式

表2-4 负倒棱刀具参数的选择

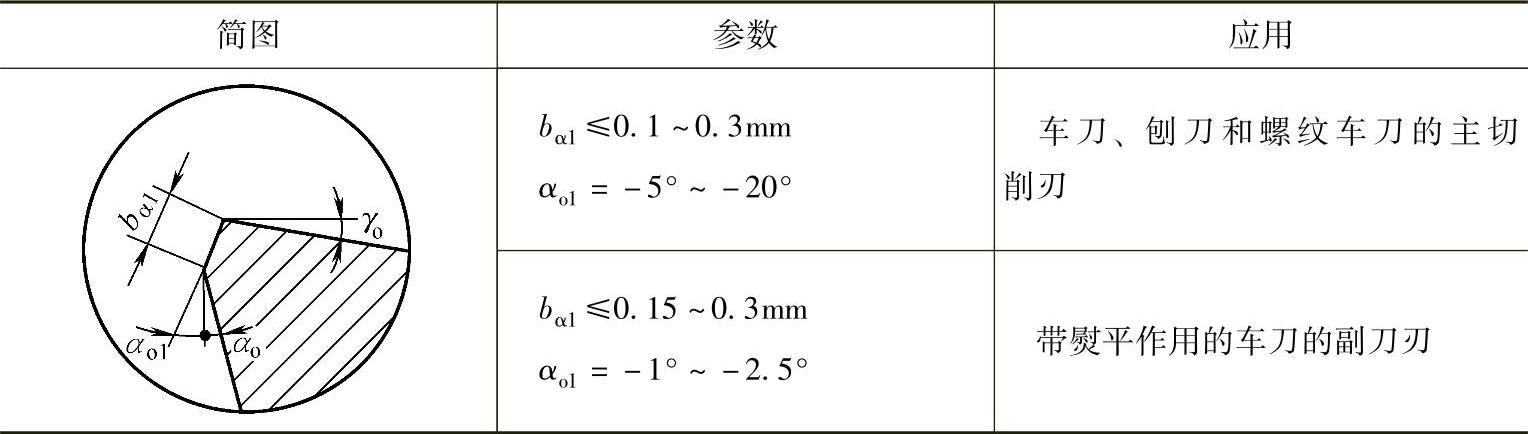

3)消振棱刃:消振棱刃可增强刀刃,提高刃口表面质量。切削过程中,当因机床或工件系统的刚度不足而引起低频自振时,由于消振棱可产生阻尼力,从而能消减振动。它还具有挤压熨平加工表面的作用,可提高已加工表面质量和刀具寿命。消振棱刃适用于粗、精车刀、刨刀和螺纹刀具等。消振棱刃刀具参数选择见表2-5。

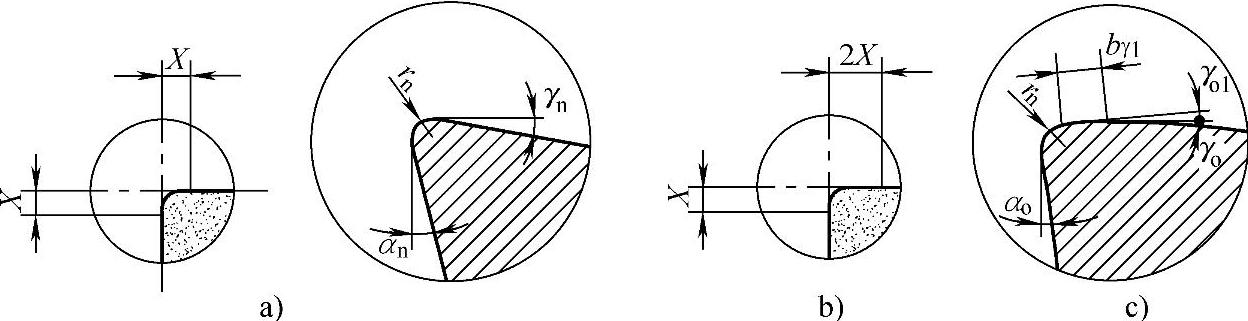

4)钝圆刃:该种刃口形式是直接通过刀片钝化处理或切削刃在负倒棱的基础上进一步钝圆处理而成,如图2-11所示,前者为圆弧刃口或瀑布刃口,后者为倒棱倒圆刃口。

表2-5 消振棱刃刀具参数选择

图2-11 钝圆刃

a)圆弧刃口 b)瀑布刃口 c)倒棱倒圆刃口

钝圆切削刃的钝圆半径比锋刃直接形成的要大一些。切削刃进行钝圆处理时,能研磨掉切削刃上的小缺口,可增强刀刃,延长刀具寿命,也可起一定的挤压熨平和消振作用,有利于提高加工表面质量。适合于各种粗、精加工的硬质合金刀具和可转位刀片等。

钝圆切削刃的钝圆半径rn≤f/3。根据其钝圆半径不同,可分为轻型钝圆(rn约为0.02~0.03mm)、中型钝圆(rn约为0.05~0.1mm)和重型钝圆(rn约为0.1~0.15mm)。

倒棱倒圆及瀑布刃口形式的刀具刀尖强度大,切削刃抗冲击性能强,可用于高效率的加工,可进行断续、槽型和黑皮加工等,适用于重型或超重型切削等。

2.后角及后面形状

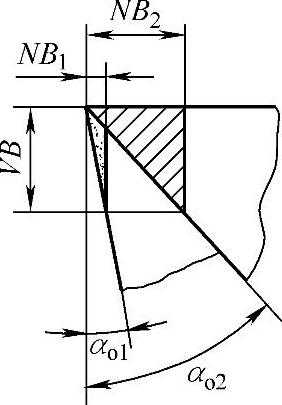

(1)后角的作用 后角主要是减少后面与工件表面(切削表面或已加工表面)之间的接触摩擦,使刀具磨损减少(如图2-12所示,在相同VB量的磨损下,后角越大,刀具的NB磨损量越大);使刀尖具有自由切入工件的能力,提高工件表质量;后角越大,切削刃越锋利,但切削刃和刀头的强度削弱,散热体积减小。

(https://www.xing528.com)

(https://www.xing528.com)

图2-12 刀具后角对磨损量的影响

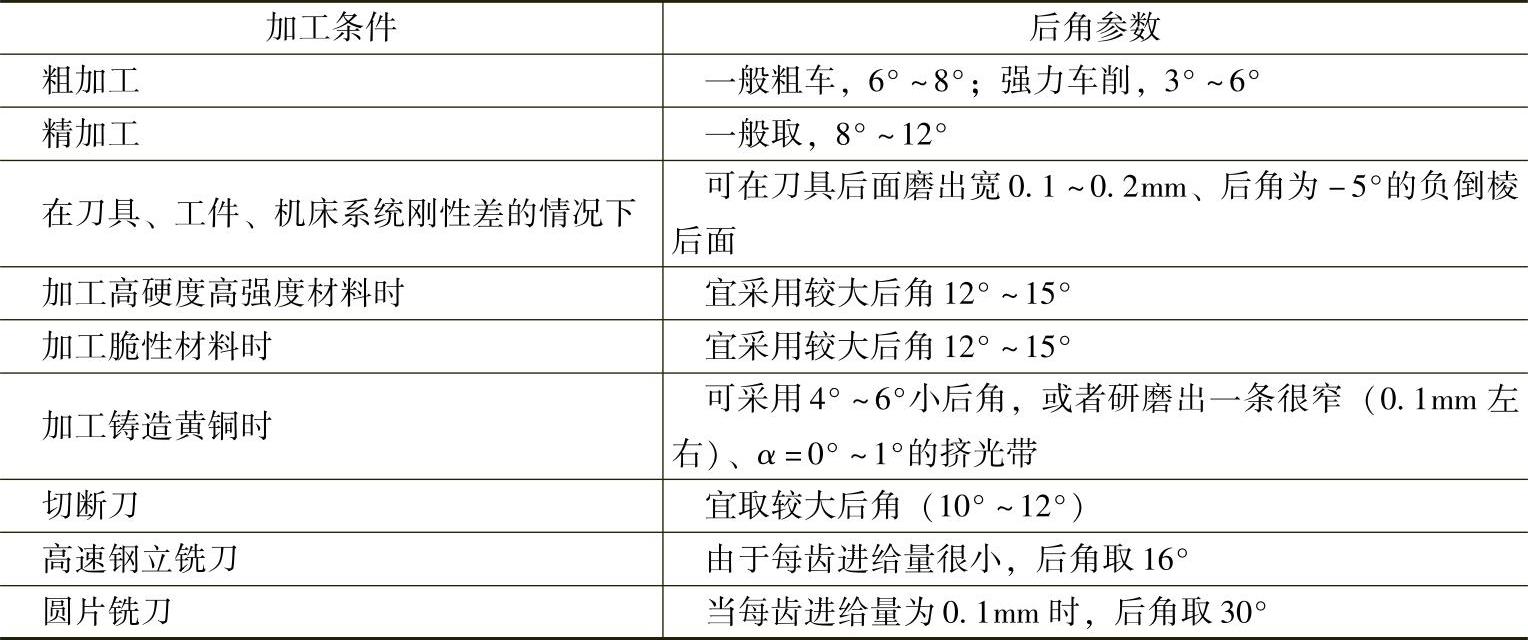

(2)后角的选择 后角的选择应根据刀具、工件和加工条件而定。在一定条件下,后角也有对应于最高刀具寿命的合理数值,具体参见表2-6。

表2-6 后角合理数值选择参考

(3)副后角(侧后角)的选择 副后角的作用与后角基本一样。车刀、刨刀的副后角一般与后角相同,或稍小一些。加工一般钢件和灰铸铁,取4°~6°;加工淬硬钢或断续切削时,取2°~°4;加工铜、铝,取6°~8°。精加工时,为了减小副后面与已加工表面间的摩擦,副后角应稍大一些。

切断刀、切槽刀的副后角,因受刀头强度的限制,只能取较小值。一般为1°~2°,有时为了加工的需要可适当增大到3°。

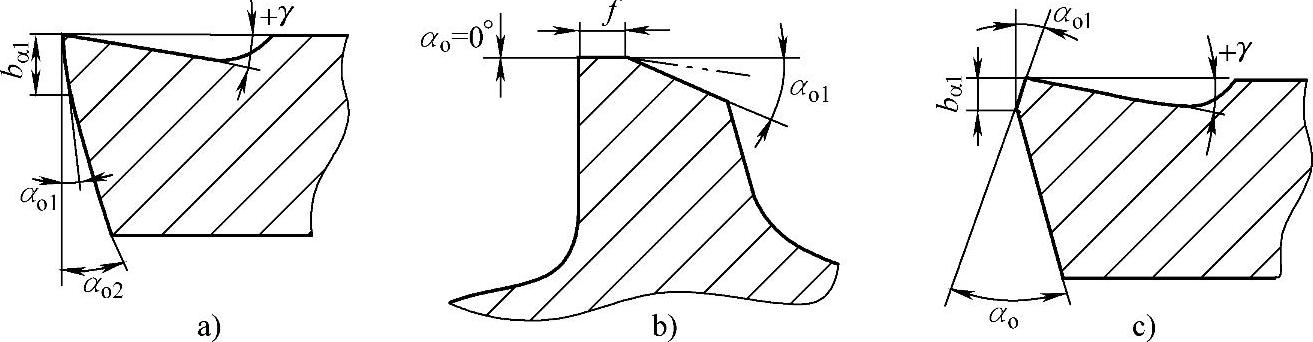

(4)后面形状及选择 后面除单后面形式外,根据应用还有三种不同的形式。

1)第一种是双重后面形式,第一后面取较小值,增强刀刃强度;第二后面取较大值,可避免与工件加工面产生干涉,同时可减少刃磨后面的劳动量,提高刃磨质量。如图2-13a所示,bα1取1~3mm。

2)第二种是刃带后面形式。沿主切削刃或副切削刃磨出0°窄棱面,如图2-13b。该形式是为了在制造刃磨刀具时便于控制和保持尺寸精度,同时在切削时也可以起到支承、导向、稳定切削过程和消振(产生摩擦阻力)的作用,对已加工表面还会产生“熨压”作用,从而能有效降低已加工表面粗糙度值。适合于定尺寸刀具,如拉刀、铰刀、浮动镗刀、立铣刀等,刃带宽一般在0.05~0.3mm范围内,超过一定值后会增大摩擦,擦伤已加工表面,甚至引起振动。

3)第三种是沿着后面磨出负后角倒棱面,倒棱角αo1=-5°~-10°,bα1=0.1~0.3mm,如图2-13c所示,在切削时能产生支承作用,防止扎刀,使用恰当时,有助于消除低振动。这是镗孔时常采取的消振措施之一。

3.主偏角与副偏角

(1)主偏角的作用 主偏角κr的大小影响刀尖部分的强度与散热条件、切削分力的比值等,有时还决定工件表面形状,如图2-14所示。

图2-13 后面形式

a)双重后刀面形式 b)刃带后刀面形式 c)负后角倒棱面

图2-14 主偏角(从90°减小)与切削厚度、切削宽度及切削力变化的关系

1)影响主切削刃单位长度的负荷、刀尖部分的强度与散热条件 当背吃刀量αp和进给量f相同时,主偏角的变化将改变切屑形状,使切削层参数发生变化,从而影响切削刃上的负荷。当主偏角κr减小时,由于切削层公称宽度bd=fsinκr减小,使作用在主刀刃单位长度上的负荷减轻;且刀尖角增大,刀尖强度提高,散热条件改善。这两方面的作用利于提刀具寿命。反之,加大主偏角,则刀尖部分的强度与散热条件较差,切削厚度增大,宽度减小,单位长度刀刃上的负荷也就加重。因此,在工艺系统刚性较好时,适当减小主偏角,可以提高刀具寿命。

2)影响切削分力比值及切削层单位面积切削力 当κr减小时,由于吃刀量减小,变形系数增大,使切削层单位面积切削力增大,在αp和f相同时,使切削功率增加。但主要的是使背向力Fp增大,容易引起工艺系统振动。当工艺系统刚性不足时,会使刀具寿命降低。

3)影响断屑效果和排屑方向,以及残留面积高度等 增大主偏角,使切削厚度增大,切削宽度减小,成为窄而厚的切屑,有利于切屑折断,在孔加工刀具中可使切屑沿轴向顺利流出。

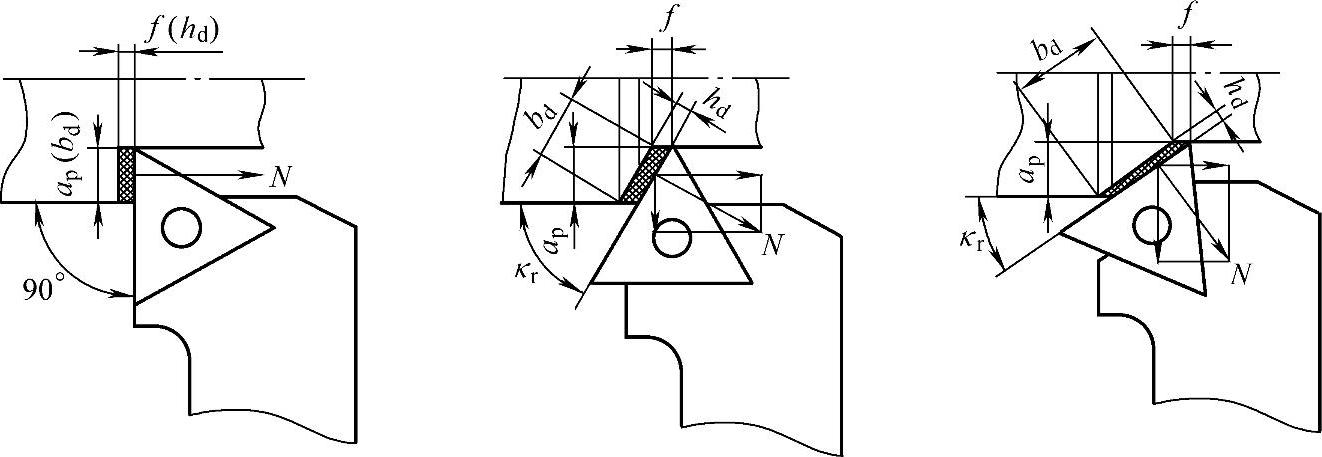

(2)主偏角的选择 主偏角要根据工件、刀具和机床的工艺系统刚性、工件材料的性质和工件表面形状的要求,进行合理选择(表2-7)。

1)当工艺系统刚性足够时,应选用较小的主偏角,以提高刀具的寿命;当刚性不足时,必须采用较大的主偏角,以减少背向力,避免振动,如车细长轴时应采用90°主偏角车刀。

2)在加工高强度、高硬度材料时,刀具的磨损特别快,应选用较小的主偏角(一般在30°左右,甚至更小),以减轻刀刃负荷,增加刀尖强度。

3)加工有台阶或带倒角的工件,刀具主偏角的大小必须适应工件形状的要求。加工直角台阶,必须采用主偏角为90°的刀具;切45°倒角时,必须采用主偏角为45°的刀具。

表2-7 主偏角参考值

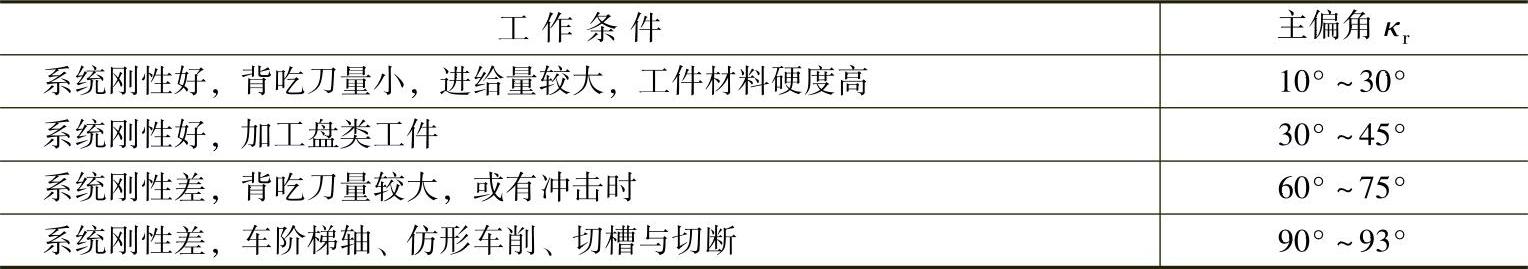

4.刀尖与刀尖角

刀尖是切削中工作条件最恶劣、结构较薄弱的部分,强度和散热条件都很差。增强刀尖,对提高刀具寿命有重要意义。若采用减小主、副偏角的办法增强刀尖,常会使背向力Fp增大,引起振动,因此选择合适的刀尖十分重要,具体参见表2-8。

表2-8 刀尖形状与参数选用

5.刃倾角

(1)刃倾角的作用 刃倾角的大小代表了主刀刃和前面的倾斜程度。它的主用有:

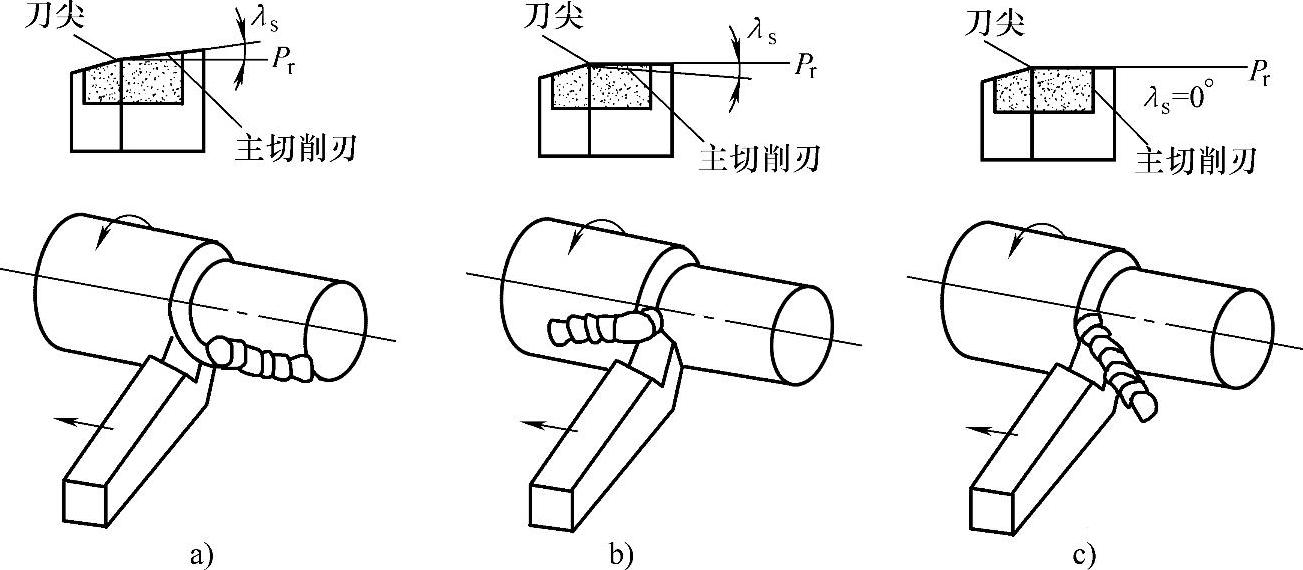

1)影响排屑方向:当刃倾角λs=0°时,切屑垂直于切削刃流出;当λs为负值时,切屑向已加工表面流出;当λs为正值时,切屑向待加工表面流出,如图2-15所示。

图2-15 刃倾角对切屑流向的影响

a)刃倾角为负值(用于粗加工) b)刃倾角为正值(用于精加工) c)刃倾角为零

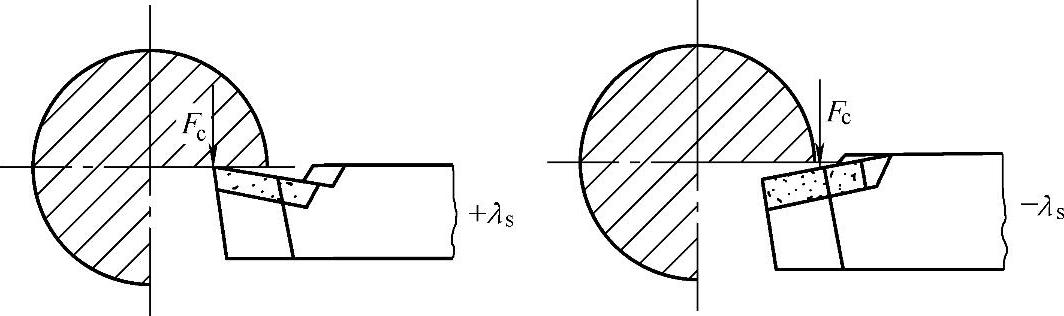

2)影响刀尖强度:在切削断续表面的工件时,负刃倾角因刀尖位于切削刃的最低点,使离刀尖较远部分的切削刃首先接触工件,从而可避免刀尖受冲击;而正刃倾角因刀尖位于切削刃的最高点,刀尖首先与工件接触,受到冲击载荷,容易引起崩刃。刃倾角对刀尖强度的影响如图2-16所示。

图2-16 刃倾角对刀尖强度的影响

3)影响切削刃锋利特性:当刃倾角的绝对值增大时,刀具的实际前角γoe增大,刀具的切削刃变得锋利,可切下很薄的切削层。

4)影响工件的加工质量:小刃倾角使背向力Fp增大,进给力Ff减小,特别当刃倾角为负值时,被加工的工件容易产生弯曲变形(车削外圆件)和振动,使工件质量下降。

(2)刃倾角的选择 刃倾角主要根据刀具强度、流屑方向和加工条件而定,参见表2-9。

表2-9 刃倾角λs值选用表 (单位:°)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。