近年来,快速发展的数控加工工艺技术促进了数控刀具结构基础科研和新产品的研发。世界各大厂商生产的数控机床用刀具种类、规格繁多,数量庞大,往往令人眼花缭乱,不得要领。一般情况下,数控加工刀具可分为常规刀具和模块化刀具两大类。模块化刀具是发展方向,其主要优点:其一提高刀具的标准化,加快换刀及安装时间,减少停机时间,提高生产加工时间;其二扩大刀具的利用率,充分发挥刀具的性能,提高刀具的管理及柔性加工水平,有效地消除刀具测量工作的加工中断现象。随着模块化刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。具体使用中,数控刀具根据不同原则可以分为以下几类:

1.从结构上分

(1)整体式 是指刀具切削部分和夹持部分为一体结构的刀具。

(2)镶嵌式 又可分为焊接式和机夹式。机夹式根据刀体结构不同,分为可转位和不转位。

(3)减振式 当刀具的工作臂长度与直径之比较大时,为了减少刀具的振动,提高加工精度,多采用此类刀具。

(4)内冷式 切削液通过刀体内部由喷孔喷射到刀具的切削刃部。

(5)特殊形式 如复合刀具、可逆攻螺纹刀具等。

2.从切削工艺上分

(1)车削刀具 常规车削刀具分外圆、内孔、外螺纹、内螺纹、切槽、切端面、切端面环槽、切断等刀具。数控车床一般使用标准的机夹可转位刀具,机夹可转位刀具的刀片和刀体都有标准,刀片材料采用硬质合金、涂层硬质合金及高速钢。从切削方式上分为三类:圆表面切削刀具、端面切削刀具和中心孔类刀具。

(2)铣削刀具 铣削刀具是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时各刀齿依次间歇地切去工件的余量。铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等。常用的有面铣刀、立铣刀、三面刃铣刀等刀具。

面铣刀(也叫端铣刀)是圆周表面和端面上都有切削刃,端部切削刃为副切削刃,结构形式有套式镶齿结构和刀片机夹可转位结构,刀齿材料为高速钢或硬质合金,刀体多为40Cr。立铣刀是数控机床上用得最多的一种铣刀,它的圆柱表面和端面上都有切削刃,可同时进行切削,也可单独进行切削,结构有整体式和机夹式等。三面刃铣刀通常在卧式铣床上使用,其外圆和两个端面靠近外圆的部位都有切削刃(像宽锯齿状),所以称为三面刃铣刀。铣削时主要利用刀具周边的切削刃进行切削,常用于铣槽和切断。铣削刀具除上面提到的三种外,还有模具铣刀、键槽铣刀、鼓形铣刀、成形铣刀等其他种类。

(3)孔加工刀具 孔加工刀具分为孔粗加工、孔精加工、螺纹加工等刀具,可在数控车床、车削中心、数控镗铣床和加工中心上使用。它的结构和联接形式有直柄、锥柄、螺纹联接、模块式联接(圆锥或圆柱联接)等多种。

3.从制造所采用的材料分

(1)高速钢刀具 高速钢通常是型坯材料,韧性较硬质合金好,硬度、耐磨性和热硬性较硬质合金差,不适于切削硬度较高的材料,也不适于进行高速切削。高速钢刀具使用前需生产者自行刃磨,且刃磨方便,适于各种特殊的非标准刀具。(https://www.xing528.com)

(2)硬质合金刀具 硬质合金刀片切削性能优异,在数控车削中广泛使用。硬质合金刀片有标准规格系列产品,具体技术参数和切削性能由刀具生产厂家提供。

硬质合金刀片按国际标准分为三大类:P类,M类,K类。

1)P类——适于加工钢、长屑可锻铸铁,相当于我国的YT类。

2)M类——适于加工奥氏体不锈钢、铸铁、高锰钢、合金铸铁等,相当于我国的YW类。

3)K类——适于加工铸铁、冷硬铸铁、短屑可锻铸铁、非钛合金,相当于我国的YG类。

(3)陶瓷刀具 陶瓷刀具是利用属于非金属材料的特种陶瓷原料加工而成,由于控制了原料纯度和颗粒尺寸细化,并添加了各种碳化物、氮化物、硼化物和氧化物等改善其性能,同时通过颗粒、晶须、相变、微裂纹和几种增韧机理的协同作用,提高其断裂韧度,不仅使抗弯强度提高到0.9~1.0GPa(高的可达1.3~1.5GPa),而且断裂韧度和抗冲击性能都有很大提高,应用范围日益扩大。除可用于一般的精加工和半精加工外,也可用于冲击负荷下的粗加工,在国际上是公认的提高生产效率最有潜质的刀具。

(4)立方氮化硼刀具 立方氮化硼刀具是指用立方氮化硼(Cubic Boron Ni-tride,CBN)做成切削部分的刀具。立方氮化硼是氮化硼BN的同素异构体之一,结构与金刚石相似,是用超高温超高压技术人工合成的超硬材料。其硬度仅次于金刚石(显微硬度可达8000~9000HV),且热稳定性高(达1250~1350℃),对铁族元素化学惰性大,抗黏结能力强,用金刚石砂轮即可磨削开刃,故适于加工35HRC以上的硬质材料,如各种淬硬钢(碳素工具钢、合金工具钢、高速钢、轴承钢、模具钢等)、冷硬铸铁、钴基和镍基高温合金、硬质合金、表面喷涂(焊)材料等高硬及耐磨材料,也可用于钛合金、纯镍、纯钨及其他材料的加工。用立方氮化硼刀具加工淬硬钢的表面粗糙度值可达Ra0.4~1.6μm,精度可达IT6~IT7。

(5)金刚石刀具 可以制成切削刀具的金刚石材料有天然单晶金刚石和人造聚晶金刚石两类。天然单晶金刚石硬度达9000~10000HV,是自然界中最硬的物质。这种材料耐磨性极好,制成刀具在切削中可长时间保持尺寸的稳定,故而有很长的刀具寿命。天然金刚石刀具刃口可以加工到极其锋利,可用于高速超精加工有色金属及其合金,如铝、黄金、巴氏合金、铍铜、紫铜等。天然金刚石材料韧性很差,抗弯强度很低,仅为0.2~0.5GPa。热稳定性差,温度达到700~800℃时就会失去硬度,温度再高就会碳化。另外,它与铁的亲和力很强,一般不适于加工钢铁。

人造聚晶金刚石(Poly Crystalline Diamond,PCD)是在高温高压下将金刚石微粉加溶剂聚合而成的多晶体材料。PCD的硬度比天然金刚石低(6000HV左右),但抗弯强度比天然金刚石高很多。另外,通过调整金刚石微粉的粒度和浓度,使PCD制品的力学性能物理性能发生改变,以适应不同材质、不同加工环境的需要。PCD刀具比天然金刚石的抗冲击和抗振性能高出很多。与硬质合金相比,人造聚晶金刚石硬度高出3~4倍,耐磨性和寿命高50~100倍,切削速度可提高5~20倍,表面粗糙度值可达到Ra0.05μm,切削效率高,加工精度稳定。PCD同天然金刚石一样,不适合加工钢和铸铁。这种刀具主要用于加工有色金属及非金属材料,如铝、铜、锌、金、银、铂及其合金,还有陶瓷、碳纤维、橡胶、塑料等。

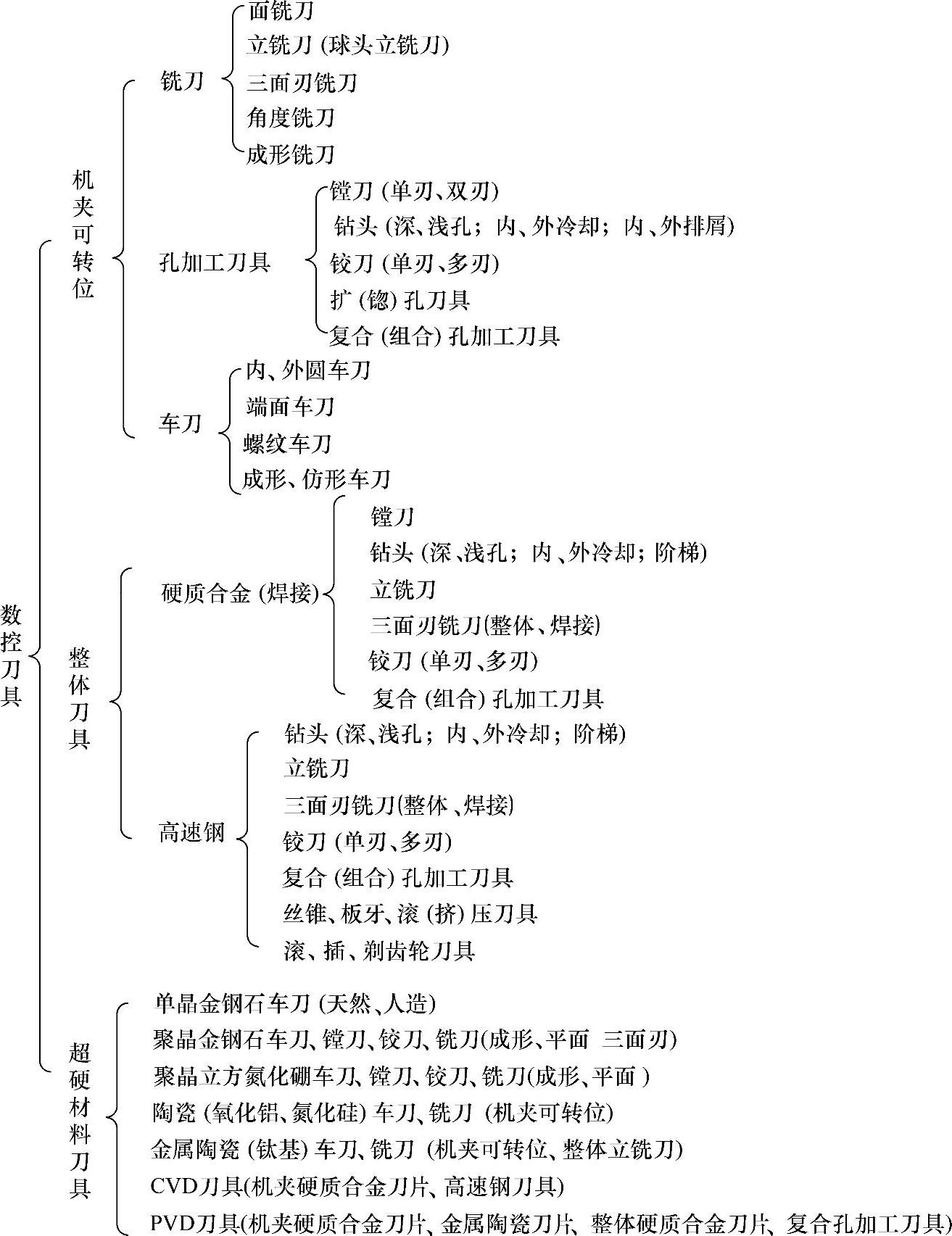

近年来,数控刀具材料新产品的研发在超硬材料(金刚石、TiC基类金属陶瓷、立方氮化硼、Al2O3、Si3 N4基类陶瓷),W、Co类涂层,细颗粒(超细颗粒)硬质合金基体及含Go类粉末冶金高速钢等领域进展速度较快,超硬材料刀具已和机夹可转位刀具、整体刀具并列为第三大类广泛使用的刀具。图1-3所示为机夹可转位刀具、整体刀具及超硬材料刀具分类图。

图1-3 机夹可转位刀具、整体刀具及超硬材料刀具分类图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。