数控加工具有高速、高效和自动化程度高等特点,数控刀具是实现数控加工的关键技术之一。为了适应数控加工技术的需要,保证优质、高效地完成数控加工任务,对数控加工刀具提出了比传统加工用刀具更高的要求,它不仅要求刀具耐磨损、寿命长、可靠性好、精度高、刚性好,而且要求刀具尺寸稳定、安装调整方便等。数控加工对刀具提出的具体要求如下:

(1)刀具材料应具有高的可靠性 数控加工在数控机床或加工中心上进行,切削速度和自动化程度高,要求刀具应具有很高的可靠性,并且要求刀具的寿命长、切削性能稳定、质量一致性好、重复精度高。

解决刀具的可靠性问题,成为数控加工成功应用的关键技术之一。在选择数控加工刀具时,除需要考虑刀具材料本身的可靠性外,还应考虑刀具的结构和夹固的可靠性。

(2)刀具材料应具有高的耐热性、抗热冲击性和高温力学性能 为了提高生产效率,现在的数控机床向着高速度、高刚性和大功率发展,切削速度的增大,往往会导致切削温度的急剧升高。因此,要求刀具材料的熔点高、氧化温度高、耐热性好、抗热冲击性能强,同时还要求刀具材料具有很高的高温力学性能,如高温强度、高温硬度、高温韧性等。

(3)数控刀具应具有高的精度 在数控加工生产中,被加工零件要求在一次装夹后完成其加工精度。因此,要求刀具借助专用对刀装置或对刀仪,调整到所要求的尺寸精度后,再安装到机床上应用。这样就要求刀具的制造精度要高。尤其在使用可转位结构的刀具时,刀片的尺寸公差、刀片转位后刀尖空间位置尺寸的重复精度,都有严格的精度要求。

(4)数控刀具应能实现快速更换 数控刀具应能与数控机床快速、准确地接合和脱开,并能适应机械手和机器人的操作,并且要求刀具互换性好、更换迅速、尺寸调整方便、安装可靠,以减少因更换刀具而造成的停顿时间。刀具的尺寸应能借助于对刀仪在机外进行预调,以减少换刀调整的停机时间。现在的数控加工中心多采用自动换刀装置。

(5)数控刀具应系列化、标准化和通用化 尽量减少刀具规格,以利于数控编程和便于刀具管理,降低加工成本,提高生产效率,建立刀具准备单元,进行集中管理,负责刀具的保管、维护、预调、配置等工作。

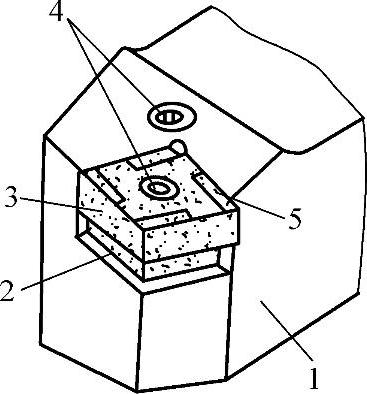

图1-1 可转位车刀的刀头(https://www.xing528.com)

1—刀杆 2—刀垫 3—刀片 4—夹固元件 5—断屑槽

(6)数控刀具大量采用机夹可转位刀具 由于机夹可转位刀具能满足耐用、稳定、易调和可换等要求,目前,在数控机床及加工中心等设备上,广泛采用机夹可转位刀具结构。机夹可转位刀具在数量上已达到整个数控刀具的30%~40%。图1-1所示为可转位车刀的刀头。

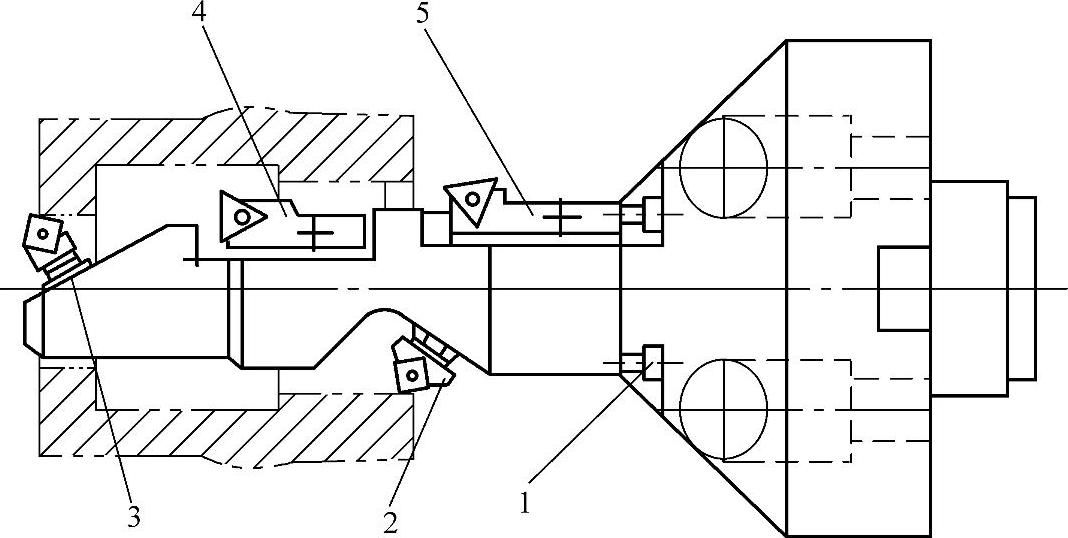

(7)数控刀具大量采用多功能复合刀具及专用刀具 为了充分发挥数控机床的技术优势,提高加工效率,对复杂零件加工要求在一次装夹中进行多工序的集中加工,并淡化传统的车、铣、镗、螺纹加工等不同切削工艺的界限,是提高数控机床效率、加快产品开发的有效途径。为此,对数控刀具提出了多功能(复合刀具)的新要求,要求一种刀具能完成零件不同工序的加工,减少换刀次数,节省换刀时间,减少刀具的数量和库存量,便于刀具管理。如镗铣刀、钻铣刀等,使原来需要多道工序、几种刀具才能完成的工序,在一道工序中由一把刀完成,不仅提高了生产效率,保证了加工精度,而且明显减少了刀具数量。图1-2所示为半精镗、精镗机油泵孔及孔口倒角用的可转位复合镗刀。

图1-2 半精镗、精镗机油泵孔及孔口倒角用的可转位复合镗刀

1—刀体 2、3—微调镗刀头 4、5—小刀夹

(8)数控刀具应能可靠断屑或卷屑 为了保证自动生产的稳定进行,数控加工对切屑处理有更高的要求。切削塑性材料时,切屑的折断与卷曲,常常是决定数控加工能否正常进行的重要因素。因此,数控刀具必须具有很好的断屑、卷屑和排屑性能。要求切屑不能缠绕在刀具或工件上、切屑不影响工件的已加工表面、不妨碍后续工序进行。数控刀具一般都采取了一定的断屑措施(如可靠的断屑槽型、断屑台和断屑器等),以便可靠断屑或卷屑。

(9)数控刀具材料应能适应难加工材料和新型材料加工的需要 随着科学技术的发展,对工程材料提出了越来越高的要求,各种高强度、高硬度、耐腐蚀和耐高温的工程材料越来越多地被采用。它们中多数属于难加工材料,目前难加工材料已占工件的40%以上。因此,数控加工刀具应能适应难加工材料和新型材料加工的需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。