改善钢的性能,主要有两种途径:在钢铁的冶炼过程中,加入所需的合金元素;对材料进行热处理。

热处理是指将钢在固态下加热、保温和冷却,以改变钢的组织结构,获得所需要性能的一种工艺。通过钢的热处理,可以充分发挥金属材料的性能,满足其加工和使用要求,延长机器零件的使用寿命,节约金属材料。各种机械零件中,大多数都要经过热处理才投入使用。

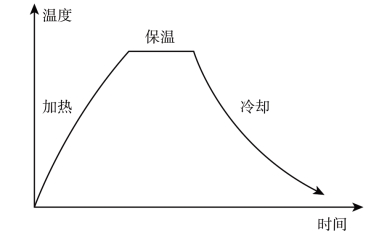

为简明表示热处理的基本工艺过程,通常用温度-时间坐标绘出热处理工艺曲线,如图3-1-12所示。

图3-1-12 热处理工艺曲线

常用的热处理分为钢的普通热处理、钢的表面热处理钢两大类。

1.钢的普通热处理

(1)退火

把工件加热到临界点温度Ac1(727℃)以下的某一温度,保温一定时间后随炉降温而缓慢冷却的热处理 方法。

退火的主要目的是用来降低钢的硬度,提高钢的切削加工性,改善钢的机械性能,消除铸、锻件等的内应力,以防止变形和开裂,并均匀组织、细化晶粒,为后续工序做组织准备。

根据钢的成分、原始组织和目的不同,退火又可分为完全退火、等温退火、球化退火和去应力退火。

(2)正火

将钢件加热到Ac3(或Accm)以上30℃~50℃,保温一定时间后,在空气中冷却的热处理工艺。正火的目的主要是用来处理低碳钢、中碳钢零件,细化其组织,减小内应力,提高钢的强度和韧性。

退火和正火都是应用非常广泛的热处理工艺。一般作为预先热处理,安排在铸铁和锻造之后,切削(粗)加工之前,用来消除前一工序所带来的某些缺陷,为随后工序做组织准备。对于要求不高的工件,也可做最终热处理。

正火与退火相比具有以下特点:

①由于冷却速度较退火快,所得组织比退火时要细。

②正火后的零件的强度和硬度比退火时高,且含碳量越高,差别越大。

③低碳钢经正火处理后的强度与硬度,与退火处理的差别不多,但正火处理是在炉外进行,不占用设备,生产效率高,所以低碳钢多采用正火代替退火处理。

④中碳钢的正火可替代调质处理,为高频淬火做准备。

⑤高碳钢可消除网状渗碳体,为球化退火做准备。

(3)淬火

将工件加热到适当的温度(对碳钢一般加热到760℃~820℃),保温后在水中或油中快速冷却的热处理方法。(https://www.xing528.com)

淬火的目的:工件经淬火后可获得高硬度的组织,可提高钢的强度、硬度和耐磨性,但工件淬火后脆性增加,内部产生很大的内应力,使工件变形甚至开裂,所以工件淬火后一般都要及时进行回火处理。

钢的淬硬性:钢在理想条件下进行淬火硬化所能达到的最高硬度的能力。

钢的淬透性:钢在规定条件下淬火时获得淬硬层深度的能力。

(4)回火

回火是淬火后的钢加热到奥氏体转变温度以下某一温度,保温后冷却下来的一种热处理工艺。

淬火后的零件必须马上进行回火处理,目的是减小或消除淬火应力,防止工件变形、开裂及获得所需要的力学性能。在回火过程中,随着组织的变化,钢的性能也相应发生改变。随着加热温度的升高,钢的强度、硬度下降,而塑性、韧性提高。

根据回火温度不同,回火分为高温回火、中温回火和低温回火,如表3-1-11所示。

表3-1-11 回火的分类

淬火后高温回火的热处理工艺称为调质。调质处理可以使钢的性能、材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。

2.钢的表面热处理

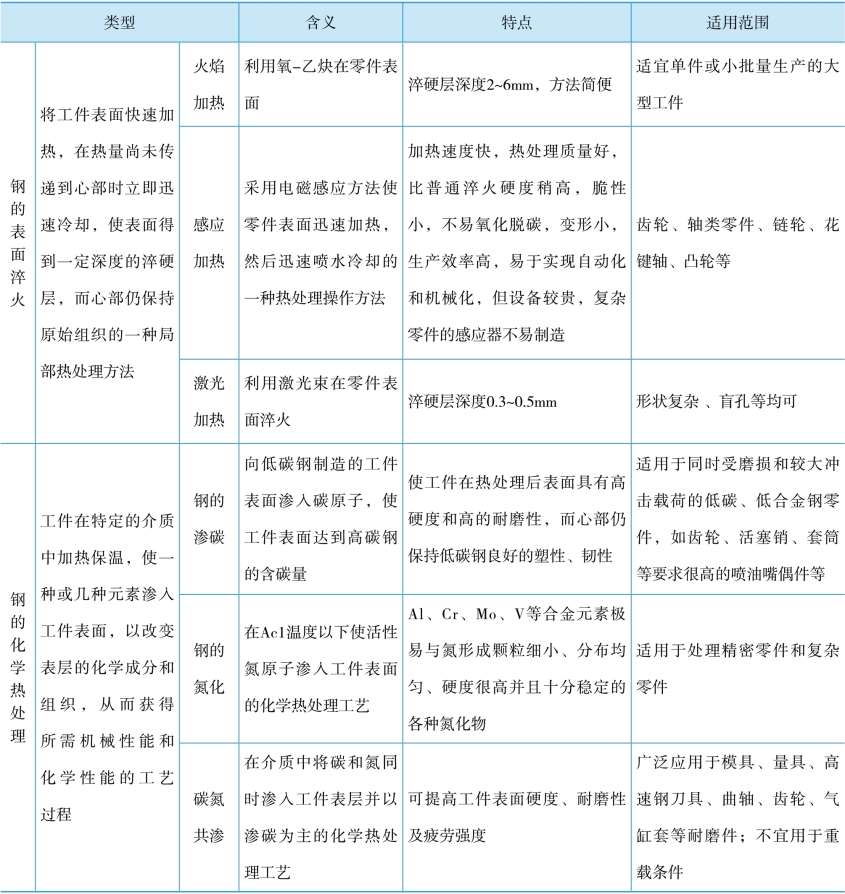

表面热处理使零件表面层获得高的耐磨性、抗蚀性、抗疲劳性,而心部保持原来良好的韧性和塑性的热处理方法。根据热处理方式的不同,表面热处理可分为钢的表面淬火和钢的化学热处理。钢的表面热处理如表3-1-12所示。

表3-1-12 钢的表面热处理

使用中应注意:

渗碳淬火后,工件表面硬度高,因此一般在渗碳前进行机械加工;对渗碳件,设计中应注明渗碳淬火及回火硬度、渗碳部位及渗碳组织;对不能渗碳的某些部位,在渗碳前镀铜或涂上其他防渗物质或留有足够的加工余量。

3.常见热处理的应用

一般机械零件的加工工艺路线是:锻造(铸造)→预先热处理(退火或正火)→切削加工→最终热处理→磨削加工。

确定热处理加热温度、保温时间、冷却介质等工艺参数称为热处理工艺。在机械零件或工模具的制造过程中,往往要经过各种冷、热加工,同时在各种加工工序之间还经常要穿插多次热处理工艺。

(1)加工一把形状简单的车刀,要求耐磨(60~62HRC,)材料选用T10钢。其加工工艺为:下料→球化退火→粗加工→淬火+低温回火→精加工。

(2)某机床主轴,要求良好的综合力学性能,轴颈部分要求耐磨(50~58HRC),材料选用45钢。其加工工艺为:下料→退火(或正火)→粗加工→调质处理→中频感应加热表面淬火(轴颈)+低温回火→精加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。