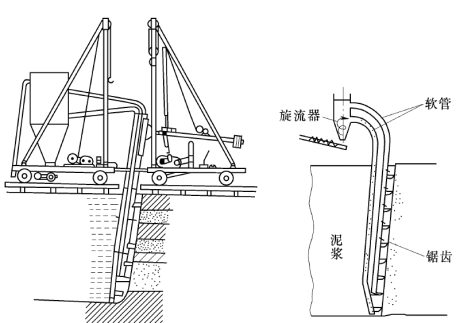

锯槽破土(岩)建槽原理见图2.3。

图2.3 锯槽破土(岩)建槽原理图

锯管在槽内作近乎垂直的上下往复运动,锯板上的锯齿紧贴槽端锯取岩石;压在槽端上的正压力来自锯管倾斜产生的水平分力和辅助系统提供的水平力,这种正压力不大,要使岩屑尽量从工作面脱落,以减少重复破碎,提高锯槽效率。在砂砾层中每小时破岩体积可达4~5m3。

锯管上下运动的频率决定工作平稳性和锯进效率,锯管的摆动近似地按正弦波的规律进行,摆动加速度为

式中 A——摆幅,根据锯机的长度,选用60~70cm;

ω——振动角速度;

n——拐臂转速,r/min。

锯管在工作中,由于地层不均一还可能产生瞬间跳动,这种跳动可以与总体的摆动产生不利组合,引起锯机的强烈冲击,所以锯机上下锯动频率选在25~30次/min。

锯动功率与锯槽深度、宽度、地层特性、循环液粘度和平衡器的合理性有关。根据对比,当深度在50m以内、宽度在0.3m以内时,功率为30~37kW为宜。

锯机的摆动体系主要由锯管、摆梁、平衡块等组成,摆动体系的质量大,锯机承受的冲击也大。锯管质量大小又与产生锯进的水平分力成正比,不能过小,目前控制摆动体系的总质量在6t以内,若摆动质量过大则应在摆动频率和平衡方式上进行调整,确保锯机运转的平稳性。

锯机的出渣功能直接关系到锯槽的效率和工作条件,DY系列锯机系采用气举反循环出渣,它具有故障少、效率高、操作方便等优点,但消耗功率较大;在槽浅、地层合适的条件下也可用泵吸反循环出渣。

反循环排渣的通病是排出颗粒的大小受排渣管内径的限制,锯管排渣也存在这一问题,所以一般情况下,使用内径较大的排渣管加上其他措施,也可用于含少量粒径100~200mm 颗粒的地层。(https://www.xing528.com)

锯机采用悬流除砂器进行浆渣分离,分离出的渣从旋流器的底部连续排出,当泥浆粘度适当时,0.5mm以上的颗粒可以同时分离出,并有专门装置以减少排渣时泥浆的损耗。清渣后泥浆又从锯管前部流出,起到冲刷工作面和加速槽内浆液循环的作用,充分合理地利用了循环浆液的能量。锯管结构及渣浆分离循环的原理见图2.3。

图2.4 用冲击钻施工槽底示意图

锯机工作时,要求锯管保持最优倾斜角度,在槽深大于20m 时为83°~87°,当槽深小于20m 时,通过辅助机构可以使锯管角度保持87°~90°,锯机可自动前进,前进速度可自动调整,一般为0.1~2m/h,锯机设计速度为0~30m/h,无级调速,操作方便。

锯槽施工法只适用于锯割松散地层,最好是N 值小于30 的地层,若防渗墙要求全封闭,墙底插入不透水岩石内0.5~1m,这就需要几种工艺联合作业来完成,一般是用锯槽法锯至基岩顶板附近,再用冲击成槽法,将槽加深至设计深度。当透水层下部有松散的粘性土层可用为隔水层时,仅用锯槽法就可建造理想的全封闭防渗墙,见图2.4。

锯槽法宜施工槽底深度起伏差小的工程,若槽底深度变化较大,施工宜自较深的地方向较浅的地方锯进。在锯槽前应沿施工线布置足够的勘探孔,定出准确合理的槽深;锯槽严格按设计深度进行。锯槽的宽度为0.1~0.4m。锯管的形状如图2.5 所示。

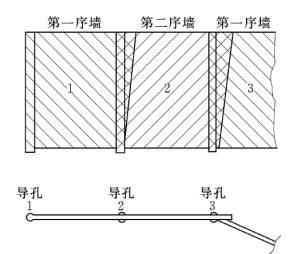

锯机工作时,锯管与锯机摆梁之间为双向绞接,即锯管可前后左右摆动,使之处于自由悬挂状态,锯齿锯割岩石主要是向上运动时完成,由于锯管稍有倾斜,锯管的长度很大,又有一定的刚度,所以这种工艺只宜施工直线状的长槽,或通过导向孔施工折线状的槽,见图2.6。

图2.5 锯管图

图2.6 导孔及折墙的施工

锯管的结构与锯木头的拉锯相似,在槽内的运动部分结构简单,地下没有相对运动件,锯槽的宽度决定于破岩锯板的宽度。若地层颗粒较小,允许用较小的管径排渣,槽的深度较浅,对锯管的强度要求不高,锯板的宽度可为0.1m甚至更窄一些,这可以适应某些中小型水利工程采用铺膜防渗,明显地减少工程量,加快进度,降低成本。在一般情况下锯槽宽度0.2m左右。这样的锯管不过于笨重又有足够的刚度,可以排出地层中的直径100mm左右的岩渣。在特殊情况下锯管内径可加大到200~300m,锯槽宽度可达0.3~0.4m,排渣的粒径可达150~200mm。为控制摆动体系质量,锯槽深度不宜过大。

控制锯槽施工的深度的主要因素有锯管的刚度、摆动体系的质量、钢管斜作业槽底滞后于槽口的距离等,它的最适宜深度是15~30m。已施工的最大深度为47m,宽度为0.15~0.22m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。