1.装配前的准备

装配前的准备工作是装配工艺的重要组成部分。充分、细致的准备工作是高质量、高效率地完成装配工作的有力保证。装配前的准备工作,通常包括以下几个方面:

(1)熟悉产品图样和工艺规程 产品图样和工艺规程是整个装配工作的主要依据,通过熟悉图样和工艺规程,应达到以下目的:

1)了解产品的用途、特性、结构特点、数量和装配技术要求,并依此确定装配方法。

2)了解各零件间的位置关系、连接形式、装配尺寸和精度,选择好定位基准和装配夹具类型。

3)了解各零件的数量、材质及其特性。

(2)划分部件 金属结构产品是一个独立而完整的总体,由数量不等的零件和部件构成。零件是组成产品的基本件,由若干零件组成一个可独立装配的、相对完整的结构称为部件。

对于大型、复杂的金属结构产品,通常是将总体分成若干个部件,将各部件装配或焊接后,再进行总装。这样,可以减少总装时间,减少许多不利的焊接位置,扩大自动焊、半自动焊的应用,减少高空作业,改善施工条件,提高装配效率,保证装配质量。同时,也有利于实现装配工作机械化。

划分部件时应考虑下列几点:

1)尽量使划分出的部件有一个比较规则、完整的轮廓形状。

2)部件之间的连接处不宜太复杂,以便于总装时的定位、夹紧和测量。

3)部件装配后,能有效地保证装配质量。

大型金属构件设计图样中,已表明了部件划分的形式,只有在设计未规定的情况下,冷作工可以根据产品特点和施工条件,考虑部件划分问题。

(3)装配现场的设置 装配工作场地应尽量选择在起重机械的工作区间内,而且场地应平整、清洁、便于安置装配工作台或装配胎具。零件堆放要整齐,便于取用,人行道应畅通,还要保证运输车辆通行无阻。

在装配场地周围,应选择适当的位置安置工具箱、焊机、气割设备,同时根据装配需要配置其他设备,如钳工台和台虎钳等。

(4)工具、量具、夹具和吊具的准备 装配前,应备齐装配中常用的工具、量具、夹具和吊具。常用的工具有大锤、锤子、錾子、手砂轮、撬杠、扳手及各种划线用工具等。常用的量具有钢卷尺、钢直尺、水平尺、吊线锤、直角尺及各种检验零件定位的样板等。装配中常用的夹具本章已有介绍,此处不再赘述。

此外,装配前还要根据不同结构的具体情况,准备或制作一些专用的工具、夹具和胎具。

(5)零、部件预检和防锈蚀 产品装配前,对于从上道工序转来或从零件库中领取的零、部件及装配中所使用的辅助材料,都要进行核对和检查,以便于装配工作的顺利进行。零、部件预检的主要内容有:

1)按图样和工艺文件检查零、部件的形状、尺寸和材质。

2)查对零、部件的数量。

3)核对焊条等辅助材料的规格、型号与工艺要求是否相符。

4)按工艺规定,检查螺栓、螺母等辅助零件的规格、材质。

装配前还要对零部件连接处的表面进行去毛刺、除锈等清理工作,并在清理后,按技术要求进行防锈处理。对于零部件在装配后难于施行清理、防锈处理的部位,也应在装配前采取措施。

(6)安全措施 在装配工作中,大部分属于多工种联合作业,涉及不安全的因素很多。因此,安全措施尤为重要,必须在装配前的准备工作中予以充分的考虑。例如,氧气瓶和乙炔瓶要放在离人行道和火源较远的地方;消防用具要放在取用方便的地方;所有的吊具要进行严格的检查;接电的地方要有预防触电的措施;高空作业的安全带要经过严格的检查等。

2.装配方式与支承形式

(1)装配方式 金属结构件的装配方式按装配时的结构位置划分,主要有正装、倒装和卧装。正装和倒装又称立装,如图5-2所示。所谓正装,是指工件在装配中所处的位置,与其使用时位置相同,图5-2a所示的铁道车辆总装,就是采用的正装方式。倒装是指工件在装配中所处的位置与其使用时的位置相反,图5-2b所示的翻斗车车体装配,就是采用将车体倒置过来,以车体敞口平面与工作台接触的倒装法。卧装是指将工件按其使用位置垂直旋转90°,使它的侧面与工作台相接触而进行装配,图5-2c所示的多头钻的床身装配,就采用了卧装的方式。

一个工件采用何种方式进行装配,一般可以从下列几方面考虑:

1)有利于达到装配要求,保证产品的质量。

2)所选的装配方式,应使工件在装配中较容易地获得稳定的支承。例如,顶部大、底部小的工件一般采用倒装;细高的工件一般采用卧装。

3)所选的装配方式,应有利于工件上各零件的定位、夹紧和测量,以保证装配质量。

4)所选的装配方式,应有利于装配中及装配后的焊接和其他连接。

5)所选的装配方式,应与装配场地的大小、起重机械的能力等工作条件相适应。

选定了工件的装配方式以后,即可根据工件的结构特点、数量和装配技术要求等因素,确定工件在装配中的支承形式。

(2)工件的支承形式 工件在装配中的支承形式,分为装配平台支承和装配胎架支承。

1)装配平台装配平台一般水平放置,而且它的工作表面要求达到一定的平直度。冷作工常用的装配平台有以下几种:

①铸铁平台。铸铁平台由一块或多块经过表面加工的铸铁制成,它坚固耐用,工作表面精度较高。为了便于夹紧工件和进行某些作业,铸铁平台上有许多通孔或沟槽,可用于零件加工和结构的装配。

图5-2 装配方式

a)正装 b)倒装 c)卧装

②钢结构平台。钢结构平台由厚钢板和型钢组合而成,有时也将厚钢板直接铺在平整的地面上,构成简易的钢结构平台。它的工作表面一般不经切削加工,所以平直度比铸铁平台差,常用于拼接钢板或装配精度要求不高的工件。

③导轨平台。导轨平台由一些导轨安装在混凝土基础上制成,每条导轨的上表面都经过切削加工,并有紧固工件用的螺栓沟槽,主要用于装配大型工件。

④水泥平台。水泥平台用钢筋混凝土制成。平台上预埋一些拉环、柱桩和交叉设置的扁钢,作为装配中固定工件用。这种平台多用于大型工件的装配。

⑤电磁平台。电磁平台的主体用钢板和型钢制成,在平台内安置许多电磁铁,通电后,可将工件吸附在平台上。电磁平台多用于板材的拼接,因为电磁铁对钢板的吸附作用能有效地减少焊接变形。

2)装配胎架。若工件结构不适于以装配平台作支承(如船舶、飞机和各种容器等)时,就需制造装配胎架来支承工件,进行装配。

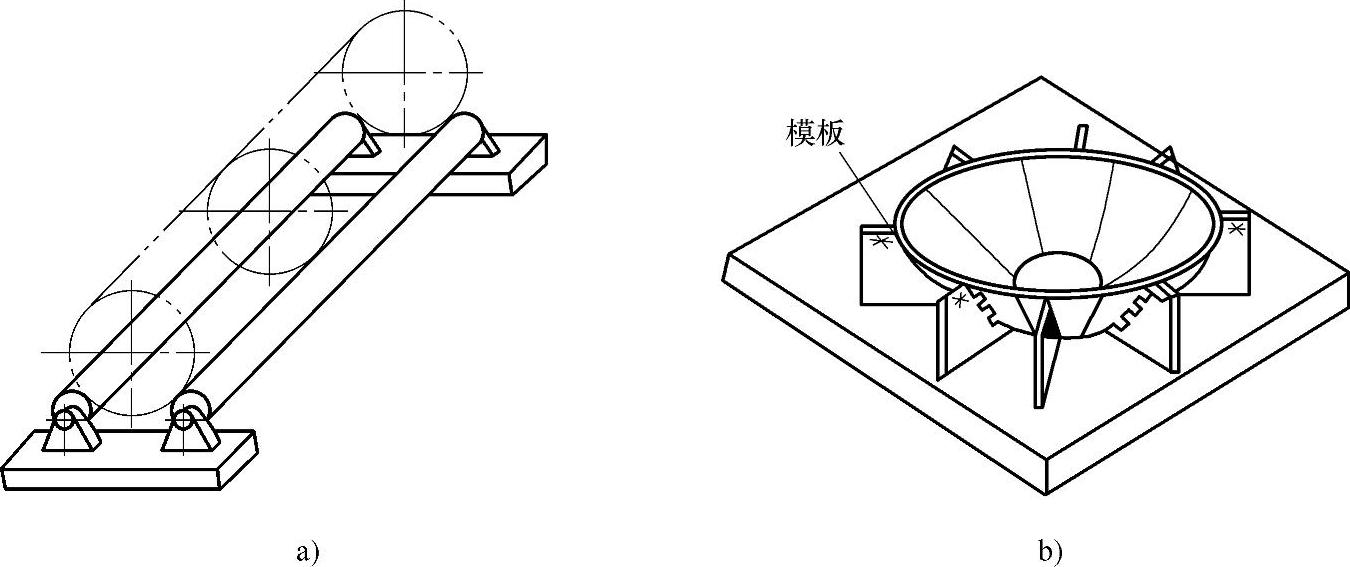

装配胎架按其功能分为通用胎架和专用胎架。图5-3a所示为装配圆筒形工件的通用胎架,由两根辊筒平行地装在固定支架上构成,辊筒间保持一定距离。在装配不同直径的圆筒形工件时,均可用它来对工件进行支承定位。

图5-3b所示为装配油罐罐顶的专用胎架。模板构成胎架支承工作面,通过放样得出实际形状,然后加工而成。这样的专用胎架,只适用于一种形状、尺寸的工件装配使用。较为复杂的结构(如船舶分段),其装配胎架结构也较复杂,胎架的制作往往要消耗较多的工时和材料。

由于计算机应用在金属结构制造中不断深入,目前已出现通用式活络支柱式胎架,可以根据数学放样提供的数据,调节支柱的高度。纵横排列的大量支柱,可形成平面或任何形状的曲面,作结构装配的支承面。

图5-3 装配胎架

a)装配圆筒形工件的通用胎架 b)装配油罐罐顶的专用胎架

装配胎架应符合下列要求:

①胎架工作面的形状,应与工件被支承部位的形状相适应。

②胎架结构应便于在装配时对工件实施定位、夹紧等操作。

③胎架上应画出中心线、位置线、水平线和检验线等,以便于装配时对工件进行校正和检验。

④胎架必须安置在坚固的基础之上,并具有足够的强度和刚度,以避免在装配过程中基础下沉或胎架变形。

3.零件的定位

根据零件的具体情况,灵活地运用六点定位规则,来确定适宜的定位方法,以完成工件上各零件的定位,是装配工作的一项主要内容。装配时常用的定位方法有划线定位、样板定位、定位元件定位三种。

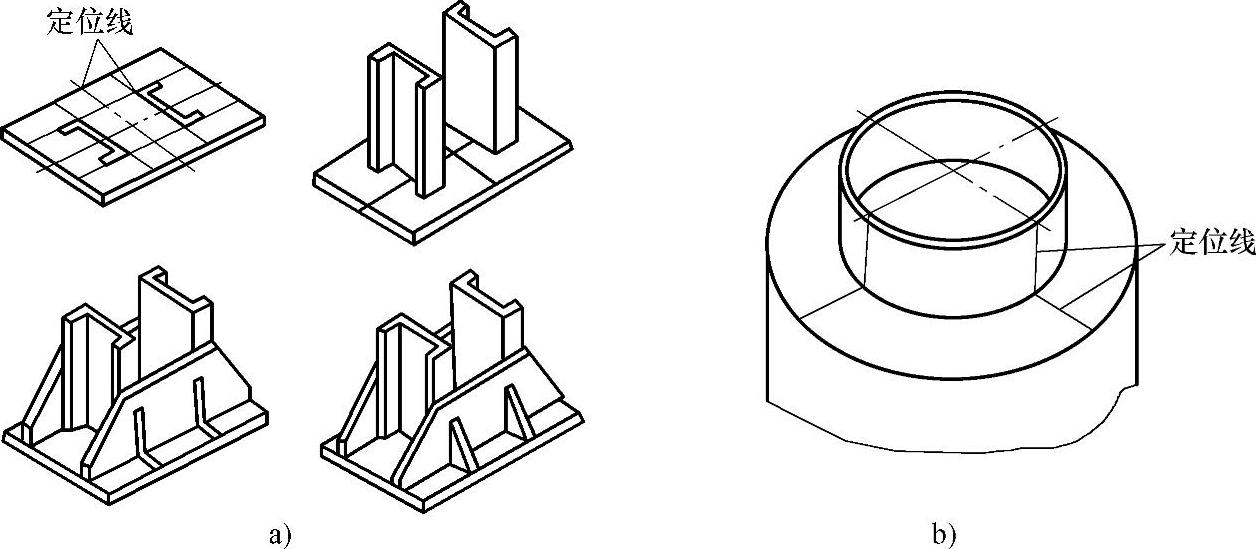

(1)划线定位 划线定位是利用在零件表面、装配平台、胎架上画出工件的中心线、接合线、轮廓线等作为定位线,来确定零件间的相互位置。

图5-4所示为利用划在零件表面的定位线,进行零件定位的两个例子。图5-4a所示是以划在工件底板上的中心线和接合线作定位线,来确定槽钢、立板和三角形加强板的位置;图5-4b所示是利用大圆筒盖板上的中心线和小圆筒上的等分线(也常称其为中心线),来确定两者的相对位置。

“地样装配法”是划线定位的一种典型应用形式。它是将构件的装配样图按1∶1的实际尺寸,直接绘在装配平台上,然后根据零件间接合线的位置进行装配。“地样装配法”主要适用于桁架或框架(如建筑结构框架、船舶肋骨框架等)装配。如图5-5所示是利用“地样装配法”装配钢桁架,装配时,先在平台上画出桁架的地样,如图5-5a所示;然后依照地样将零件组合起来,如图5-5b所示。

如图5-6a所示为多瓣球形封头,可采用地样装配。装配时,在平台上划出封头俯视图上、下口线和接缝线,在下口线的外圆周焊上辅助定位挡铁,然后将封头瓣片底边紧靠挡铁,并对准下口线,用直尺或吊线锤检验上口边缘的位置,使其对准平台上的上口线,如图5-6b所示,这样依次将各瓣片定位,并加临时支撑,再定位焊组装。(https://www.xing528.com)

图5-4 画线定位举例

a)以工件底板上的中心线和接合线作定位线 b)以中心线来确定两者的相对位置

图5-5 钢桁架的地样装配

a)画出桁架的地样 b)装配

图5-6 多瓣球形封头的地样装配

1—挡铁 2—吊线锤 3—平台

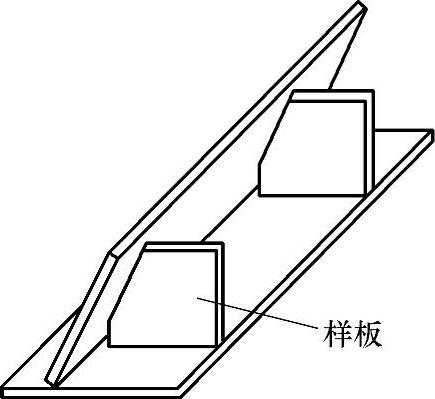

(2)样板定位 样板定位是指根据工件形状,制作相应的样板,作为空间定位线,来确定零件间的相对位置。装配时对零件的各种角度位置,通常采用样板定位。图5-7所示为斜T形结构的装配,根据斜T形结构立板的倾斜度,预先制作样板。装配时在立板和平板接合位置确定后,即以样板来确定立板的倾斜度,使其得到完全定位。

断面形状对称的结构(如屋架、梁、柱等),可采用样板定位的特殊形式——仿形复制装配进行装配定位。如图5-8a所示为简单钢桁架部件装配应用仿形复制装配的示例。在平台上先装配角钢和连接板,如图5-8b所示,连接板和角钢间用定位焊固定后,成为单面结构,以此作为仿形样板进行装配定位,即可复制出相同的单面结构,如图5-8c所示。当一批构件单面结构装配完后,再分别在每个单面结构上装配另一角钢,如图5-8d所示。从而完成整个部件的装配。

图5-7 样板定位

图5-8 仿形复制装配

(3)定位元件定位 定位元件定位是用一些特定的定位元件(如板块、角钢、圆钢、曲边模板等)构成空间定位点或定位线,来确定零件的位置。这些定位元件,根据不同元件的定位需要,可以固定在工件或装配台上,也可以是活动的。

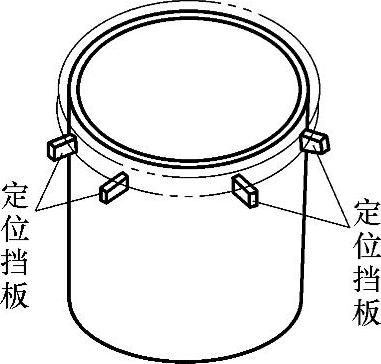

如图5-9所示为在装配大圆筒外部钢带圈时,在大圆筒外表面焊上若干定位挡板,以这些挡板为定位元件,确定加强带圈在大圆筒上的高度位置。

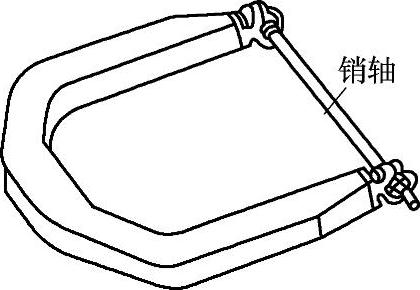

如图5-10所示是推土机弓形架装配时的定位方法,以销轴作定位元件,既能控制弓形架的开口尺寸,又能使弓形架处于同一平面位置。

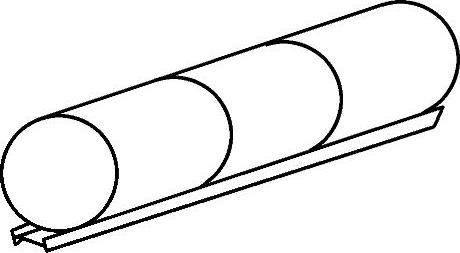

如图5-11所示为三节圆筒对接时,将工字钢置于三节圆筒之下,以工字钢两翼边棱为定位线,控制对接圆筒的同轴度,同时保持两圆筒在装配中的稳定。

图5-9 挡板定位

图5-10 销轴定位

图5-11 圆筒对接用工字钢定位

上述三种定位方法,在装配定位时,可以单独使用,也可以同时使用,互为补充,以方便定位操作和保证定位准确。还应指出,装配时一个零件的定位、夹紧和测量,往往是交替进行并互相影响的。因此,熟练地掌握测量技术和灵活地确定夹紧方法,是准确而迅速地进行零件定位的重要保证。

4.零件的夹紧

在金属结构件的装配中,零件的夹紧主要是通过各种装配夹具实现的。为获得较好的夹紧效果和装配质量,进行零件夹紧时,必须对所用夹具的类型、数量、作用位置及夹紧方式等作出正确、合理的选择。以图5-12所示在圆筒外壁装配钢带圈为例,假定圆筒与带圈均由中等厚度钢板制成,带圈分两段装配,因带圈变形而使带圈与圆筒间有较大缝隙,这时,对它的夹紧方法可作以下分析:

(1)夹具类型 根据此类夹紧部位,选择弓形螺旋夹具、杠杆夹具、夹板楔条夹具均可。由假定条件(板厚、缝隙)可知,此类夹具需要较大的夹紧力,而且工作位置高,夹具质量应轻;同时使用数量多,要求夹具能自锁。根据上述条件,对可选用的三种夹具作综合比较,显然选用夹板楔条夹具较好。

(2)夹具数量和作用位置 夹具的数量,应根据所装配的带圈长度,本着既能使带圈与圆筒外壁处处贴合,又使夹具数量尽可能少的原则来确定。夹具的作用位置,则要根据带圈与圆筒间的缝隙情况来考虑:若缝隙变化均匀,如图5-12a所示,夹具作用位置可均匀分布;若缝隙变化不均匀,夹紧后易出现局部不贴合,如图5-12b所示,则应在局部存在间隙处增设夹具。

(3)夹紧的方式 装配第一段钢带圈夹紧时,可采取以带圈中间为始点,向两侧进行的方式;也可以从带圈的一端夹起,逐步向另一端推移。但不能从带圈两端向中间夹紧,以免将各处缝隙都推挤到带圈中间位置而无法消除。装配第二段时,因要使两段带圈对接,故只能采取从对接端向另一端夹紧的方式。

此外,若夹紧后出现局部不贴合现象,而要增加夹具时,应将增加夹具处两侧已夹紧的夹具,在带圈可活动的一侧松开,使带圈有活动的余地,再行夹紧。

5.胎型装配法

在金属结构装配中,当一种工件数量较多,内部结构又不很复杂时,可将工件装配所用的各定位元件、夹具和装配胎架,三者组合为一个整体,构成装配胎型。利用装配胎型进行装配,可以显著地提高装配工作效率,保证装配质量,减轻劳动强度,同时也易于实现装配工作的机械化和自动化。

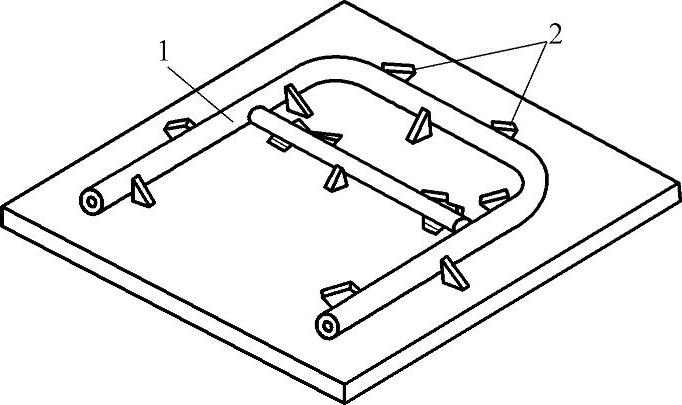

越野车门柱踏脚结构,由踏脚、前侧门柱、中间门柱和后侧门柱组成,如图5-13a所示。其装配胎型由定位挡铁、肘式螺旋压紧器和平板胎架构成,如图5-13b所示。首先装配踏脚,将踏脚置于胎架上,用挡铁和螺旋压紧器定位并固定,然后装配三个门柱,各门柱均用挡铁定位,分别用肘式螺旋压紧器压紧,再将门柱踏脚结合处用定位焊固定。

图5-12 夹具作用位置

a)夹具作用位置可均匀分布 b)在局部存在间隙处增设夹具

图5-13 越野车门柱踏脚的装配

a)门柱踏脚结构 b)装配胎型

1—前侧门柱 2—中间门柱 3—踏脚 4—后侧门柱

当工件装配要求不高,各零件定位又较容易时,可以采用无夹具的装配胎型进行装配。

例如,图5-14所示为床头架的装配,其装配胎型上没有装配夹具,装配时用定位挡铁确定各管件的位置,挡铁同时起夹紧作用,并依靠各零件自重,使其与胎型平面贴紧。

6.装配时定位焊的一般要求

定位焊用于固定各焊接零件间的相互位置,以保证整个结构件得到正确的几何形状和尺寸。定位焊缝一般比较短小,焊接过程中易产生焊接缺陷。如定位焊缝作为正式焊缝而留在焊接结构内,对所使用的焊条及操作技术要求,应与正式焊缝完全一样。当发现定位焊缝有缺陷时,应该铲掉重新焊接,不允许缺陷留在焊缝内。

进行定位焊时应注意下列事项:

图5-14 床头架的装配

1—床头架 2—挡铁

1)定位焊的起头和结尾处应平缓。若过陡时,容易在正式焊接的焊缝中造成未焊透、夹渣等缺陷。

2)焊件在正式焊接时若需预热,则定位焊时亦应进行预热(预热温度与正式焊接时相同)。

3)定位焊为间断焊,工件温度比正式焊接时要低,因热量不足,而易产生未焊透,故焊接电流应比正式焊接时高10%~15%。

4)定位焊的焊缝尺寸一般可按表5-1选用。但在个别情况下,可适当增加定位焊的焊缝尺寸和数量。

表5-1 定位焊缝的参考尺寸 (单位:mm)

5)在焊缝交叉处和焊缝方向急剧变化处,不可进行定位焊,应离开50mm左右进行定位焊。

6)经强制装配的结构,其定位焊缝长度应根据具体情况适当加大。

7)在低温下焊接时,定位焊缝易开裂,应尽量避免强制装配后进行定位焊,且定位焊缝长度也应适当加大。必要时,可采用碱性低氢型焊条,而且定位焊后尽快正式焊接,并焊满整个焊缝,避免中途停顿和间隔时间过长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。