机械加热弯管时,其加热方法有中频加热和火焰加热,下面分别介绍。

1.中频加热弯管

中频加热弯管是将中频感应圈套在管坯上,依靠中频感应电流,将毛坯局部加热到所需高温,随即对加热部位进行弯曲,并在弯曲后紧接着喷水冷却,从而获得所需的弯管件。

中频加热弯管需用中频感应电热弯管机专用设备。根据弯管机施加弯矩的方法不同,又分为拉弯式和推弯式两种。

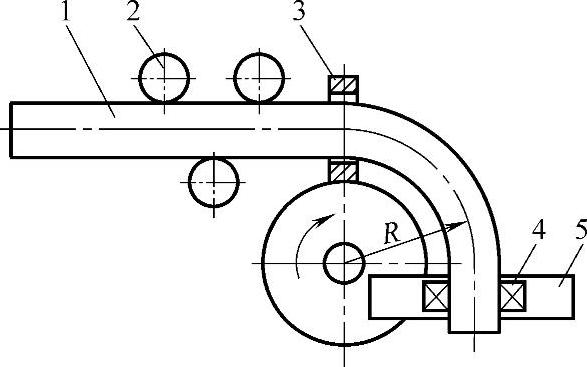

(1)拉弯式中频弯管 图4-20为拉弯式中频弯管示意图。中频感应圈3位于旋转中心线上,感应圈通以中频电流,从而产生交变磁场,管坯中由交变磁场引起的感应电流将管坯加热。管坯1从感应圈内穿过,一端用夹头4固定在转臂5上,另一端自由放在支撑辊或机床面上。三个支撑滚轮2用于确定管坯的轴线位置,以保持管坯与感应圈和夹头同心。位于弯曲区域后方的管坯,在加热弯曲之后,紧接着由装在感应圈上的环形装置喷水冷却,使弯管获得足够的刚度,从而保持管断面为正圆形。工作时,感应圈将管坯局部加热到800~1200℃,然后电动机经过减速器带动转臂旋转,把管坯拉弯成形。

拉弯式可弯制较小的弯曲半径(最小弯曲半径R=1.3D,而一般冷弯机为1.5D),弯管质量较好。

图4-20 拉弯式中频加热弯管示意图

1—管坯 2—支撑滚轮 3—感应圈 4—夹头 5—转臂

弯管的弯曲角度,可通过限位开关及时停止转臂转动和感应圈加热来准确控制。弯曲半径由夹头在转臂上的位置而定,夹头的位置可在转管上调节。加热温度和加热区宽度可用改变电流大小、弯曲速度、喷水量和选择感应圈直径等进行控制。电流和感应圈直径主要根据管坯直径选择。电流太大管坯会烧熔,过小则加热不足。感应圈直径太大时热效率低,过小时则与管壁之间的间隙小、调节性能小、操作不方便。弯曲半径大时,则变形量小,弯曲速度可快些。反之,弯曲速度应慢些;否则外侧壁减薄量大。

拉弯式中频弯管时所得弯曲半径较均匀,且调整方便,弯曲角可达180°,但外壁厚度有一定减薄。

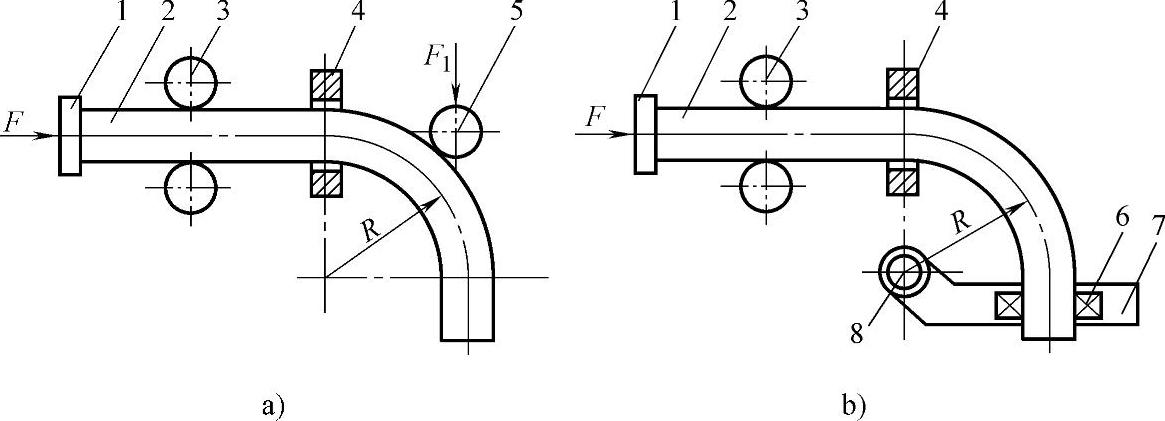

(2)推弯 用中频加热弯管图4-21为推弯,用中频加热弯管示意图。管坯2由支撑滚轮3支承。利用管坯末端的推力挡板1,对管坯施加轴向推力F,从而进行弯曲成形。弯曲半径由顶轮5位置或由夹头6在转臂7上的位置而定。显然,用推弯方法弯管时,管坯弯曲外侧壁厚的减薄量小,同时由于高温区比较窄,使管壁不易丧失稳定,内侧壁也不易产生折皱。

图4-21a所示的推弯方法能弯曲任意的弯曲半径,弯管外壁厚度减薄量小,但对起弯段的弯曲半径较难保证,且调整困难。图4-21b的推弯方法所得的弯曲半径均匀,且调整方便,弯曲角一般≤90°,但弯曲半径受转臂调整范围的限制。

综上所述,中频加热弯管有如下特点:(https://www.xing528.com)

1)大直径厚壁管冷弯时,需要庞大的冷弯管机,占地大,造价高,还需要昂贵的模具。而中频加热弯管不需模具,只要接不同的管径,配置相应的感应圈即可。但中频感应机组耗电量大,设备投资也较大。

图4-21 推弯式中频加热管示意图

1—推力挡板 2—管坯 3—支撑滚轮 4—感应圈 5—顶轮 6—夹头 7—转臂 8—轴

2)中频感应加热迅速,热效率高,弯管表面不会产生氧化皮。

3)弯管成形质量好,圆度和壁厚减簿量都比冷弯管时小。弯曲半径调整方便,适应性强。特别适用于弯制单个或小批量的大直径管件,因不需模具,故制造成本低。

在此还应指出,由于中频弯管在加热弯曲后立即喷水冷却,故对淬火易开裂的钢管采用此法弯曲时,应考虑其影响。

2.火焰加热弯管

火焰加热弯管的原理与中频加热弯管相同,它是用火焰加热圈来代替中频感应圈加热管坯,而省掉了中频感应机组。火焰弯管机的结构简单,造价较低,维修容易,并能保证较好的弯管质量,故在生产中获得了一定的推广使用。但由于火焰加热时热效率不高,故仅适用于弯制薄壁管件。

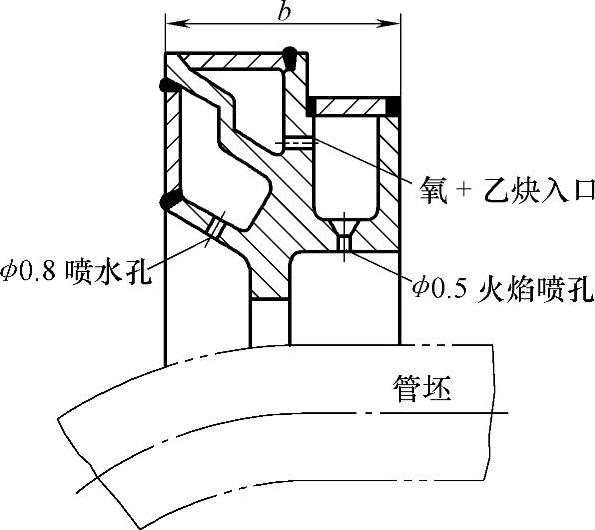

火焰加热圈如图4-22所示。以氧和乙炔的混合气体作为燃料,一般乙炔压力为0.05~0.1MPa,氧气压力约为0.5~10MPa。加热圈的直径应与管坯外径相配合,通常火焰喷口圈与管壁间距为13~15mm。加热圈的内圆周上开有一圈火焰喷孔,火焰喷孔直径为ϕ0.5mm左右,孔间距为4~5mm,均匀分布。在加热圈背着弯管方向的一圈圆周上开有喷水孔,喷水孔直径为ϕ0.8~ϕ1mm左右,孔间距为10mm左右。

图4-22 火焰加热圈

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。