剪切是冷作工应用的主要下料方法,它具有生产效率高、剪断面比较光洁、能切割板材及各种型材等优点。

1.剪切加工基础知识

剪切加工的方法很多,但其实质都是通过上、下剪刃对材料施加剪切力,使材料发生剪切变形,最后断裂分离。因此,为掌握剪切加工技术,就必须了解剪切加工中材料的变形和受力状况、剪切加工对剪刃几何形状的要求及剪切力的计算等基础知识。

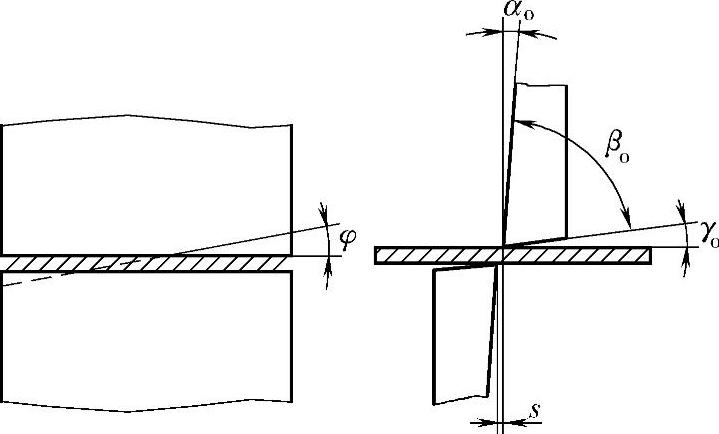

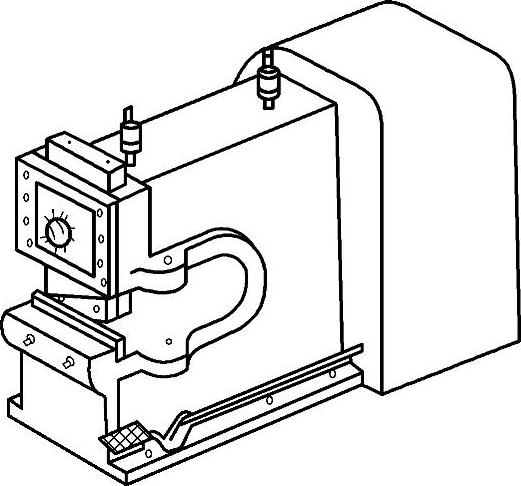

冷作工在生产中使用较多是图3-42所示的斜口剪。这里仅对斜口剪的剪切过程、剪切受力、剪刃几何参数等加以分析,并介绍剪切力的计算方法。

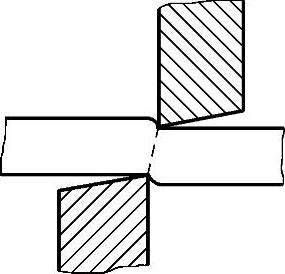

剪切时,材料置于上、下剪刃之间,在剪切力的作用下,材料的变形和剪断过程如图3-43所示。

图3-42 斜口剪剪刃几何形状

γo—前角 αo—后角 βo—楔角 s—剪刃间隙 φ—剪刃斜角

在剪刃口开始与材料接触时,材料处于弹性变形阶段。当上剪刃继续下降时,剪刃对材料的压力增大,使材料发生局部的塑性弯曲和拉伸变形(特别是当剪刃间隙偏大时)。同时,剪刀的刃口也开始压入材料,形成塌角区和光亮的塑剪区,这时在剪刃附近金属的应力状态和变形是极不均匀的。随着剪刃压入深度的增加,在刃口处形成很大的应力和变形集中。当此变形达到材料极限变形程度时,材料出现微裂纹。随着剪裂现象的扩展,上、下刃口产生的剪裂缝重合,使材料最终分离。

图3-43 剪切过程

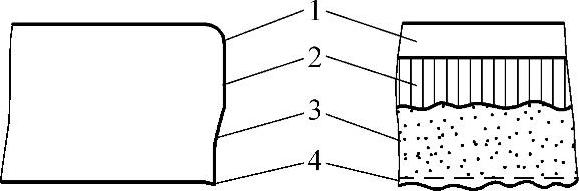

图3-44 剪断面状况

1—塌角 2—光亮带 3—剪裂带 4—毛刺

图3-44所示为材料剪断面,它具有明显的区域性特征,可以明显地分为塌角、光亮带、剪裂带和毛刺四个部分。塌角1的形成原因是当剪刃压入材料时,刃口附近的材料被牵连拉伸变形的结果;光亮带2由剪刃挤压切入材料时形成,表面光滑平整;剪裂带3则是在材料剪裂分离时形成,表面粗糙,略有斜度,不与板面垂直;而毛刺4是在出现微裂纹时产生的。

剪断面上的塌角、光亮带、剪裂带和毛刺四个部分在整个剪断面上的分布比例,随材料的性能、厚度、剪刃形状、剪刃间隙和剪切时的压料方式等剪切条件的不同而变化。

剪刃口锋利,剪刃容易挤压切入材料,有利于增大光亮带,而较大的剪刃前角ro,可增加刃口的锋利程度。

剪刃间隙较大时,材料中的拉应力将增大,易于产生剪裂纹,塑性变形阶段较早结束,因此光亮带要小一些,而剪裂带、塌角和毛刺都比较大。反之,剪刃间隙较小时,材料中拉应力减小,裂纹的产生受到抑制,所以光亮带变大,而塌角、剪切带等均减小。然而,间隙过大或过小均将导致上、下两面的裂纹不能重合于一线。间隙过小时,剪断面出现潜裂纹和较大毛刺;间隙过大时,剪裂带、塌角、毛刺和斜度均增大,表面极粗糙。

若将材料压紧在下剪刃上,则可减小拉应力,从而增大光亮带。此外,材料的塑性好、厚度小,也可以使光亮带变大。

综合上面分析可以得出,增大光亮带,减少塌角、毛刺,进而提高剪断面质量的主要措施是:增加剪刀刃口锋利程度,剪刃间隙取合理间隙的最小值,并将材料压紧在下剪刃上等。

剪刃间隙s是为避免上、下剪刃碰撞,减小剪切力和改善剪断面质量的一个几何参数。合理的间隙值是一个尺寸范围,其上限值称为最大间隙,下限值称为最小间隙。剪刃合理间隙的确定,主要取决于被剪材料的性质和厚度,见表3-1。各种剪切设备,均附有很具体的间隙调整数据铭牌,可作为调整剪刃间隙的依据。

表3-1 剪刃合理间隙的范围

2.剪切设备

剪切机械的种类很多,冷作工较常用的有:龙门式斜口剪床、横入式斜口剪床、圆盘剪床、振动剪床和联合剪冲机床。

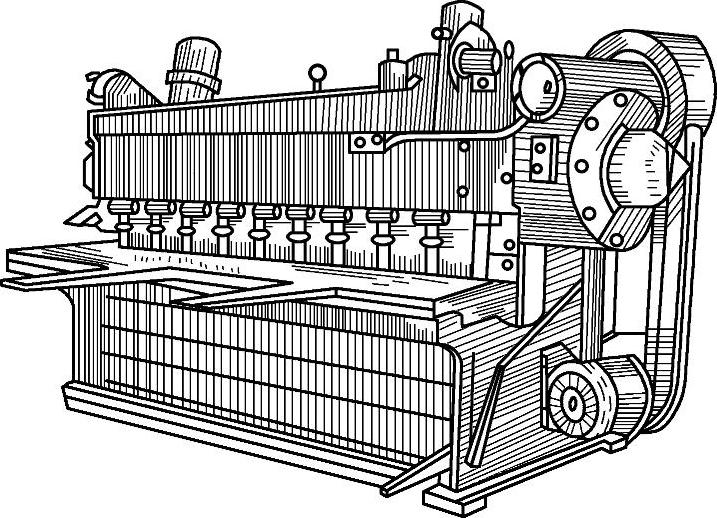

(1)龙门式斜口剪床 龙门式斜口剪床如图3-45所示,主要用于剪切直线切口。它操作简单,进料方便,剪切速度快,剪切材料变形小,剪断面精度高,所以在板料剪切中应用最为广泛。

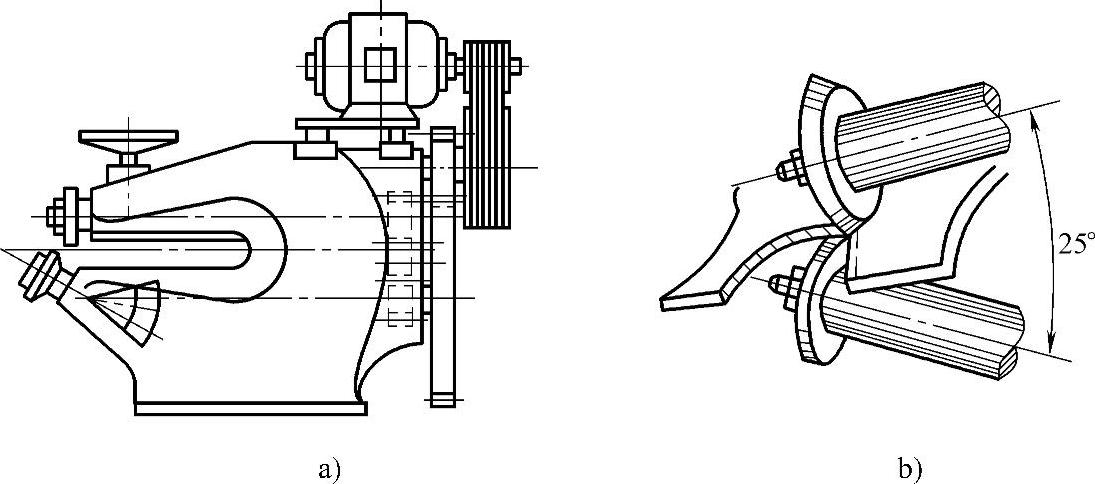

(2)横入式斜口剪床 横入式斜口剪床如图3-46所示,主要用于剪切直线。剪切时,被剪材料可以由剪口横入,并能沿剪切方向移动,剪切可分段进行,剪切长度不受限制。与龙门式斜口剪床比较,它的剪刃斜角φ较大,故剪切变形大,而且操作较麻烦。一般情况下,用它剪切薄而宽的板料较好。

图3-45 龙门式斜口剪床

图3-46 横入式斜口剪床

(3)圆盘剪床 圆盘剪床的剪切部分由上、下两个滚刀组成。剪切时,上、下滚刀作同速反向转动,材料在两滚刀间边剪切、边输送,如图3-47a所示。冷作工常用的是滚刀斜置式圆盘剪床,如图3-47b所示。

圆盘剪床由于上、下剪刃重叠甚少,瞬时剪切长度极短,且板料转动基本不受限制,适用于剪切曲线,并能连续剪切。但被剪材料弯曲较大,边缘有毛刺,一般圆盘剪床只能剪切较薄的板料。

(https://www.xing528.com)

(https://www.xing528.com)

图3-47 圆盘剪床

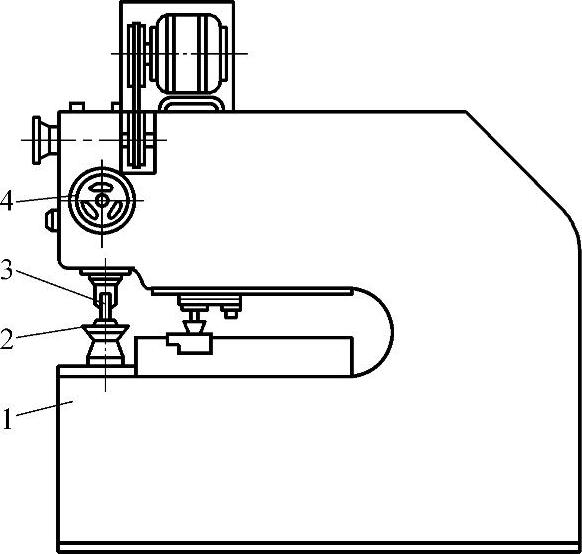

(4)振动剪床 振动剪床如图3-48所示,它的上、下刃板都是倾斜的,交角较大,剪切部分极短。工作时上刃板每分钟的往复运动可达数千次,呈振动状。

振动剪床可在板料上剪切各种曲线和内孔,但其刃口容易磨损,剪断面有毛刺,生产率低,而且只能剪切较薄的板料。

(5)联合剪冲机床 联合剪冲机床通常由斜口剪、型钢剪和小冲头组成,可以剪切钢板和各种型钢,并能进行小零件冲压和冲孔。

图3-48 振动剪床

1—床身 2—下剪刃 3—上剪刃 4—升降柄

3.剪切机械的类型和技术性能

剪切机械的操作者,应该具有对所用的剪切机械进行简单分析的能力,这有助于掌握、改进剪切工艺方法,正确维护、保养和使用剪切机械。可根据其结构形式初步判断剪切机械属于何种类型,再对其型号所表示的意义作详细了解。

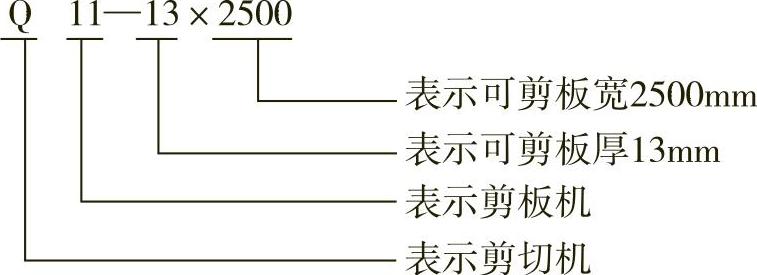

剪床的型号表述剪床的类型、特性及基本工作参数等。例如,Q11—13×2500型龙门式剪板机,其型号所表示的含义为:

机床编号的国家标准,已作了数次改动,因此对于不同剪床型号所表示的含义,应根据剪床的出厂年代,查阅有关的国家标准。

各种类型的剪切设备,其技术性能参数通常制成铭牌镶在机身上,作为剪切加工的依据。在设备使用说明书上,也详细记载设备的技术性能。因此,只要参阅剪床铭牌或使用说明书,即可了解其技术性能。

4.剪切机械的工艺装备

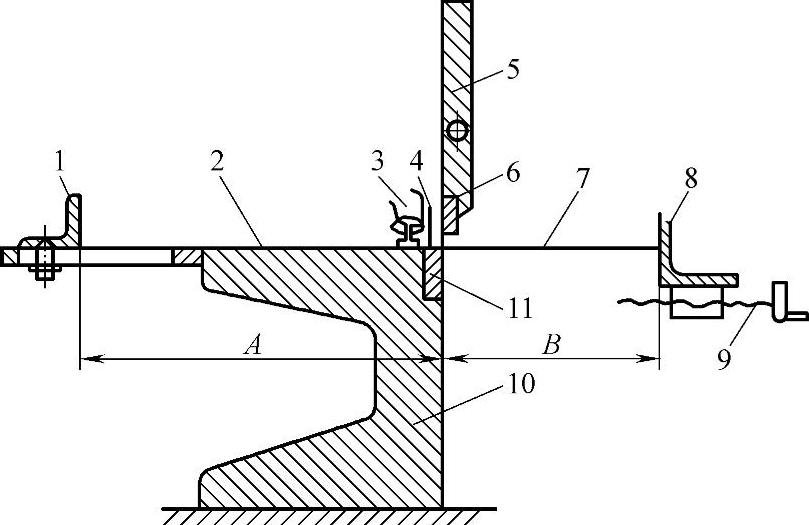

为满足剪切工艺的需要,剪切机械通常设置一些简单的工艺装备。图3-49所示为一般龙门式斜口剪床的工艺装备情况。

压料板可防止剪切时板料的翻转和移动,以保证剪切质量。压料板由工作曲轴带动,在上剪刃与板料接触前压住板料,完成自动压料,也可利用手动偏心轮等达到压紧目的,而成为手动压料式。栅极是安全装置,用来防止手或其他物品进入剪口而发生事故。前挡板和后挡板在剪切时起定位作用。在剪切数量较多、尺寸相同的零件时,利用挡板定位剪切,可提高生产效率并能保证产品质量。在床面上,也可以安装定位挡板。

有些工厂结合本厂的具体情况,对自用剪床进行了设备改造,以提高自动化程度,如自动上、下料,自动送进、定位(对剪切线)、压紧等。

图3-49 龙门式斜口剪床的工艺装备

1—前挡板 2—床面 3—压料板 4—栅板 5—剪床滑块 6—上刀片 7—板料 8—后挡板 9—螺杆 10—床身 11—下刀片

5.剪切加工对钢材质量的影响

剪切是一种高效率切割金属的方法,切口比较光洁平整,但也有一定的缺点,钢材经过剪切加工,将引起力学性能和外部形状的某些变化,对钢材的使用性能造成一定的影响。主要表现在以下两个方面:

1)窄而长的条形材料,经剪切后将产生明显的弯曲和扭曲复合变形,剪后必须进行矫正。此外,如果剪刃间隙不合适,剪切断面粗糙并带有毛刺。

2)在剪切过程中,由于切口附近金属受剪力的作用而发生挤压、弯曲复合变形,由此而引起金属的硬度、屈服点提高,塑性下降,使材料变脆,这种现象称为冷作硬化。硬化区域的宽度与下列因素有关:

1)钢材的力学性能。钢材的塑性越好,则变形区域越大,硬化区域的宽度也越大;反之,材料的硬度越高,则硬化区域宽度越小。

2)钢板的厚度。钢板厚度越大则变形越大,硬化区域宽度也越大;反之,则越小。

3)剪刃间隙s。间隙越大,则材料受弯情况越严重,故硬化区域宽度越大。

4)剪刃斜角φ。剪刃斜角φ越大,当剪切同样厚度的钢板时,如果剪切力越小,则硬化区域宽度也越小。

5)剪刃的锋利程度。剪刃越钝,则剪切力越大,硬化区域宽度也增大。

6)压紧装置的位置与压紧力。当压紧装置越靠近剪刃,且压紧力越大时,材料就越不易变形,硬化区域宽度也就减少。

综上所述,由于剪切加工而引起钢材冷作硬化区域的宽度与多种因素有关,是综合作用的结果。当被剪钢板厚度小于25mm时,其硬化区域宽度一般在1.5~2.5mm范围内。

对于板边的冷作加工硬化现象,在制造重要结构或剪切后尚需冷冲压加工时,需经铣削、刨削或热处理,以消除硬化现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。