许多中小铸造厂使用碾轮式混砂机,习惯先将干料(旧砂、新砂、膨润土和煤粉等)一起加入混砂机干混一段时间,再加水湿混后出碾。主要存在三大问题:

1)混干料时粉尘飞扬,污染环境且有害于工人的健康;

2)设置在混砂机上的除尘装置吸走一定量膨润土和煤粉;

3)需要较长的混砂时间。

在混匀的干料中加水,即使加得很分散,也是一滴一滴地落在干料中,因为粘土(膨润土)是亲水的,加上水滴表面张力的作用,在水滴附近的粘土很快就聚集到水滴上,形成较大的粘土球;将这些粘土球压碎并涂布在砂粒表面上是比较困难的,需要的能量比较大。

如果先加砂和大部分水(总加水量的70%~80%)混匀,然后加粉状粘土、煤粉,因水已分散,没有较大的水滴,加入粘土后仅形成大量较小的粘土球粒。压开这些小粘土球粒比较容易,需要的能量也较小。也就是说,用同样的混砂设备,获得相同品质的型砂,所需的混碾时间较短。另外,在加入旧砂后进行预加水,还可使旧砂表面所包覆的干附加物先吸收一些水分,使这种活性粘土充分发挥作用,产生粘结力,成为“有效粘土”。因此这种加料顺序的混碾效果会更好,同时也可以减少附加物的添加量。

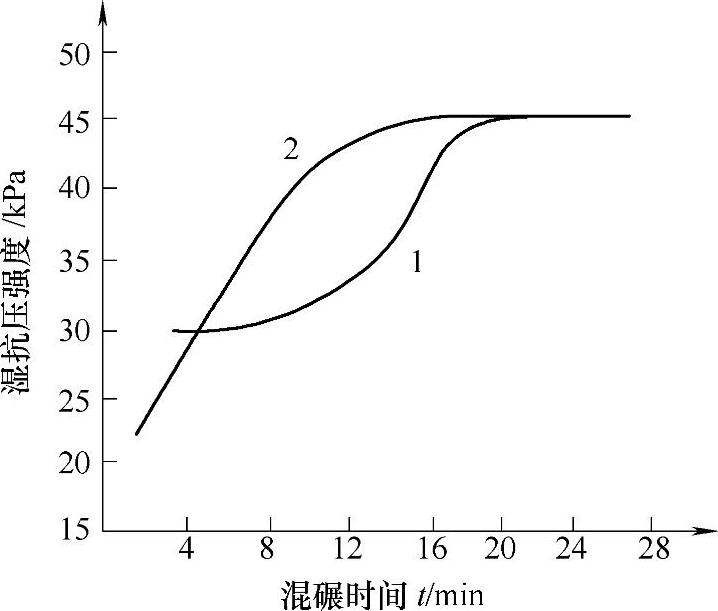

上述两种加料顺序对混砂效果影响的试验结果如图3-2所示。曲线1和曲线2的差别是明显的。型砂配方是:木里图砂100%;黑山膨润土5%;水3%。混砂设备是实验室用混砂机。由图3-2可看出,为使型砂有合理的强度,用先加干料后加水的混砂工艺,需混17min;用先加砂和水后加干粘土的工艺,只需混13min。

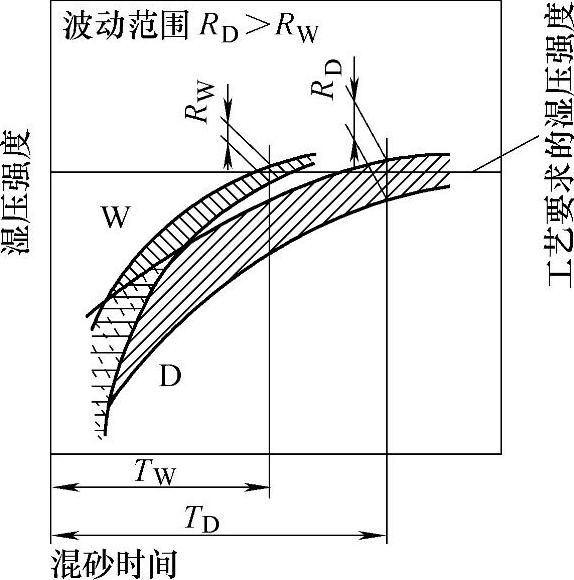

应当指出的是,对于高速搅拌型混砂机,虽然对水分和添加物的分散均匀有利,但因为吸收水分迟缓,即使用高速使水分分散,至膨润土粘结力的发挥仍需要时间,所以采用这种形式的混砂,必须留意混砂前旧砂的水分,一般希望控制在1.5%~1.8%之间(大约相当于紧实率18%~22%)。含水量过高(例如高于2.0%)会造成挂砂斗的问题;过低(例如低于1.5%,美国维科公司给出的数据是1.25%)则使包覆在砂粒表面的粘土吸水缓慢,难以在混碾时恢复、发挥粘结作用。图3-3所示为旧砂含水量不同对于混碾效果的影响,可以看出,含水量高的旧砂所需要的混碾时间短,并且混制的型砂性能波动小、品质稳定。

图3-2 两种加料顺序对混砂效果影响的试验结果

1—先加干粉料后加水 2—加水后加干粉物(https://www.xing528.com)

注:型砂配方是:木里图砂100%;黑山膨润土5%;水3%。

图3-3 旧砂含水量不同对混砂效果的影响

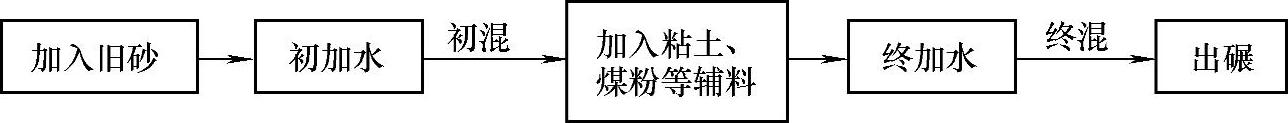

也可采用在旧砂皮带上喷水的办法,使旧砂的干粘土膜预先吸水。所以,正确的加料顺序应如图3-4所示。

图3-4 混砂时加料顺序

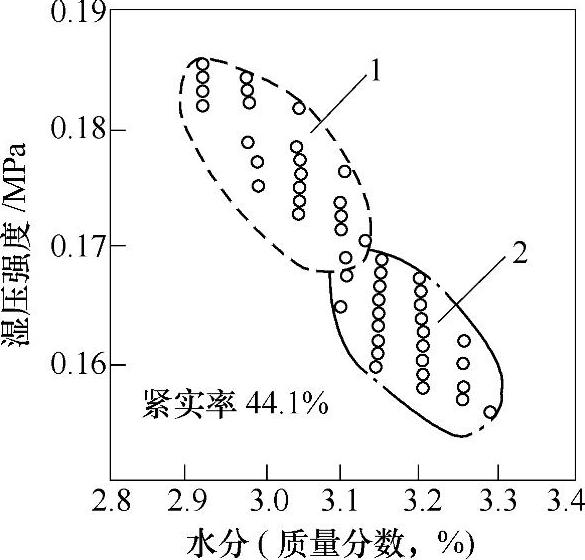

还有些铸造厂为了使型砂达到更高的品质要求,采用“预备混砂”工艺,即事先在旧砂加入若干水分及粘结剂,让型砂均匀地混合,甚至之后放入“调匀斗”中贮存,让型砂“熟化”,但这可能会造成挂砂斗问题。当然,让旧砂预先添加了水分,并在混碾前多停留一些时间,这样不仅能缩短混砂时间,也可缩小混制后型砂湿压强度的波动范围,混砂效果更好。图3-5所示为型砂预混对湿压强度的影响及与含水量的关系。

图3-5 型砂预混对湿压强度的影响及与含水量的关系

1—经预混 2—未经预混

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。