膨润土的性能指标及其稳定性取决于其矿源及原矿储备量、供应商的研发能力、质量保证系统、生产设备和检验设备,以及制造商的技术服务能力等方面的因素。

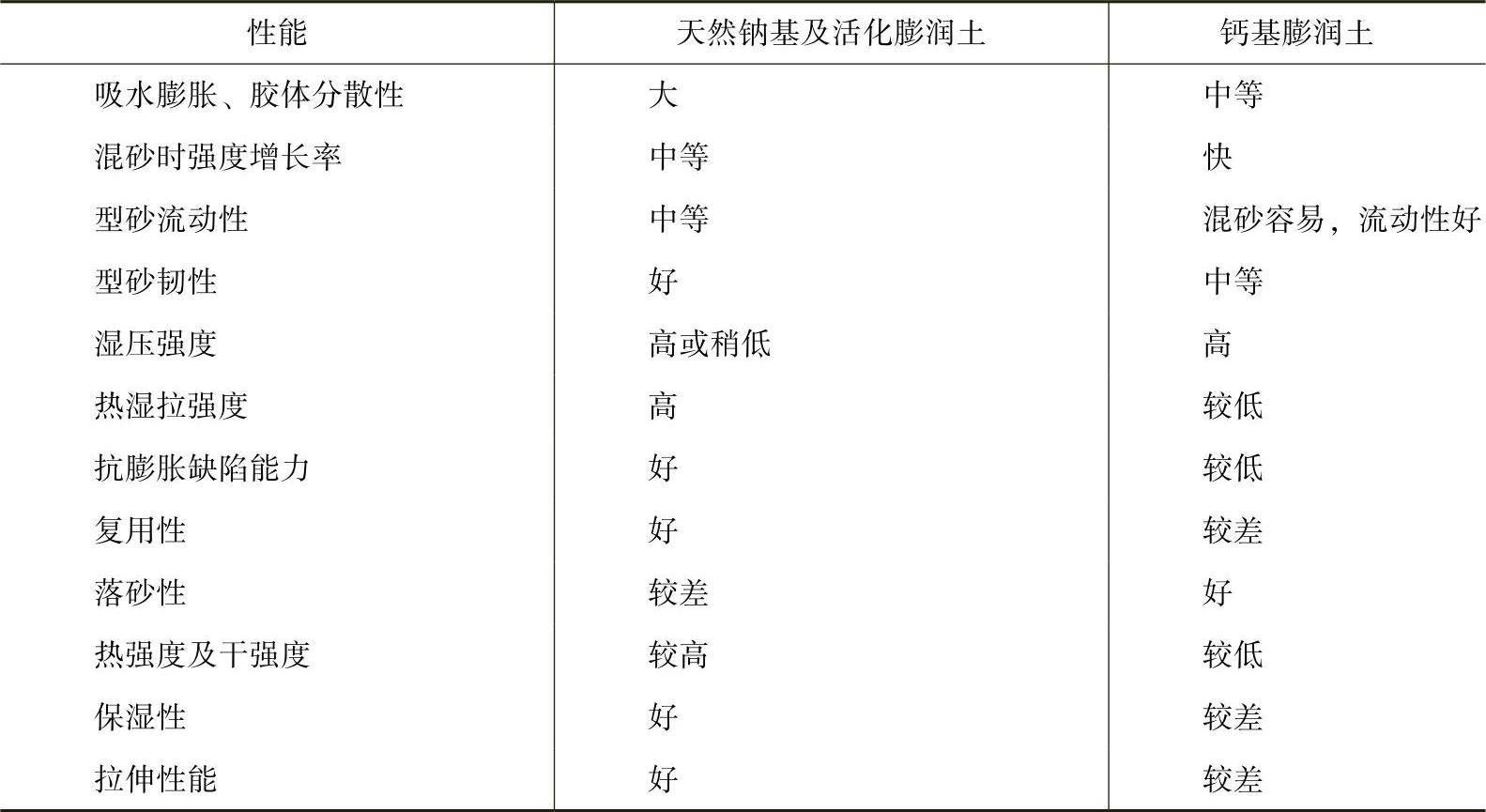

研究结果表明,蒙脱石颗粒表面所吸附的水,最里层呈有规则的排列,其密度及粘滞性普通液态水大,称为非液态水。非液态水的性质和层数对膨润土的工艺性能有重要的影响。蒙脱石颗粒表面所吸附的水的特性,与晶层间和八面体中阳离子的种类及交换容量有很大关系。钠蒙脱石颗粒表面非液态水有3个分子层,比钙蒙脱石略小,但从非液态水到液态水之间有一个逐渐转变的过渡层,比钙蒙脱石大6~7倍,因此钠基膨润土具有较好的水分适应性,型砂中水的加入量可降低,而且在水分较高时仍能保持较好的强度,反映在工艺性能上即具有较高的热湿拉强度和抗夹砂能力,更适于在夹砂倾向较大的砂型上使用。钠基膨润土与钙基膨润土工艺性能见表3-7。

表3-7 钠基(天然钠基及活化)膨润土与钙基膨润土工艺性能比较

(https://www.xing528.com)

(https://www.xing528.com)

然而,钙基膨润土型砂具有易混碾、流动性好、落砂容易、旧砂中团块少等优点,而且在我国钙土产地分布较广,售价低廉。因此,不应理解为只有钠基膨润土才是高质量膨润土。对于生产中小铸件的工厂而言,可能铸件本来就不易产生夹砂结疤缺陷,尤其是湿型铸铁型砂中含有煤粉等附加物和使用SiO2较低的原砂,在能防止砂结疤的情况下,使用钙基膨润土通常可以取得良好效果。

铸造厂应当根据本厂生产铸件的特点确定使用膨润土的质量级别。如果所生产的湿型铸件比较重要,要应用湿态粘结力较高或蒙脱石含量较高的优质膨润土。这样可以减少膨润土的加入量,降低型砂的含泥量,减少型砂的吸水物质。其结果是型砂的含水量低,铸件不易生成气孔类缺陷。

如果所生产的铸件具有较大的平面,或者砂型的表面在浇注时受金属液的高温烘烤而又不能立即被金属液覆盖,就要求型砂具有足够高的热湿态粘结强度,否则铸件会产生夹砂类缺陷。为了防止铸件产生夹砂类缺陷和提高膨润土的复用性,应当使用活化膨润土,或者用钠基与钙基混合膨润土。膨润土的活化程度或钠、钙基膨润土的混合比例应根据铸件的结构特点以及生产中造型和浇注的具体条件而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。