铸造硅砂有如下加工方法:

(1)水洗或擦洗 如要去除硅砂原矿中颗粒直径小于0.02mm的泥分以及砂粒表面的一些污染物,一般都需要通过水洗或擦洗加以清除。

原矿是采用水洗还是需要擦洗,应该根据原矿的含泥量及砂粒表面条质污染的情况来决定。如果原矿泥的含量低于1%,砂粒表面洁净,一般经水采和水洗,即可使硅砂中泥的含量达到0.3%以下。如果原矿泥的含量在2%左右或更高,而砂粒表面的污染物又较多,则一般要通过擦洗才能使硅砂的含泥量达到树脂砂或自硬砂用砂的要求。

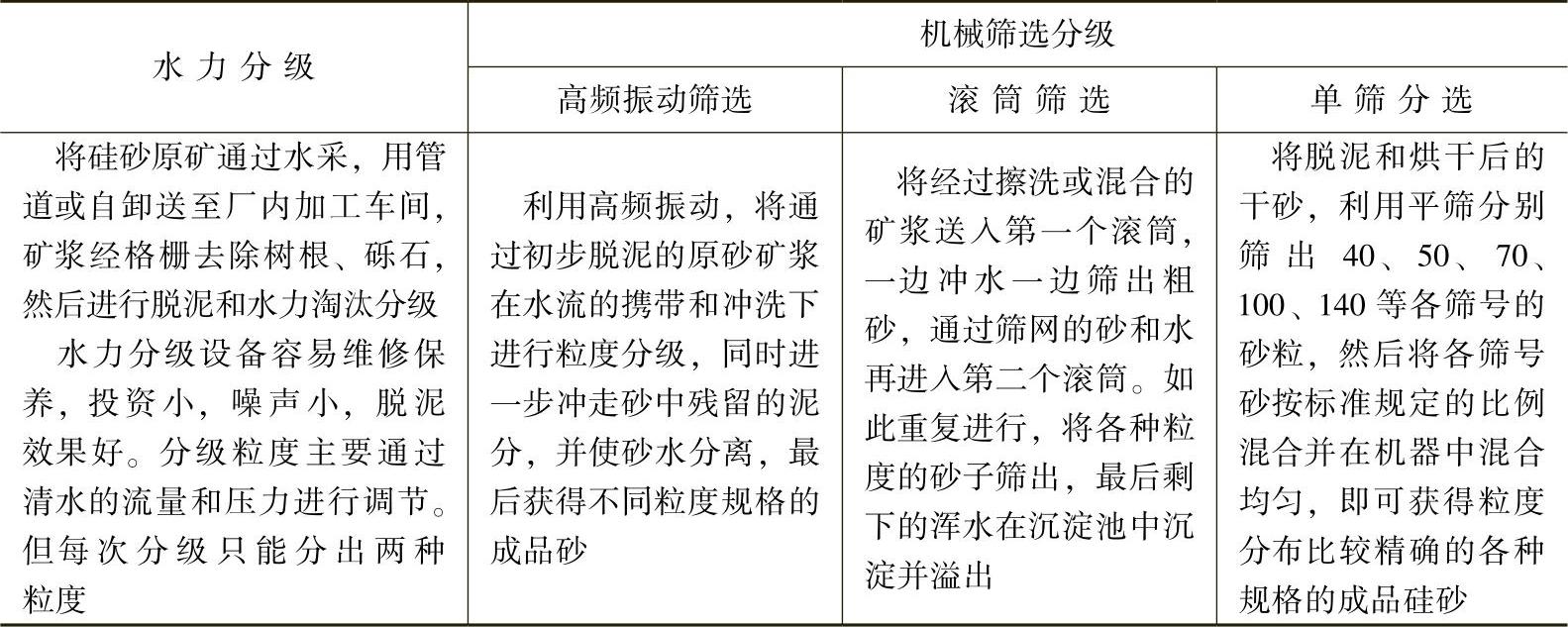

(2)粒度分选 硅砂粒度的分级主要有水力分级和机械筛选分级两种,其过程及特点见表2-2。

表2-2 硅砂粒度分选的过程及特点

(3)浮选 对于含二氧化硅量较低的硅砂,为了将砂中二氧化硅的含量提高到97%以上,满足铸钢用砂的需求,必须对硅砂进行浮选,以去除砂中云母、含铁矿物及长石等杂质矿物。(https://www.xing528.com)

浮选方法有许多种,应该根据原矿特点及产品用途选用不同的选矿工艺。对于铸造用硅砂,浮选主要是去除砂中的长石。浮选工艺对原矿粒度、矿浆的pH值,以及捕收剂、活化剂、抑制剂的种类和性能有一定的要求,工艺比较复杂,建厂投资比较大。

浮选时一般先要去除泥尘,然后用胺类捕收剂,最后用氢氟酸和胺(或其他混合捕收剂)选出长石,获得硅砂精矿。

(4)表面磨削 为改善砂粒表面状态,进一步清除砂粒表面的粘附物,减小它们对粘结剂附着及混合料紧实的不利影响,提高混合料的强度,除了一般的擦洗外,在一些特定的条件下,可以对某些原砂进行表面磨削处理。通常,经磨削后角形因数降低,树脂砂的工艺实验强度可提高20%左右。

(5)化学和高温熔烧处理 砂粒表面经过化学处理后对混合料的硬化性能和强度产生了显著的影响。例如:对硅砂进行净化和钝化处理;将原砂用复合表面活性剂进行清洗或将原砂在800℃加热,进行表面高温改性处理;将硅砂在粉状物料链板式连续加热炉中,在870℃以上进行高温焙烧处理,以降低硅砂的发气量和高温膨胀量等。

(6)人造硅砂的加工 人造硅砂系由硅石或硅砂岩经破碎、筛选后制成,与天然硅砂相比,它增加了一个从岩石到细砂粒的加工过程。硅石从矿山开采运入加工厂后,先经过冲洗并去除出粘土等杂质矿物,然后用颚式破碎机将矿石破碎成小块,再用辊式破碎机或碾压机进一步压碎成砂粒,最后再进行粒度筛选分级。

用硅石加工的砂粒其粒度比较分散,而且含一定数量的细粉。为避免硅尘对人体的危害,人工硅砂一般都采用湿筛工艺,而且要多道筛选,才能获得合乎铸造需要的各种规格的硅砂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。