1.车刀种类

根据不同的车削加工内容,常用的车刀有外圆车刀(90°车刀)、端面车刀(45°车刀)、切断刀、内孔车刀、圆头刀和螺纹车刀等(图3-7),其中:

1)90°车刀(偏刀),用来车削工件的外圆、台阶和端面。

2)45°车刀(弯头车刀),用来车削工件的外圆、端面和倒角。

3)切断刀(车槽刀),用来切断工件或在工件上切槽。

4)内孔车刀(镗刀),用来车削工件的内孔。

5)圆头刀,用来车削工件的圆弧面或成形面。

6)螺纹车刀,用来车削螺纹。

2.机夹可转位车刀

根据车刀的结构不同,车刀可分为焊接式和机夹式。对普通车床来说,采用机夹可转位车刀是一种新技术的应用,而对于数控车床而言,为充分发挥其高自动化的优势,采用机夹可转位车刀是一种基本的要求。

图3-7 常见车刀种类

1—外切槽刀 2—左偏刀 3—右偏刀 4、5—外圆车刀 6—成形车刀 7—宽刃车刀 8—外螺纹车刀 9—端面车刀 10—内螺纹车刀 11—内切槽刀 12、13—内孔车刀

(1)机夹可转位车刀的组成 随着数控机床和加工中心等自动化机床的迅速发展和应用,机夹可转位刀具已成为现代刀具发展的主要方向。机夹可转位刀具,就是将预先加工好的并带有若干个切削刃的多边形刀片,用机械夹固的方法将其夹紧在刀柄上的一种刀具。使用这种刀具时,当一个切削刃磨钝后,只要松开夹紧元件,让刀片转换一个位置,就能使新的切削刃进入工作位置,压紧刀片即可继续车削。

机夹可转位车刀由刀片、刀片紧固系统、刀柄三部分组成。

1)机夹可转位车刀刀片。机夹可转位刀片的主要性能有:高硬度、高强度、高韧性、良好的导热性、较好的工艺性、高耐磨性,适用于高速车削,并且具有稳定性和优良的控制切削性能,精度高且质量稳定,刀片易于标准化、系列化等。

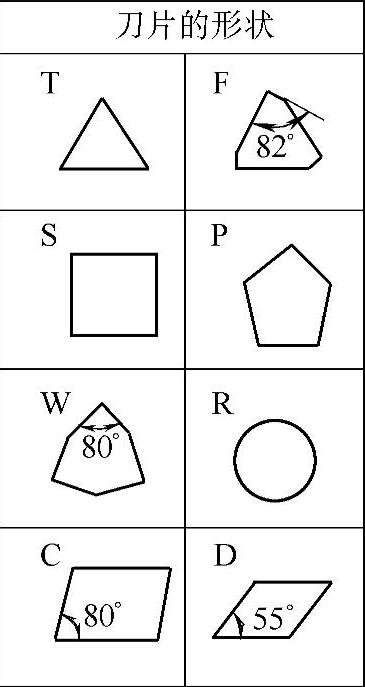

图3-8 车刀刀片几何形状及代码

选用机夹可转位刀片,首先要了解的是各种类型的机夹可转位刀片的代码(Code)。可转位刀片的代码方法,是由10位字符串组成的,其中每一位字符串代表着刀片的某种参数,分别叙述如下。

①刀片的几何形状及其夹角(图3-8)。

②刀片主切削刃后角(法后角)。机夹可转位车刀刀片的法后角有A(3°)、B(5°)、C(7°)、D(15°)、E(20°)、F(25°)、G(30°)、N(0°)、P(11°)、O(其他角度)等。

③刀片内接圆d与厚度s的精度级别。

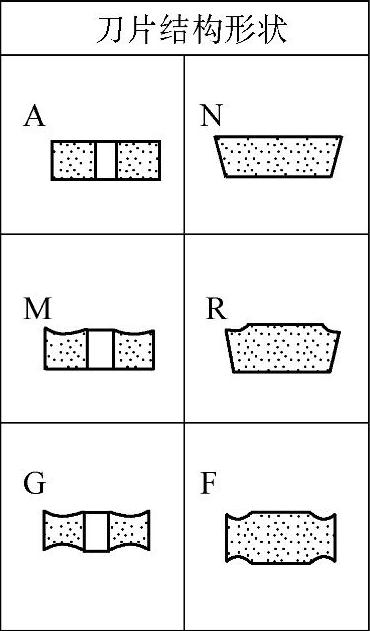

④刀片形式、紧固方法或断屑槽(见图3-9)。

⑤刀片边长、切削刃长(图3-10)。

图3-9 车刀刀片形式及代码

图3-10 车刀刀片边长

⑥刀片厚度(图3-11)。

⑦刀尖圆角半径r。车刀刀尖圆角半径包括0.2mm、0.4mm、0.8mm、1.2mm、1.6mm、2mm、2.4mm、3.2mm等。

⑧切削刃状态:刀尖切削刃或倒棱切削刃。

⑨进刀方向或倒刃宽度。

⑩厂商的补充符号或倒刃角度。

无论哪一种型号的刀片,必须标注前7位代码。

2)机夹可转位车刀刀片紧固系统。为了满足不同用途的需要,常见的机夹式车刀的刀片紧固方法有杠杆式、楔块式、螺钉式、上压式等,图3-12所示为刀片上压式紧固系统结构。

图3-11 车刀刀片厚度

(2)机夹可转位车刀的特点

1)刀片为独立的部分,使切削性能得到扩展和提高。

2)机夹可转位车刀上的刀片采用机械夹固的方法,避免了焊接工艺的影响和限制,可根据加工对象选用不同的刀片材料,并充分发挥其切削性能,从而提高了切削效率,增强了切削的稳定性,延长了刀具的使用寿命。

3)切削刃空间位置相对于刀柄固定不变,节省了换刀、磨刀、对刀等所需要的辅助时间,提高了机床的利用率。(https://www.xing528.com)

图3-12 刀片上压式紧固系统结构

1—螺钉 2—刀垫 3—销 4—刀片 5—楔块夹具 6—刀柄

4)机夹可转位车刀切削效率高,刀柄可重复使用,节约材料费用,因此综合经济性好。

5)促进了刀具技术的进步,可转位车刀有利于推广使用涂层、陶瓷等新型刀具材料。

3.车刀材料

(1)刀具材料应具备的基本性能要求 刀具材料是指刀具切削部分的材料。切削金属时,刀具切削部分直接和工件及切屑相接触,承受着很大的切削压力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度。由于刀具切削部分是在高温、高压及剧烈摩擦的恶劣条件下工作的,因此刀具材料必须具备以下基本性能:

1)高硬度。刀具材料的硬度必须高于被加工工件材料的硬度,否则在高温高压下就很难保持刀具锋利的几何形状。这是刀具材料应具备的最基本要求。

2)足够的强度与韧性。刀具切削部分的材料在切削时要承受很大的切削力和冲击力。因此刀具材料必须要有足够的强度和韧性。一般用刀具材料的抗弯强度(单位为Pa)表示它的强度大小;用冲击韧度(单位为J/m2)表示其韧性的大小,它反映刀具材料抗脆性断裂和崩刃的能力。

3)高耐磨性、耐热性。刀具材料的耐磨性是指抵抗磨损的能力。对刀具材料来说,其硬度越高,耐磨性能越好。此外,金相组织中碳化物越多,颗粒越细,分布越均匀,其刀具材料的耐磨性也越高。

刀具材料的耐磨性和耐热性有着密切的关系。其耐热性通常用它在高温下保持较高硬度的性能来衡量,习惯上叫热硬性。高温硬度越高,表示耐热性越好,刀具材料在高温状态下抗塑性变形的能力、抗磨损的能力也越强。耐热性差的刀具材料,由于在高温状态下硬度显著下降,因而很快会磨损乃至发生塑性变形,丧失其切削能力。

4)良好的导热性能。刀具材料的导热性用热导率来表示。热导率大,表示导热性好,切削时产生的热量容易传导出去,从而降低切削部分的温度,减轻刀具磨损。

5)良好的工艺性和经济性。为了便于制造,要求刀具材料有较好的可加工性,包括锻压、焊接、切削加工、热处理、可磨性等。经济性是评价新型刀具材料的重要指标之一。刀具材料的选用应结合具体情况,以降低成本、达到加工要求为基本目的。

6)抗粘接性。防止工件与刀具材料分子间在高温高压作用下互相吸附产生粘接。

7)化学稳定性。指刀具材料在高温下,不易与周围介质发生化学反应。

对于数控车床而言,其刀具材料除了具备上面提出的基本要求外,为适应高速度、大进给的数控加工的特点,数控车床刀具必须具有更加良好的切削性能和高的可靠性;为适应自动加工的要求,也需要其刀具有较高的尺寸耐用度、高精度和可靠的断屑及排屑措施;在刀具的调整上,要求更换方便、快速而且精确,并且符合标准化、模块化、通用化及复合化要求。

(2)刀具材料的种类与选用 数控车床用刀具材料可分为:高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、聚晶金刚石刀具。目前数控机床中最普遍的刀具是硬质合金刀具。

刀具材料的开发和金属切削机床的发展是相辅相成的关系。随着机床主轴转速提高、功率增大、精度提高,机床刚性的增加,刀具材料从碳素工具钢发展到硬质合金及超硬材料(陶瓷、立方氮化硼、聚晶金刚石等),其加工性能越来越好。同时由于新的工程材料(耐磨、耐热、超轻、高强度纤维等)不断出现,也对切削刀具材料的发展起到了促进作用。目前金属切削工艺中应用的刀具材料,主要有下列几类:

1)高速钢(High Speed Steel,HSS)。高速钢是一种含钨(W)、钼(Mo)、铬(Cr)、钒(V)等合金元素较多的工具钢,它具有较好的力学性能和良好的工艺性,可以承受较大的切削力和冲击。高速钢刀具材料已有悠久的历史,随着材料科学的发展,高速钢刀具材料已发展了多个品种。同时,由于高速钢刀具热处理技术的进步以及成形金属切削工艺的更新,使得高速钢刀具的热硬性、耐磨性和表面层质量都得到了很大的提高和改善。因此高速钢仍是数控机床用刀具的选择对象之一。

高速钢可分为普通高速钢、高性能高速钢、粉末冶金高速钢等。

2)硬质合金(Cemented Carbide)。它是用高硬度、难熔的金属化合物(WC、TiC等)微米数量级的粉末与Co、Mo、Ni等金属粘结剂烧结而成的粉末冶金制品。其高温碳化物含量超过高速钢,具有硬度高、熔点高、化学稳定性好、热稳定性好的特点,但其韧性差、脆性大,承受冲击和振动能力低。其切削效率是高速钢刀具的5~10倍。因此,硬质合金刀具现在是数控机床使用的主要刀具材料。

①普通硬质合金。常用的有WC+Co类和TiC+WC+Co类两类。

WC+Co类(YG):常用的牌号有YG3、YG3X、YG6、YG6X、YG8等。数字表示Co的质量分数(%)。此类硬质合金强度好,硬度和耐磨性较差,主要用于加工铸铁及非铁金属。Co含量越高,韧性越好,适合粗加工;含Co量少者用于精加工。

TiC+WC+Co类(YT):常用的牌号有YT5、YT14、YT15、YT30等。此类硬质合金硬度、耐磨性、耐热性都明显提高,但韧性、抗冲击振动性差,主要用于加工钢件。含TiC量多,含Co量少,耐磨性好,适合精加工;含TiC量少,含Co量多,承受冲击性能好,适合粗加工。

②新型硬质合金。在上述两类硬质合金的基础上,添加某些碳化物可以使其性能提高。如在YG类中添加TaC(或NbC),可细化晶粒,提高硬度和耐磨性,而韧性不变,还可提高合金的高温硬度、高温强度和抗氧化能力,如YG6A、YG8N、YG8P3等。在YT类添加合金,可提高抗弯强度、冲击韧度、耐热性、耐磨性及高温强度、抗氧化能力等。既可用于加工钢件,又可加工铸铁和非铁金属,被称为通用合金(代号YW)。此外,还有TiC(或TiN)基硬质合金(又称金属陶瓷)、超细晶粒硬质合金(如YS2、YM051、YG610、YG643)等。

3)新型刀具材料

①涂层刀具。采用化学气相沉积(CVD)或物理气相沉积(PVD)法,在硬质合金或其他材料刀具基体上涂覆一薄层耐磨性高的难熔金属(或非金属)化合物而得到的刀具材料。涂层刀具较好地解决了材料硬度及耐磨性与强度及韧性的矛盾。

涂层刀具的镀膜可以防止切屑和刀具直接接触,减小摩擦,降低各种机械热应力。使用涂层刀具,可缩短切削时间,降低成本,减少换刀次数,提高加工精度,且刀具寿命长。涂层刀具可减少或取消切削液的使用。

常用的涂层材料有TiN、TiC、Al2O3和超硬材料涂层。在切削加工中,常见的涂层均以TiN为主,但其在切削高硬材料时,存在着耐磨性高、强度差的问题,涂层易剥落。采用特殊性能基体,涂以TiN、TiC和Al2O3复合涂层,可使基体和涂层得到理想匹配,具有高抗热振性和韧性,且表层高耐磨。涂层与基体间有一富钴层,可有效提高抗崩损破坏能力。可加工各种结构钢、合金钢、不锈钢和铸铁,干切或湿切均可正常使用。超硬材料涂层刀片可加工硅铝合金、铜合金、石墨、非铁金属及非金属,其应用范围从粗加工到精加工,寿命比硬质合金提高10~100倍。

②陶瓷刀具材料(Ceramics)。常用的陶瓷刀具材料是以Al2O3或Si3N4为基体成分,在高温下烧结而成的。其硬度可达91~95HRA,耐磨性比硬质合金高十几倍,适用于加工冷硬铸铁和淬硬钢;在1200℃高温下仍能切削,高温硬度可达80HRA,在540℃时为90HRA,切削速度比硬质合金高2~10倍;具有良好的抗粘结性能,使它与多种金属的亲和力小;化学稳定性好,即使在熔化时,与钢也不起相互作用;抗氧化能力强。

陶瓷刀具最大的缺点是脆性大、强度低、导热性差。采用新工艺可提高陶瓷刀具性能。

Al2O3基陶瓷刀具适用于各种铸铁及钢材的精加工、粗加工。此类牌号有M16、SG3、AG2等。

Si3N4基陶瓷刀具比Al2 O3基陶瓷刀具具有更高的强度、韧性和疲劳强度,有更高的切削稳定性。其热稳定性更高,在1300~1400℃能正常切削,允许更高的切削速度。热导率为Al2O3的2~3倍,因此耐热冲击能力更强。此类刀具适用于切削有氧化皮的毛坯工件等。此外,可对铸铁、淬硬钢等高硬材料进行精加工和半精加工。此类牌号有SM、7L、105、FT80、F85等。

在Si3N4中加入Al2 O3等形成的新材料称为塞隆(Sialon)陶瓷,它是迄今陶瓷中强度最高的材料,断裂韧度也很高,其化学稳定性、抗氧化性能力都很好。有些品种的强度甚至随温度升高而升高,称为超强度材料。它在断续切削中不易崩刃,是高速粗加工铸铁及镍基合金的理想刀具材料。此外,还有其他陶瓷刀具,如ZrO2陶瓷刀具可用来加工铝合金、铜合金,TiB2刀具可用来加工汽车发动机精密铝合金件。

③超硬刀具材料。它是有特殊功能的材料,是金刚石和立方氮化硼的统称,用于超精加工及硬脆材料加工。它们可用来加工任何硬度的工件材料,包括淬火硬度达65~67HRC的工具钢;有很高的切削性能,切削速度比硬质合金刀具提高10~20倍,且切削时温度低。超硬材料加工的表面粗糙度值很小,切削加工可部分代替磨削加工,经济效益显著提高。

金刚石具有极高的硬度,比硬质合金及切削用陶瓷高几倍。金刚石具有很高的导热性,刃磨非常锋利,粗糙度值小,可在纳米级稳定切削。金刚石刀具具有较低的摩擦系数,保证较好的工件质量。

金刚石刀具主要用于加工各种有色金属,如铝合金、铜合金、镁合金等,也用于加工铁合金、金、银、铂、各种陶瓷和水泥制品;对于各种非金属材料,如石墨、橡胶、塑料、玻璃及其聚合材料的加工效果都很好。金刚石刀具超精密加工广泛用于加工激光扫描器和高速摄影机的扫描棱镜、特形光学零件、电视机、录像机、照相机零件、计算机磁盘等。

金刚石有天然及人造两类,除少数超精密及特殊用途外,工业上多使用人造聚晶金刚石作为刀具材料。

立方氮化硼(Cubic Boron Nitride,CBN)有很高的硬度及耐磨性,仅次于金刚石;热稳定性比金刚石高1倍,可以高速切削高温合金,切削速度比硬质合金高3~5倍;有优良的化学稳定性,适于加工钢铁材料;导热性比金刚石差,但比其他材料高得多,抗弯强度和断裂韧度介于硬质合金和陶瓷之间。用立方氮化硼刀具,可加工以前只能用磨削方法加工的特种钢,它非常适合于数控机床加工。

在数控加工中,速度要远高于普通加工,为适合因高速而带来的高切削温度及严重摩擦,而不致使刀具磨损过于迅速,数控加工刀具以硬质合金为主,一般采用YT类硬质合金加工钢件,YG类硬质合金加工铸铁。为不断提高刀具切削性能,数控刀具中,越来越多地采用涂层硬质合金。涂层材料及涂层技术的迅猛发展,为数控刀具的性能提高提供了良好的条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。