1.金属切削机床的作用

金属切削机床是指用切削的方法将工件毛坯加工成机器零件的机器。它是制造机器的机器,故俗称“工作母机”。

金属切削机床通过切削加工的方法,将毛坯加工成一定的形状,具有一定的尺寸,达到规定的精度和表面质量。机床是加工机器零件的主要设备。

随着世界经济多样化和人性化要求的提高,多品种、中小批量生产越来越成为主流,这就使数控机床的高效率和自动化得到了很好的应用,尤其在灵活性方面,数控机床只要更换不同的零件加工程序,就可以生产不同的零件,这是数控机床的一大特点。

2.金属切削机床的类型

金属切削机床品种规格繁多,按其加工性质和所用刀具进行分类,目前机床被分为11类,即车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床、锯床和其他机床。

在生产中使用最多的是车床和铣床。

按工艺范围分,机床分为通用机床、专门化机床和专用机床。

按加工精度分,同类型机床可分为普通精度级机床、精密级机床和高精度级机床。

按质量和尺寸不同分,机床可分为仪表机床、中型机床、大型机床、重型和超重型机床。

数控机床与普通机床是按自动化程度不同来分的。

机床的类型很多,一般用大写的汉语拼音字母表示,必要时每类又分为若干分类,其类别和分类代号及读音见表1-1。

表1-1 机床的类别和分类代号

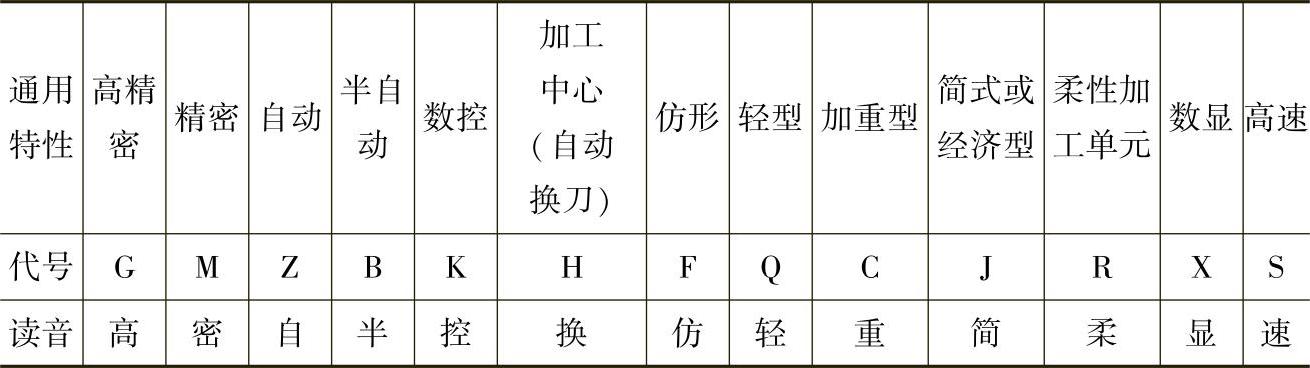

某类型机床既有普通型又有下列某种通用特性时,则在类别代号后加通用特性代号。通用特性代号见表1-2。

表1-2 通用特性代号

车床依用途和功能区分为多种类型。

(1)卧式车床 卧式车床的加工对象广,主轴转速和进给量的调整范围大,能加工工件的内外表面、端面和内外螺纹。这种车床主要由工人手工操作,生产效率低,适用于单件、小批生产和在修配车间使用。

(2)转塔车床和回转车床 该类车床具有能装多把刀具的转塔刀架或回轮刀架,能在工件的一次装夹中,由工人依次使用不同刀具完成多种工序,适用于成批生产。

(3)多刀(半)自动车床 这种车床有单轴、多轴、卧式和立式之分。单轴卧式的布局形式与卧式车床相似,但两组刀架分别装在主轴的前后或上下,用于加工盘、套和轴类零件,其生产率比卧式车床提高3~5倍。

(4)仿形车床 仿形车床能仿照样板或样件的形状尺寸,自动完成工件的加工循环,适用于形状较复杂工件的小批和成批生产,生产率比卧式车床高10~15倍。有多刀架、多轴、卡盘式、立式等类型。(https://www.xing528.com)

(5)立式车床 立式车床的主轴垂直于水平面,工件装夹在水平的回转工作台上,刀架在横梁或立柱上移动。适用于加工较大、较重、难于在卧式车床上安装的工件,一般分为单柱和双柱两大类。

(6)铲齿车床 在车削的同时,铲齿车床的刀架周期地作径向往复运动,用于铲车铣刀、滚刀等的成形齿面。通常带有铲磨附件,由单独电动机驱动的小砂轮铲磨齿面。

(7)专门车床 专门车床是用于加工某类工件的特定表面的车床,如曲轴车床、凸轮轴车床、车轮车床、车轴车床、轧辊车床和钢锭车床等。

(8)联合车床 联合车床主要用于车削加工,但附加一些特殊部件和附件后,还可进行镗、铣、钻、插、磨等加工,具有“一机多能”的特点,适用于工程车、船舶或移动修理站上的修配工作。

(9)数控车床 数控车床能按一定程序自动完成工件的多工序加工,有的能自动上下料,重复加工一批同样的工件。

3.金属切削机床的发展过程

制造技术是每个国家的基础产业,先进的制造技术有力地推动了经济的发展,机床的发展过程经历了以工人手工操作为主的普通机床的历史,现在正处于数控机床的高速发展时期,机床的数控化率(即数控机床占整个机床的比例)已成为衡量一个国家的生产能力和技术水平的重要标志之一。

数控机床是在机械制造技术和控制技术的基础上发展起来的,其过程大致如下:

1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。该公司与美国麻省理工学院共同研究,并于1952年试制成功了第一台三坐标数控铣床。

数控装置的发展经历了电子管元件、晶体管元件和印制电路板的过程。1959年,诞生了第二代带自动换刀装置的数控机床,即加工中心。

第三代数控机床采用集成电路数控装置。它的体积小,功率消耗少,可靠性有了更大的提高,第三代数控机床有力地促进了数控机床品种和产量的发展。

以小型计算机化为特征的第四代数控机床,出现了由一台计算机直接控制多台机床的直接数控系统(简称DNC),又称群控系统。

第五代数控机床采用了微处理器和半导体存储器的微型计算机数控装置(简称MNC)。

20世纪80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。20世纪90年代后期,出现了个人计算机加数控的智能数控系统,即以个人计算机为控制系统的硬件部分,在个人计算机上安装数控管理软件系统,此种方式系统维护方便,具有较好的开放性,易于实现网络化制造。

4.数控机床的特点

数控机床对零件的加工过程,是严格按照加工程序所规定的参数及动作执行的。它可以完成在普通机床上难以完成或根本不能加工的复杂零件的加工任务,因此在航空、航天、造船、模具等加工领域中得到广泛应用。适合于复杂异形零件的加工是数控机床的主要特点之一。数控机床是一种高效能自动机床,由于采用了计算机控制技术,切削过程中减少了人为的干预,其加工精度、加工稳定性、可靠性都非常高;采用计算机控制,排除人为误差,零件的加工一致性好,质量稳定可靠;采用计算机控制,当加工对象改变时,一般只需要更改数控程序,体现出很好的适应性,可大大节省生产准备时间。在单台数控机床的基础上,可以组成具有更高自动化程度的柔性制造单元(FMC)与柔性制造系统(FMS)。采用数控机床有利于向计算机控制与管理生产方面发展,为实现生产过程自动化创造了条件。数控机床自动化程度的提高,使操作人员劳动强度大大降低,工作环境也得到了很好的改善。

数控机床本身的精度高、刚性好,可选择有利的切削用量,以提高生产率,中批量生产时一般为普通机床的3~5倍,对某些复杂零件的加工,生产效率甚至可以提高数十倍。

高自动化的数控机床,其设备复杂,投资大,由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,需要反复进行工艺研究与分析,对生产的技术准备、各环节的技术要求都很高,从而导致使用成本也很高。

数控机床技术含量高,涉及面广,对日常维护要求严格,对维修人员的技术要求非常高、专业性强。

数控机床是典型的机电一体化产品,是现代制造业的核心设备,体现了现代机床技术水平,是现代机械制造业工艺水平的重要标志,是关系国计民生、国防尖端建设的必备设备,同时它也是现代制造业的基础设备,机床数控化是整个制造业自动化的基础和物质保障。工业化国家经济总产值的50%(日本)至68%(美国)是由制造业创造的,制造业对发展中国家经济有决定性的影响,而发展机床业是发展制造业的根本。我国数控机床总量供给能力不凡,产品品种无重要缺门空白,数控机床进入成熟期,但机床数控化率还很低(在10%左右),数控机床应用水平有待进一步提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。