公差等级:钢质模锻件公差分为普通级和精密级。普通级公差适用于一般模锻工艺能够达到技术要求的锻件;精密级公差适用于有较高技术要求,但需要采取附加制造工艺才能达到的锻件。精密级公差可用于锻件的全部尺寸,也可用于局部尺寸。平锻件规定只采用普通级公差。

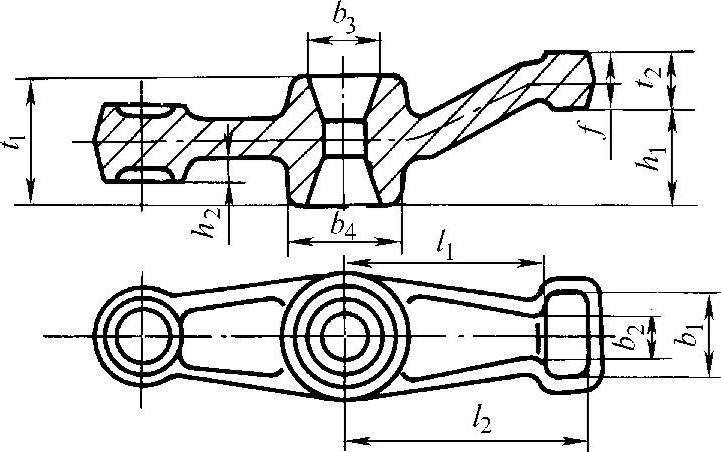

长度、宽度和高度尺寸公差:是指在分模线一侧同一块模具上沿长度、宽度、高度方向上的尺寸公差,如图12-11所示,其中l、b、h分别为长度、宽度、高度方向尺寸;f为落差尺寸;t为跨越分模线的厚度尺寸。这类公差可根据锻件公称尺寸、重量、形状复杂系数及材质系数按普通级和精密级分别查表12-18、表12-19。其中的落差f是高度尺寸的一种形式,其尺寸公差数值比相应高度尺寸公差放宽一档,上下偏差值按±1/2比例分配。孔径尺寸公差按孔径尺寸由表12-18或表12-19确定公差值,其上下偏差按+1/4,-3/4比例分配。

图12-11 长度、宽度和高度尺寸

厚度尺寸公差:指跨越分模线的厚度尺寸的公差,如图12-11中的t。锻件所有厚度尺寸取同一公差,其数值按锻件最大厚度尺寸由表12-20或表12-21确定。

顶料杆压痕公差:该项公差见表12-20、表12-21,凸出为正,凹进为负。但凹进深度不得超过表面缺陷深度公差。

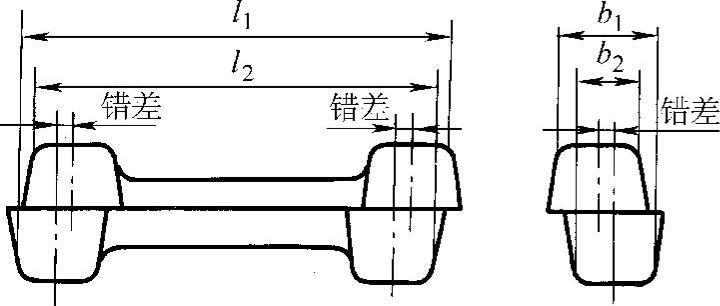

错差公差:错差是锻件在分模线上、下两部分对应点所偏移的距离,见图12-12,错差量为(L1-L2)/2或(b1-b2)/2。其中b1、l1为平行于分模线最大投影长度、宽度;b2、l2为平行于分模线最小投影长度、宽度。错差的公差由表12-18或表12-19确定。其应用与其他公差无关。

图12-12 错差

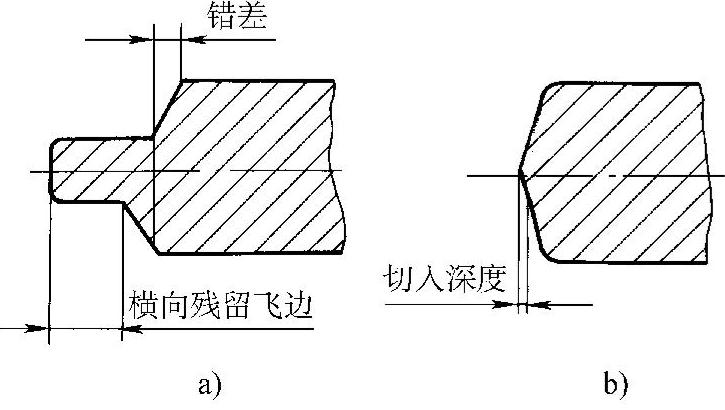

横向残留飞边及切入锻件深度公差:锻件在切边后,其横向残留飞边公差由表12-18或表12-19确定;切入锻件深度公差和横向残留飞边公差数值相等,两者与其他公差无关,见图12-13。

图12-13 残留飞边和切入深度

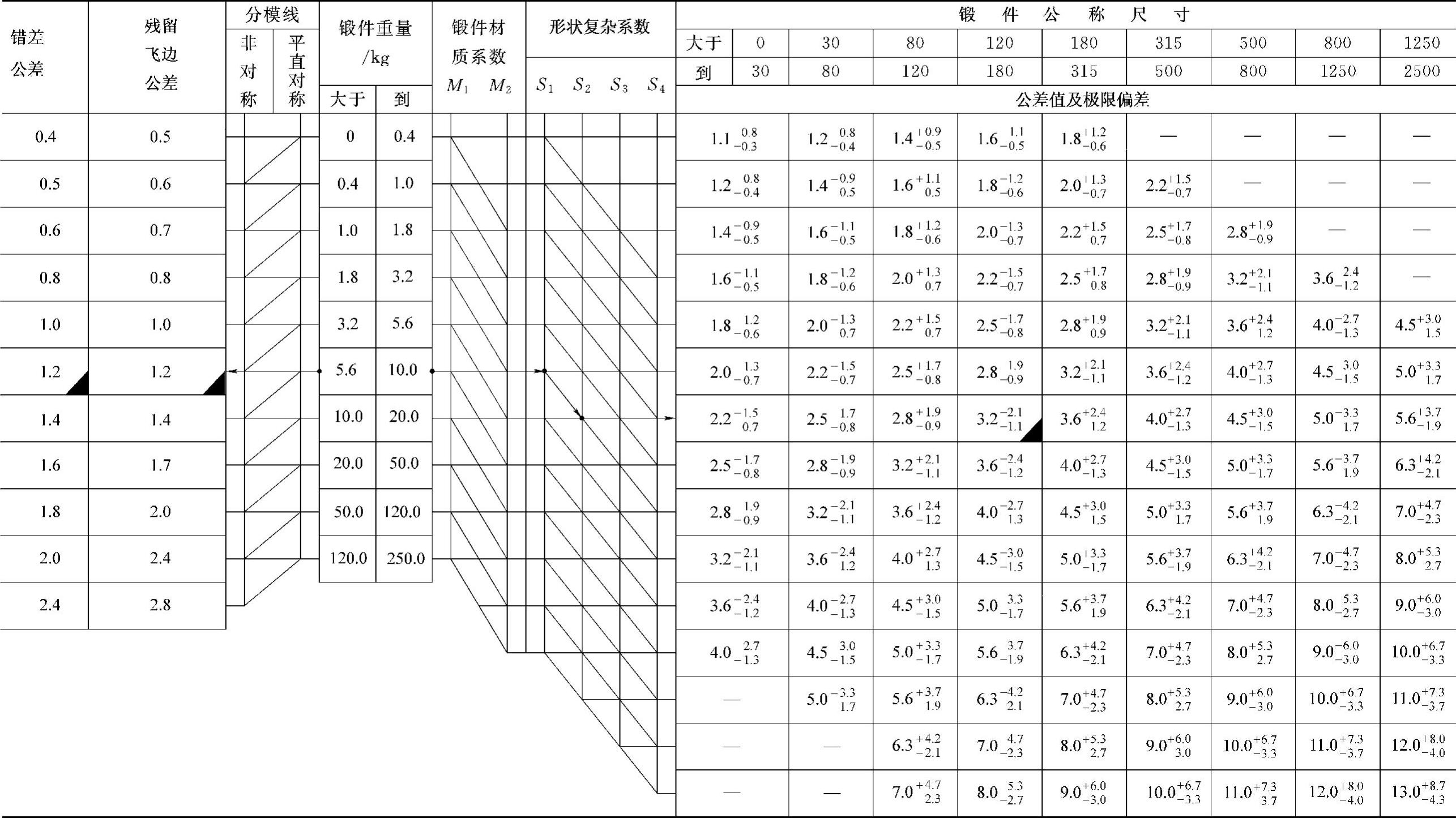

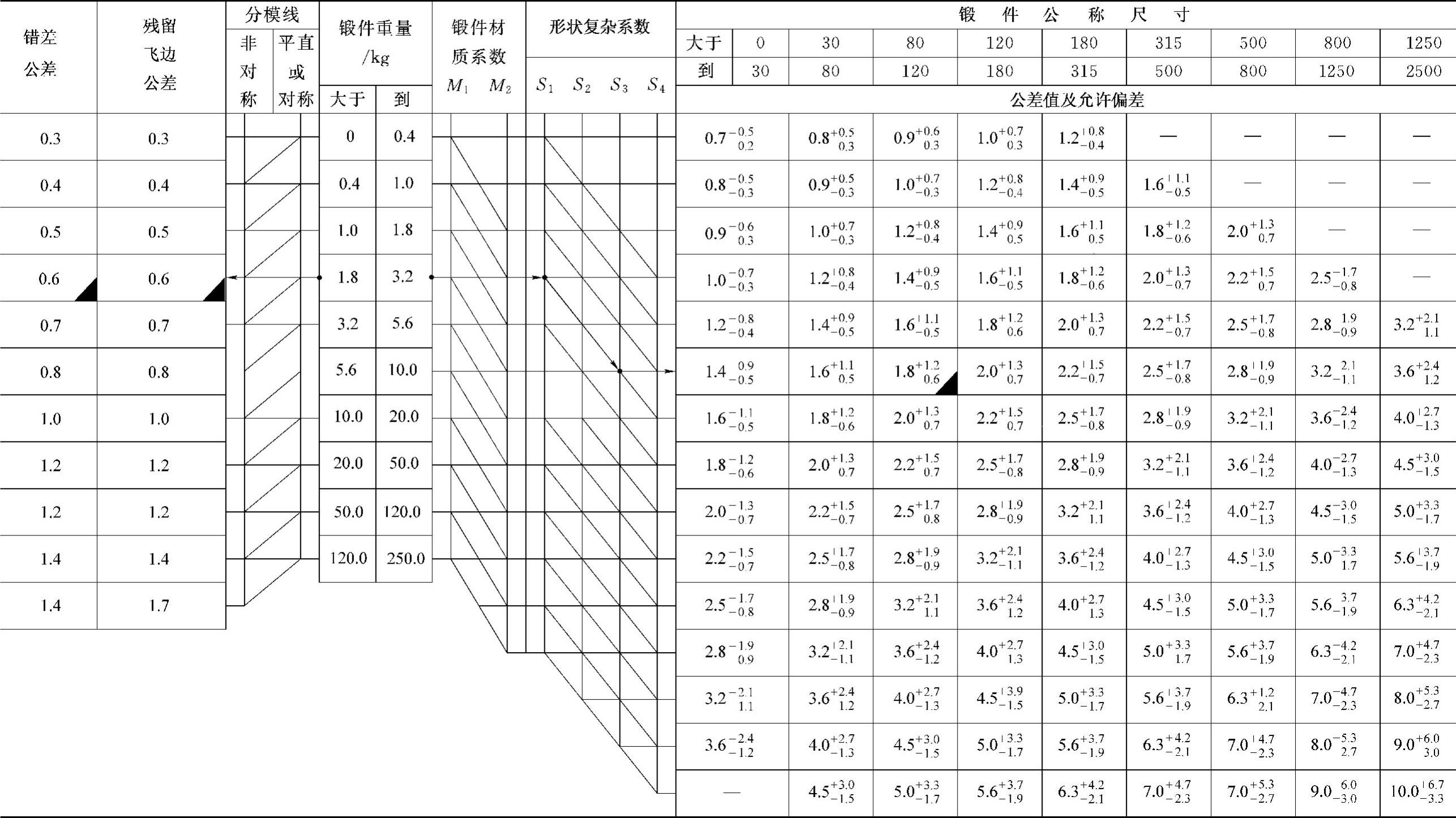

表12-18 锻件的长度、宽度、高度及错差、残留飞边公差(普通级)(摘自GB/T 12362—2003) (mm)

例:锻件重量6kg,材质系数为M1,形状复杂系数为S2,最大厚度尺寸为160mm,平直分模线时各类公差查法。

注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±1/2的比例分配。内表面尺寸的允许偏差,其正负符号与表巾相反。长度、宽度尺寸的上、下偏差按±2/3,±1/3比例分配。

表12-19 锻件的长度、宽度、高度及错差、残留飞边公差(精密级)(摘自GB/T 12362—2003) (mm)

例:锻件重量为3kg,材质系数为M1,形状复杂系数为S3,尺寸为120mm,平直分模线时各类公差查法。

注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±1/2的比例分配。内表面尺寸的允许偏差,其正负符号与表中相反。长度、宽度尺寸的上、下偏差按±2/3,±1/3比例分配。

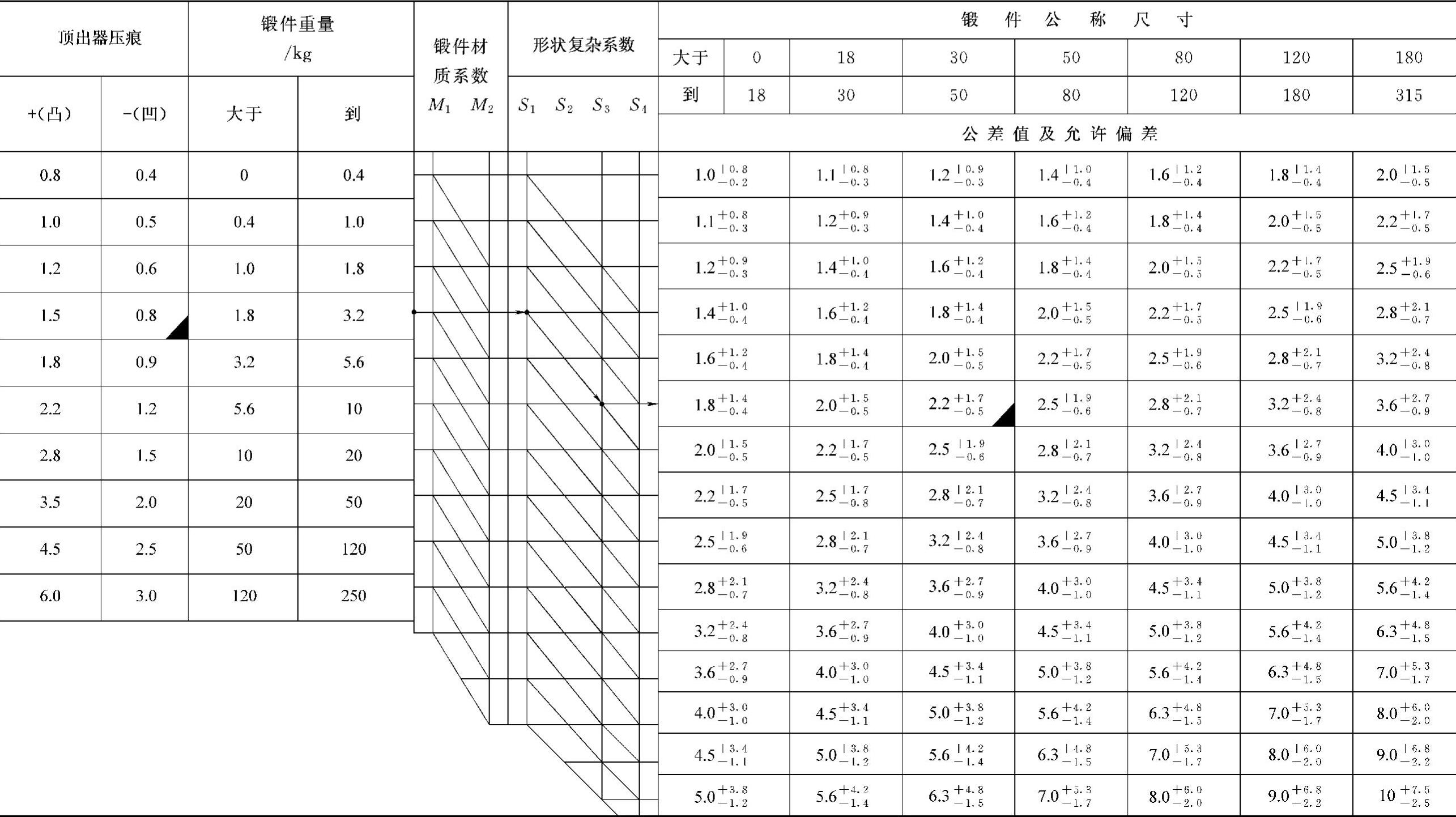

表12-20 模锻件厚度、顶料杆压痕公差及允许偏差(普通级)(摘自GB/T 12362—2003) (mm)

例:锻件重量3kg,材质系数为M1,形状复杂系数为S3,最大厚度尺寸为45mm时各类公差查法。

注:上、下偏差按+3/4,-1/4比例分配。若有需要也可按±2/3,-1/3比例分配。

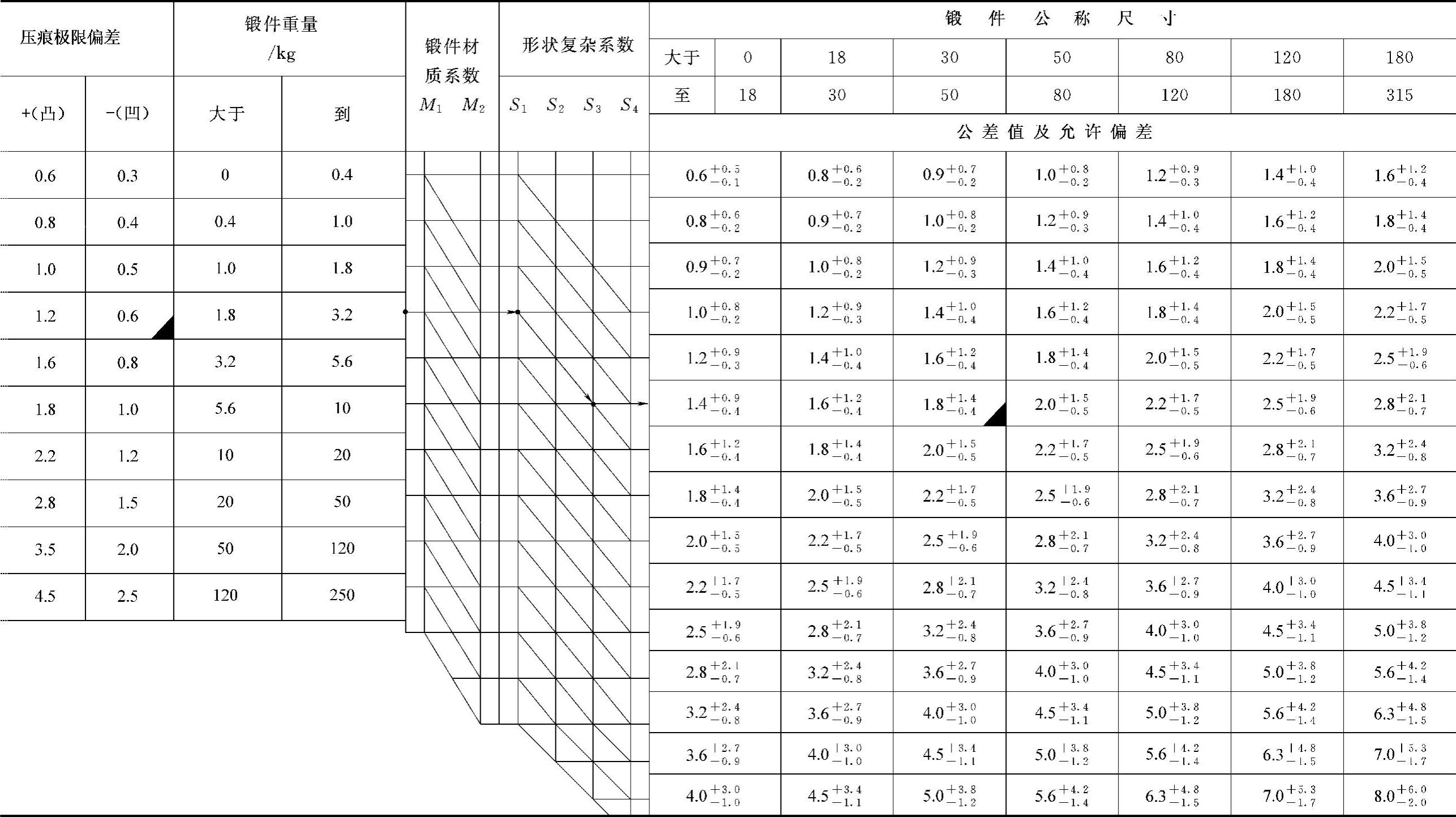

表12-21 模锻件厚度、顶料杆压痕公差及允许偏差(精密级)(摘自GB/T 12362—2003) (mm)

例:锻件重量3kg,材质系数为M1,形状复杂系数为S3,最大厚度尺寸为45mm时各类公差查法。

注:上、下偏差按+3/4,-1/4比例分配。若有需要也可按+2/3,-1/3比例分配。

公差表使用方法:由表12-18或表12-19确定锻件长度、宽度或高度尺寸公差时,应根据锻件重量选定相应范围,然后沿水平线向右移动。如果材质系数为M1,则沿同一水平线继续向右移动,若材质系数为M2,则沿倾斜线向右下移动到与M2垂线的交点。对于形状复杂系数S,用同样方法,沿水平或斜线移动到S1或S2、S3、S4格的位置,并继续向右移动,直到所需尺寸的垂直栏中,即可查得所需的公差值。确定错差和横向残留飞边公差时,也同样在锻件重量栏内选定范围,然后向左移动,根据分模线形状查得错差和残留飞边公差值。例如:某锻件重量为6kg,长度尺寸为160mm,材质系数为M1,形状复杂系数为S2,平直分模线,采用普通级公差,由表12-18可查得极限偏差为+2.1mm、-1.1mm,横向残留飞边公差为1.2mm,错差公差为1.2mm,查表顺序按表12-18中箭头所示。其余公差表的使用方法类推。

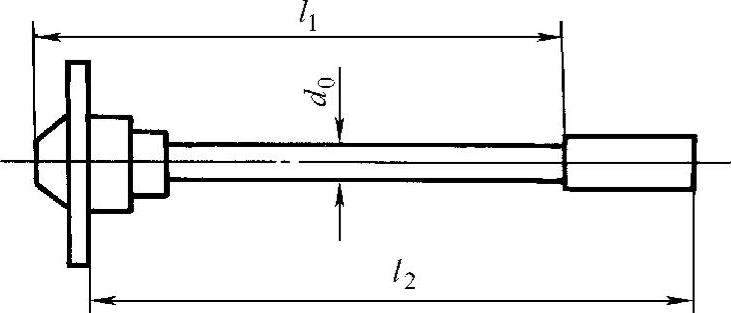

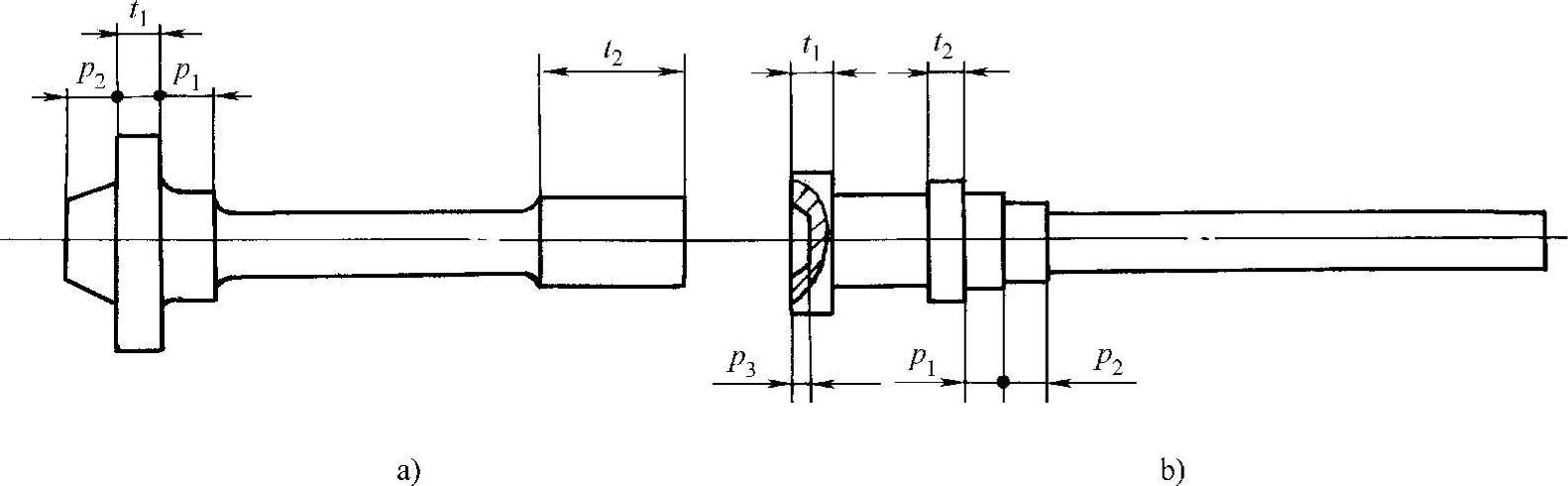

平锻件杆部长度、宽度(直径)尺寸公差:杆件长度指镦锻部分的内侧(含台阶部分)至锻件另一端端面之间的距离,如图12-14中l1或l2,其公差根据杆部长度由表12-18确定。在确定此类公差时,材质系数取M1,形状复杂系数取S1,锻件重量按直径为d0,长度为L1或L2的棒料重量计算。由表12-18确定平锻件杆部宽度(直径)尺寸公差时,对凹模成形的镦锻部分,其所有宽度(直径)尺寸取相同公差,数值由最大宽度(直径)尺寸确定。(https://www.xing528.com)

平锻件台阶及厚度尺寸公差:如图12-15所示,台阶尺寸指镦锻成形部分沿轴线方向的尺寸p,其尺寸由表12-18确定。厚度尺寸是指从凸模越过分模线到凹模间的尺寸t,其公差值根据最大厚度尺寸由表12-20确定。

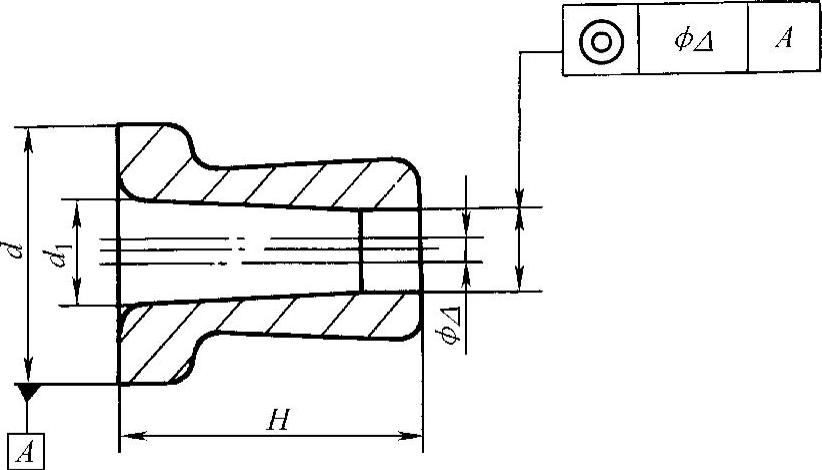

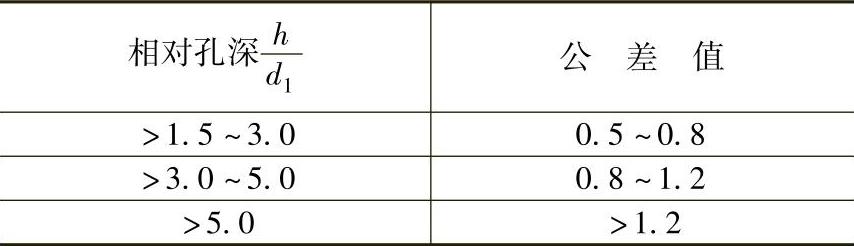

平锻件同轴度公差:是指凸模成形部分的轴线对凹模成形外径的轴线所允许的偏移值。同轴度公差由表12-18确定,数值为错差公差的两倍。冲孔件同轴度公差见图12-16,由表12-22确定,孔深h小于或等于孔径d1的1.5倍的平锻件,不采用同轴度公差。对同轴度有特殊要求时,应在锻件图中注明。

图12-14 平锻件杆部尺寸

图12-15 平锻件台阶及厚度尺寸

图12-16 冲孔件同轴度

表12-22 平锻件冲孔同轴度公差(摘自GB/T 12362—2003) (mm)

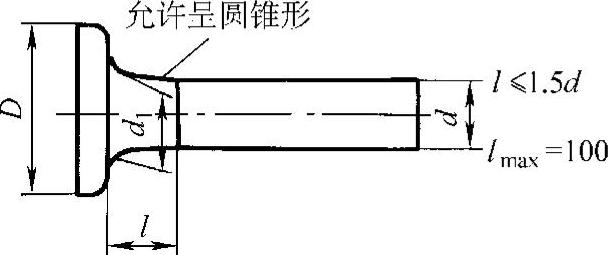

平锻件局部变形公差:锻件不成形杆部与镦锻部分相连处,允许局部变形呈圆锥形,见图12-17,其长度在l≤1.5d且不大于100mm。局部变形公差由镦锻部分最大直径D确定。

图12-17 平锻件局部变形

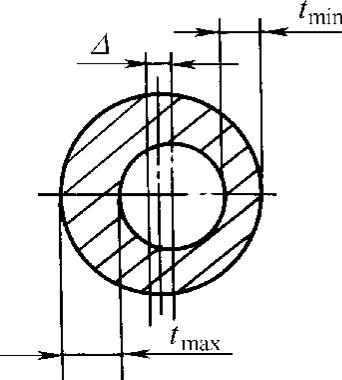

壁厚差公差:壁厚差是带孔锻件在同一横剖面内量得的壁厚最大尺寸和最小尺寸的差值,见图12-18,其公差为表12-18或表12-19中错差公差的两倍。

图12-18 壁厚差

直线度和平面度公差:锻件非加工面的直线度公差见表12-23。锻件加工面的直线度与平面度公差见表12-24,但不得大于该表面机械加工余量的2/3。

表12-23 锻件非加工面直线度公差(摘自GB/T 12362—2003) (mm)

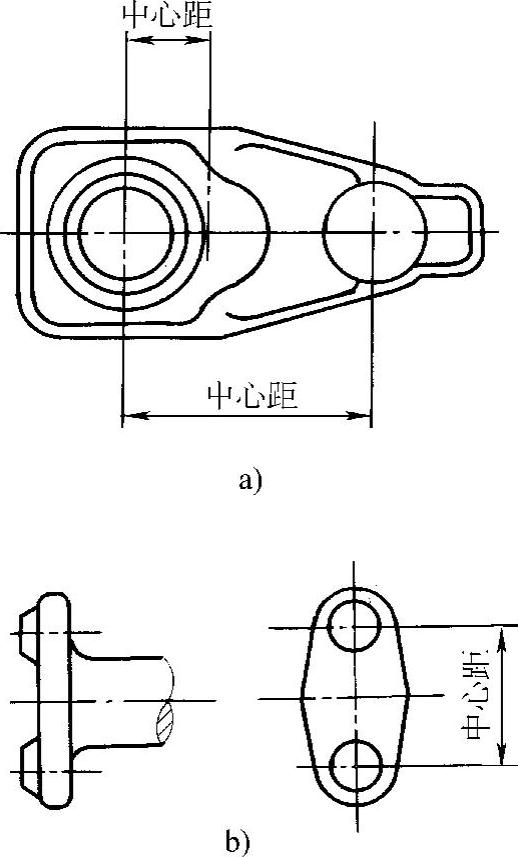

中心距公差:如图12-19所示,对于平面直线分模,且位于同一块模具内的中心距公差由表12-25确定。弯曲轴线及其他类型锻件的中心距公差由另行商定。中心距公差与其他公差无关。

表面缺陷深度公差:是指锻件表面的凹陷、麻点、碰伤、折叠和裂纹的实际深度。对加工表面,若锻件实际尺寸等于基本尺寸,其深度公差为单边加工余量之半;如果实际尺寸大于或小于基本尺寸,其深度公差为单边加工余量之半加或减单边实际偏差值。内表面尺寸则取相反值。对于非加工表面,其缺陷深度公差为厚度尺寸公差的1/3。

内外圆角半径值见表12-26和表12-27,内外圆角半径公差和模锻斜度公差:一般情况下,这两种公差不作要求和检查。需要时,可由表12-28、表12-29和表12-30确定。

角度公差:锻件各部分之间成一定角度时,其角度公差按夹角部分的短边长度l1由表12-31确定。

纵向毛刺及冲孔变形公差:切边或冲孔后,需经加工的锻件边缘允许存在少量残留毛刺和冲孔变形,其公差值根据锻件重量由表12-32确定,位置在锻件图中标明,其应用与其他公差无关。

冲孔偏移公差:指在冲孔连皮处孔中心对理论中心的偏移,其公差值由表12-33确定。

剪切端变形公差:其值由表12-34确定。

图12-19 锻件中心距

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。