GB/T 7308—2008《滑动轴承 有法兰或无法兰薄壁轴瓦 公差、结构要素和检验方法》等同采用ISO 3548:1999《滑动轴承 有法兰或无法兰薄壁轴瓦 公差、结构要素和检验方法》代替GB/T 3162—1991《滑动轴承薄壁轴瓦尺寸、结构要素与公差》及GB/T 7308—1987《滑动轴承薄壁翻边轴瓦尺寸、公差及检验方法》。新标准规定了外径Do至250mm整体式薄壁法兰轴瓦和外径Do至500mm无法兰薄壁轴瓦的公差、结构要素和检验方法。由于结构设计的变化,新标准对于轴瓦尺寸不作统一规定。

新标准规定的薄壁轴瓦主要用于往复式发动机,轴瓦由钢背及其内侧的一层或多层轴承合金组成。在往复式发动机上,有法兰轴瓦和无法兰轴瓦可以同时使用。标准规定可以采用无法兰轴瓦与符合GB/T 10447的两个半圆止推垫圈一起,或具有组合式法兰的轴瓦,替代整体式法兰轴瓦。

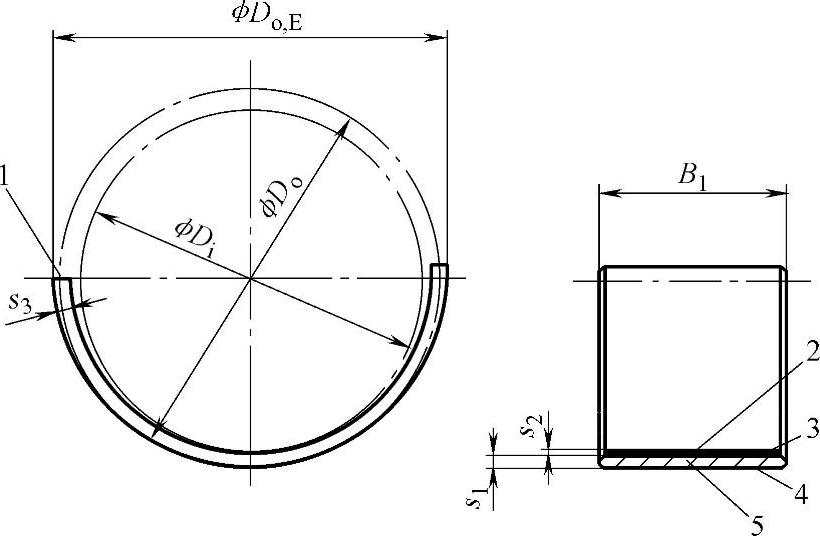

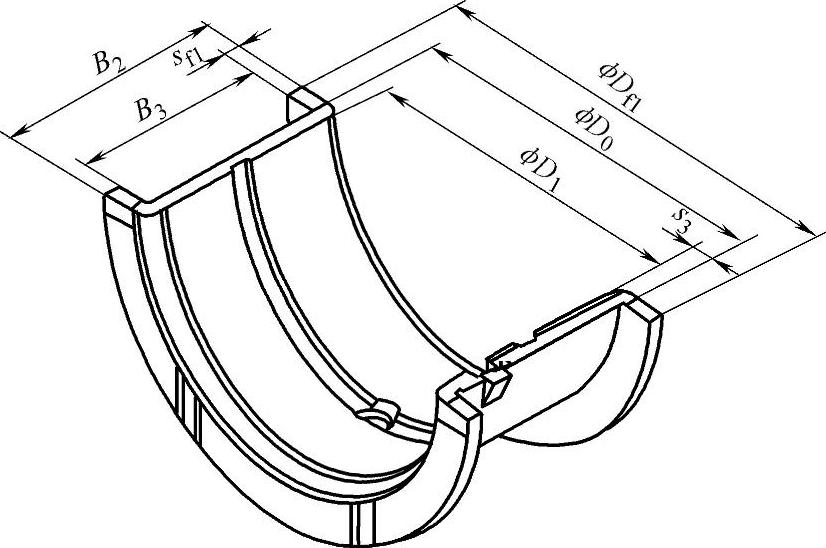

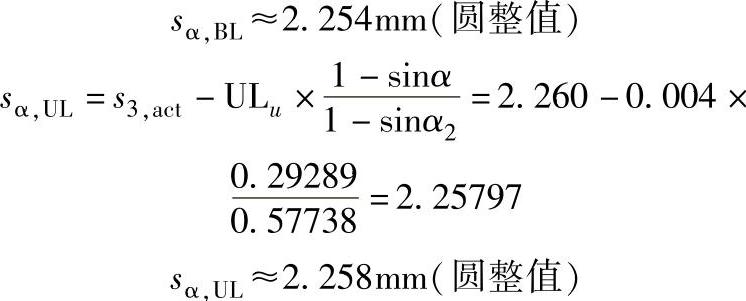

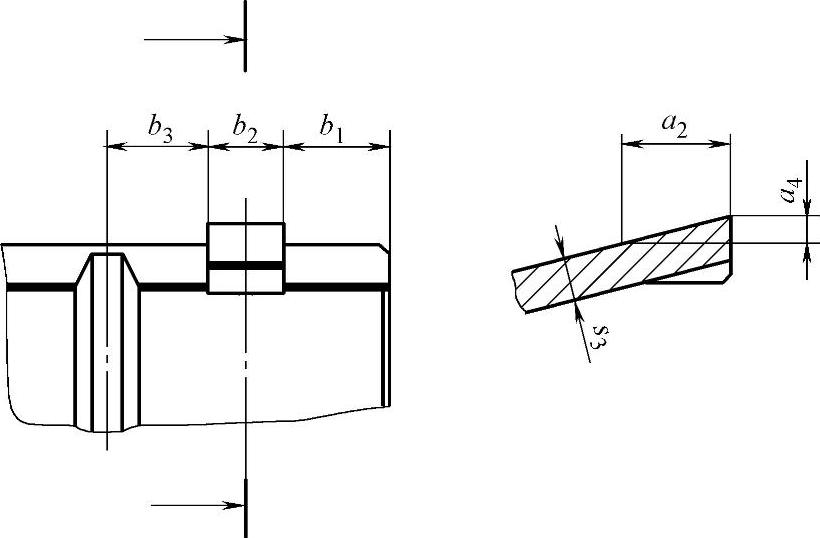

(1)轴瓦结构及名称符号:无法兰轴瓦(带有自由弹张量)的结构型式见图11-5;有法兰轴瓦(整体式或组合式,无自由弹张量)的结构型式见图11-6。薄壁轴瓦有关各部尺寸名称及符号见表11-15。

图11-5 无法兰轴瓦(带有自由弹张量)

1—对口面 2—滑动表面 3—轴承合金 4—轴瓦背面 5—钢背

图11-6 有法兰轴瓦(整体式或组合式,无自由弹张量)

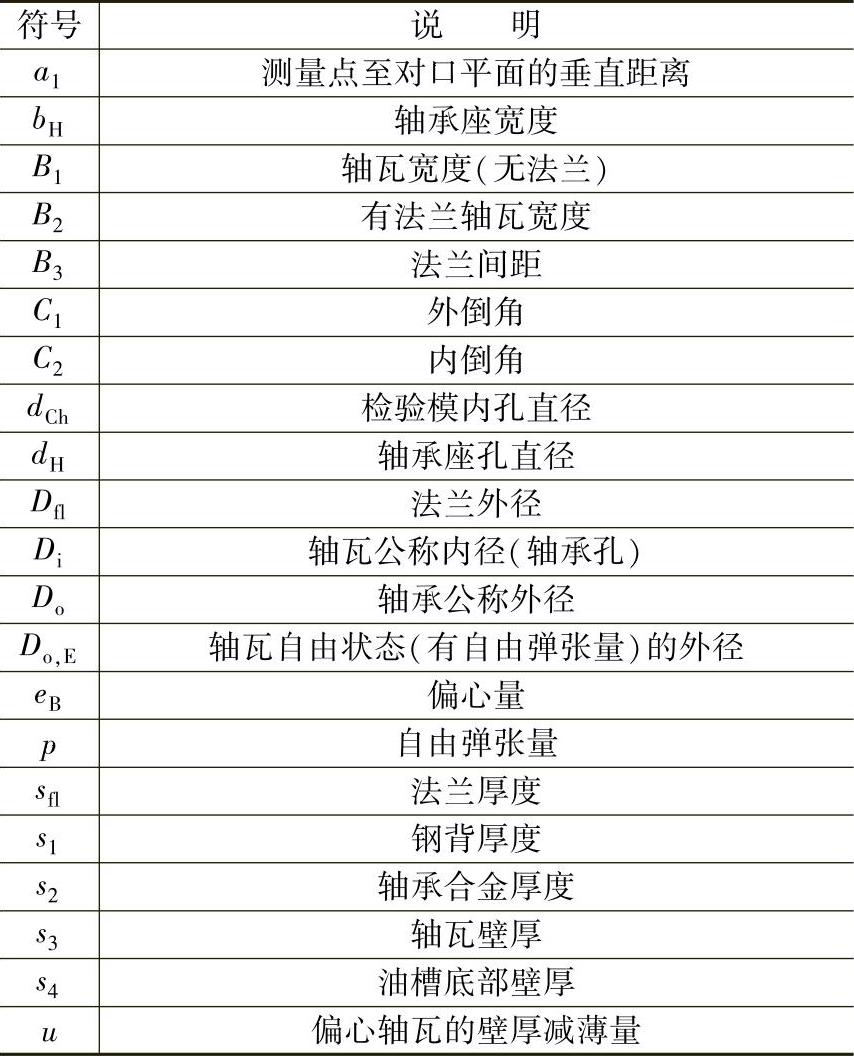

表11-15 轴瓦有关名称说明及符号(摘自GB/T 7308—2008)

注:表内所列各结构的单位均为mm

(2)轴瓦的尺寸和公差

1)轴承座直径、轴瓦外径和高出度:轴承座直径按H6公差等级制造。因此,轴瓦外径应按加大尺寸选配以确保其在轴承座孔径中有足够的安装过盈。

在轴承座自高膨胀系数材料制造或涉及轴承座尺寸刚度之类的其他因素的情况下,轴承座尺寸可以不采用H6,但必须按6级公差进行生产。

自由状态下的轴瓦是弹性的,其外径不能直接测量,而只能通过专用检测器具测量其周长来代替直径测量。这一周长等于检验模孔的周长和计及在给定检验载荷下每个对口面的变形量之后的高出度之和(参见GB/T 7308检验方法B)。

表11-16中列出的高出度公差,适用于对口面进行加工的轴瓦。不同的材料和轴承座结构需要不同的安装过盈。因此仅给出表11-16列出的公差。

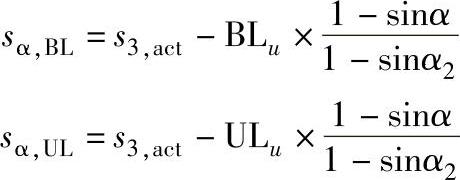

2)轴瓦壁厚和轴承孔:轴瓦壁厚的优先选用公称尺寸列于表11-6。对于每种用途下的壁厚数据不能进行一般规定,因此,仅给出壁厚的公差。有或没有电镀减摩层的轴瓦公差以及瓦背表面的滑动表面的粗糙度见表11-6。

轴瓦壁厚公差取决于轴承孔是需要最后加工(即“加工状态”)还是轴承孔电镀后不再进一步加工(即“电镀状态”)。

轴瓦外径表面上轻微的变形是可以接受的。但是,壁厚测量不应在这些变形部位进行。

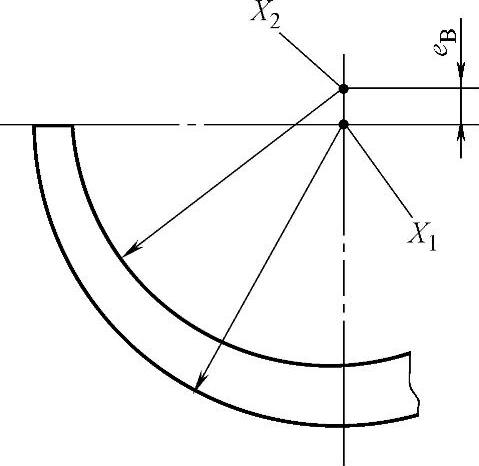

安装状态下的轴承孔等于由压配合造成弹性涨大的轴承座孔减去两倍轴瓦壁厚值在有些应用场合可能有必要使用具有不等壁厚的轴瓦或法兰轴瓦,即轴瓦壁厚从顶部到对口面均匀减小(见图11-7及图11-8)。

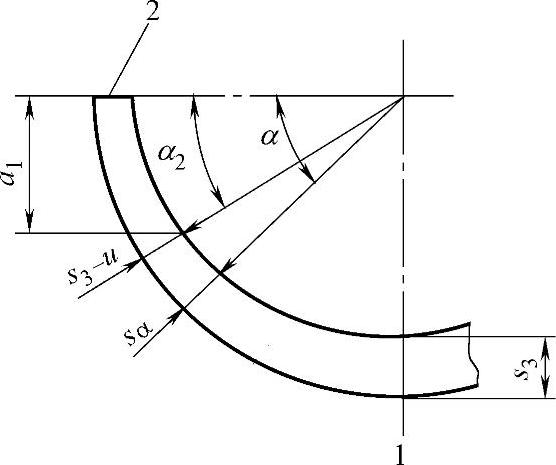

偏心eB是以在径向平面上的轴承外表面的中心X1和轴承孔中心X2之间的距离为表征的。eB并非标注尺寸。偏心是通过减薄量u来控制的,u是在距对口面平面的垂直距离a1处测量的(作为指导方案一般对a1作出规定以便使角度α2自对口面起约为25°)。它应经过用户和制造商之间的协商一致。

图11-7 轴瓦的偏心

图11-8 在不同角度的轴瓦壁厚示例

1—顶部 2—对口面

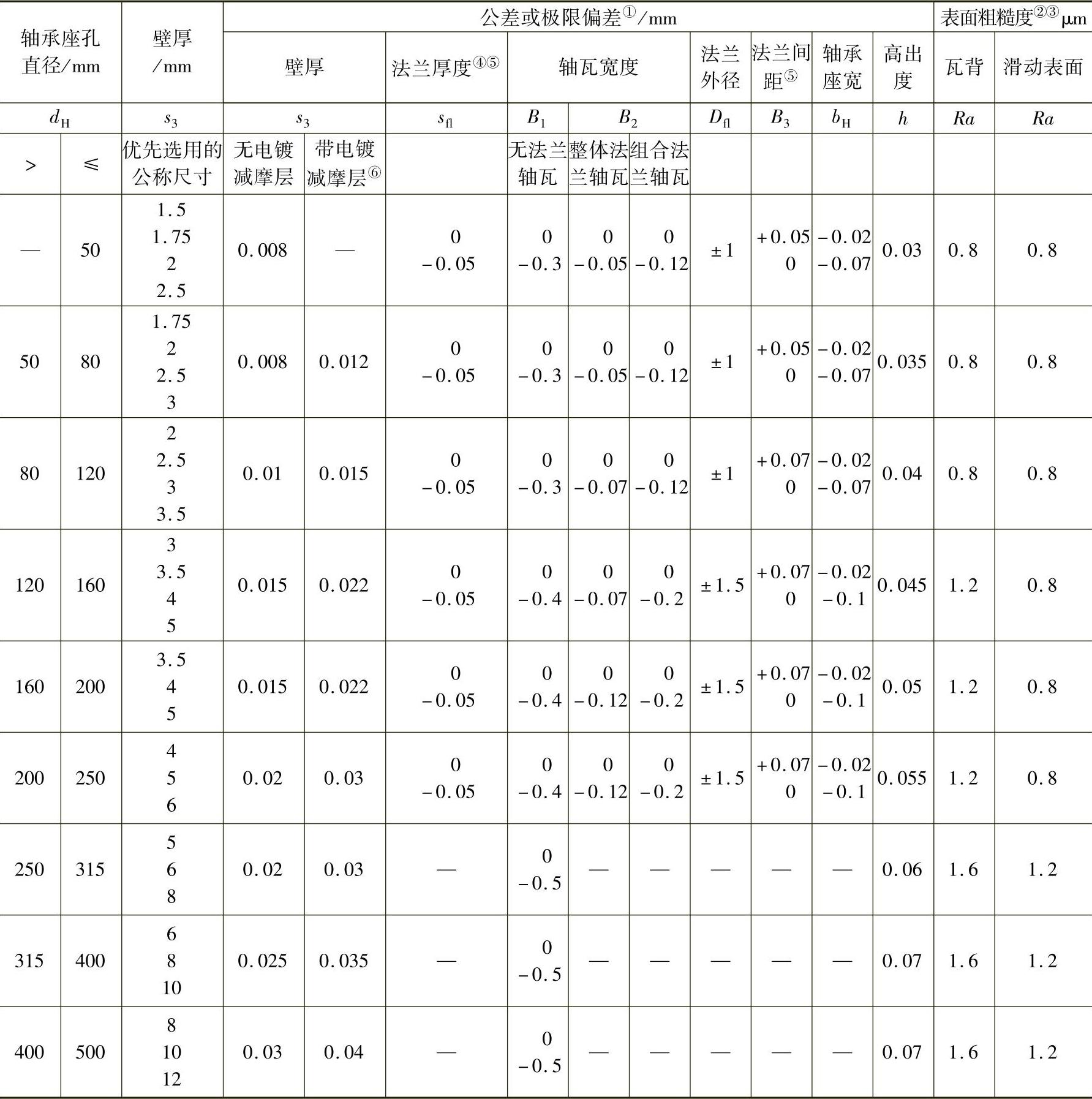

壁厚变化的极限偏差可按照下列近似公式进行计算:

式中 BLu——u的下限值;

ULu——u的上限值;

s3,act——s3的实际值;

sα,BL——sa的最小值;

sα,UL——sα的最大值。

表11-16 有法兰轴瓦或无法兰轴瓦的尺寸、公差及极限偏差(摘自GB/T 7308—2008)

① 经用户与制造商共同商定。

② 表面粗糙度按照GB/T 10610规定的方法评定。

③ 带电镀减摩层的轴瓦表面粗糙度测量,可能会因测量装置的探针将软合金层划伤而不够安全。

④ 在承载边。

⑤ 极限偏差不应加大。

⑥ 对于大型轴瓦,往往使用较厚的电镀减摩层并需要进行另外的加工。在这种情况下,采用滑动表面无电镀减摩层的公差。

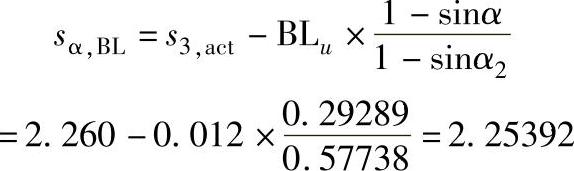

计算示例

设计给定的数据:BLu=0.012mm,ULu=0.004mm,α=45°,α2=25°,s3,aet=2.260mm。

当α=45°时,轴瓦壁厚的上限和下限值计算如下:

3)轴瓦宽度、法兰间距、法兰外径和法兰壁厚:轴瓦宽度和法兰间距的公称尺寸取决于应用方式,通常比率是B1(B2)/Di≤0.5。表11-16给出了轴瓦宽度的公差。法兰外径应小于轴肩的直径。

大多数情况下,法兰厚度固定地同轴瓦壁厚保持一致,同时,通常只有承压一边的法兰厚度有确定公差以确保上瓦和下瓦的法兰具有相同的厚度。在这种情况下,法兰相对于定位唇的位置是固定的。

如果上瓦和下瓦结构相同,通常同一片轴瓦的两个法兰必须具有在表11-16确定的公差范围之内的相同厚度。在这些情况下,法兰厚度由轴瓦宽度和法兰间距得出。

经用户和制造商协商一致后,某些其他公差也可以采用。

4)自由弹张量:自由弹张量受合金层材料、厚度及其物理性质,瓦背材料及其性质以及组装后的工作温度等因素的影响。由于这些细节不是在标准中规定的,要规定自由弹张量是不可能的。自由弹张量在所有情况下都必须是正的。内燃机在正常情况下使用之后,轴瓦应保留足够的自由弹张量以使之重装。实际的自由弹张量应由用户同制造商协商。

往复式发动机的轴瓦一般具有0.2mm~0.3mm的自由弹张量。对于非常大的薄壁轴瓦可以有较大的自由弹张量,但它不应当造成轴瓦无法装入轴承座之中。

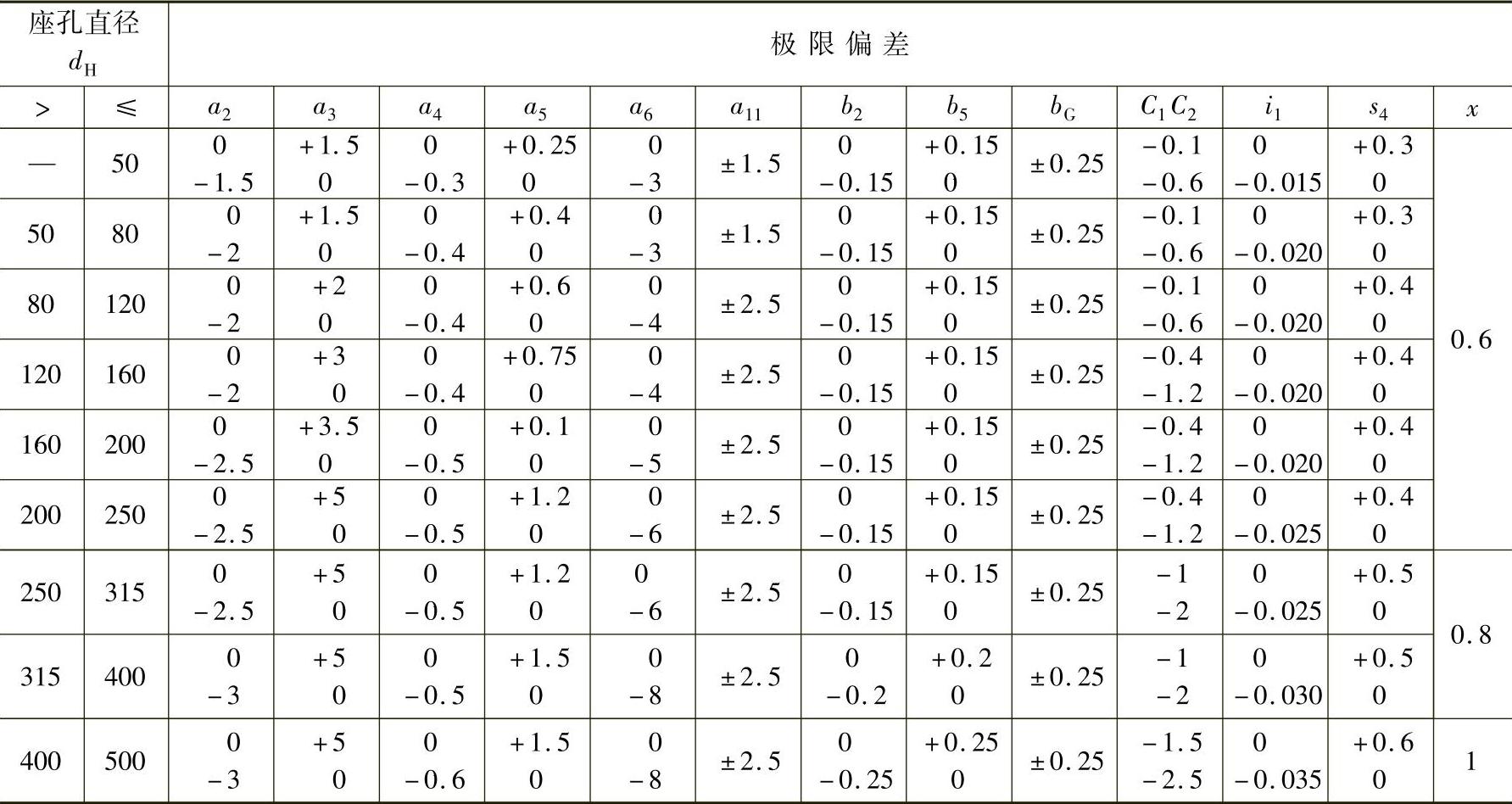

(3)轴瓦的结构要素及其尺寸公差:轴瓦结构要素的尺寸由协商确定,公差由表11-17、表11-18给出。图11-10、图11-12b,图11-13中有关结构注明尺寸数值者,其单位为mm。

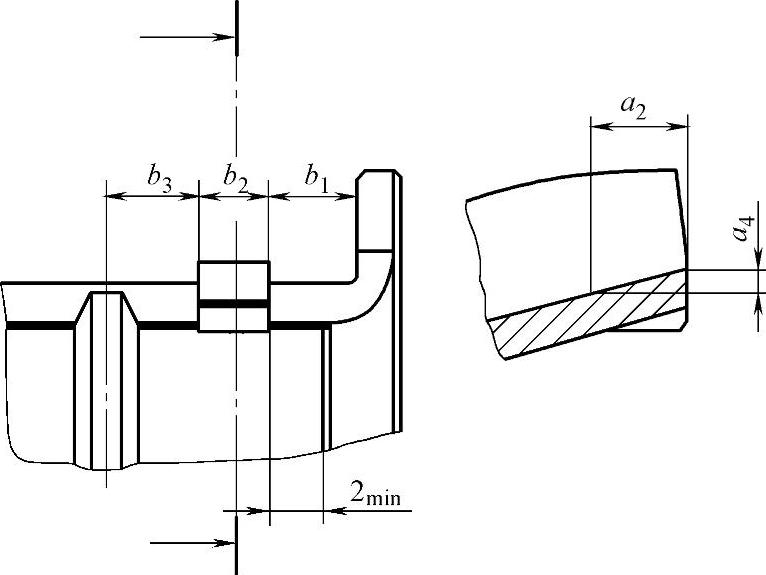

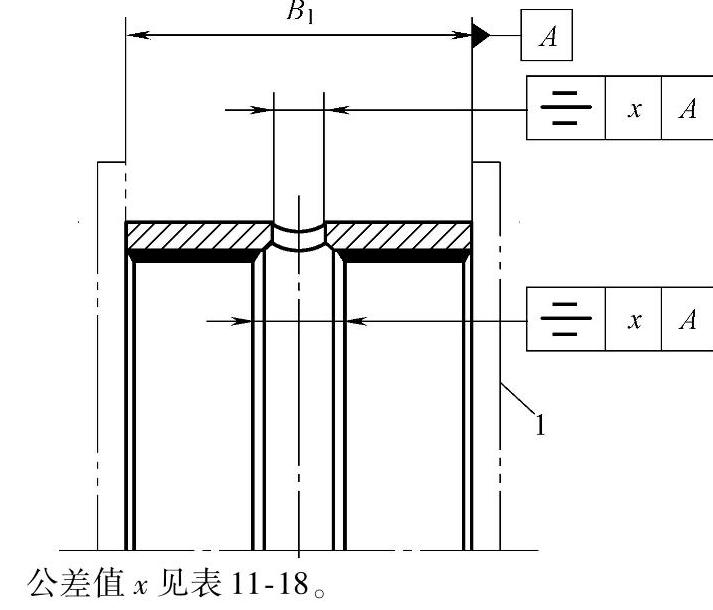

1)定位唇及其定位槽:定位唇及其定位槽见图11-9、图11-10及图11-11。

图11-9 无法兰轴瓦的定位唇

b1≥1.5×s3,但不小于3mm。

若b3小于2mm,该部位超过圆周长度a2的范围内允许去除轴承合金,以免进行轴承孔加工时轴承合金碎裂。定位唇也可以在油槽中冲出。(https://www.xing528.com)

定位唇也可以在轴瓦端部冲成(b1=0)。

图11-10 有法兰轴瓦的定位唇

b1≥1.5×s3,但不小于3mm。

若b3小于2mm,该部位超过圆周长度a2的范围内允许去除轴承合金,以免进行轴承孔加工时轴承合金碎裂。定位唇也可以在油槽中冲出。

图11-11 轴承座上的定位槽

(式中,B1为无法兰轴瓦宽度,B2为有法兰轴瓦宽度,b1见图11-9或图11-10)

(式中,B1为无法兰轴瓦宽度,B2为有法兰轴瓦宽度,b1见图11-9或图11-10)

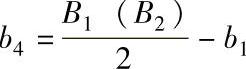

2)削薄量和倒角:通常在轴瓦(有或没有法兰)两边沿整个宽度进行对口面处的内孔削薄。作为建议尺寸a6约为内径Di的1/10,但这一尺寸的实际值应根据用途并由用户同制造商协商(见图11-12a)。

无法兰轴瓦两端应有倒角(见图11-12b)。

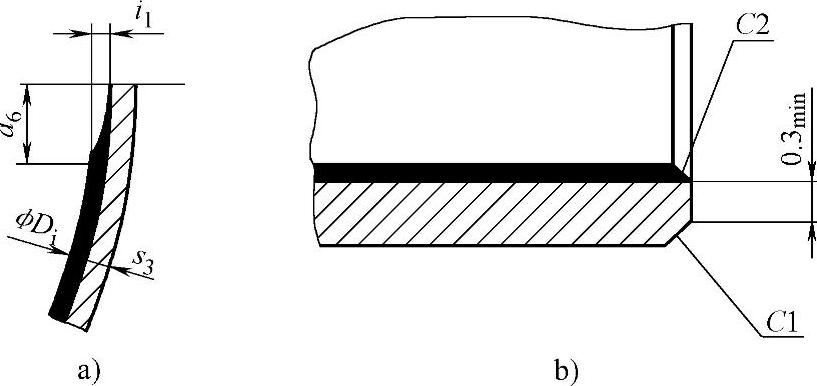

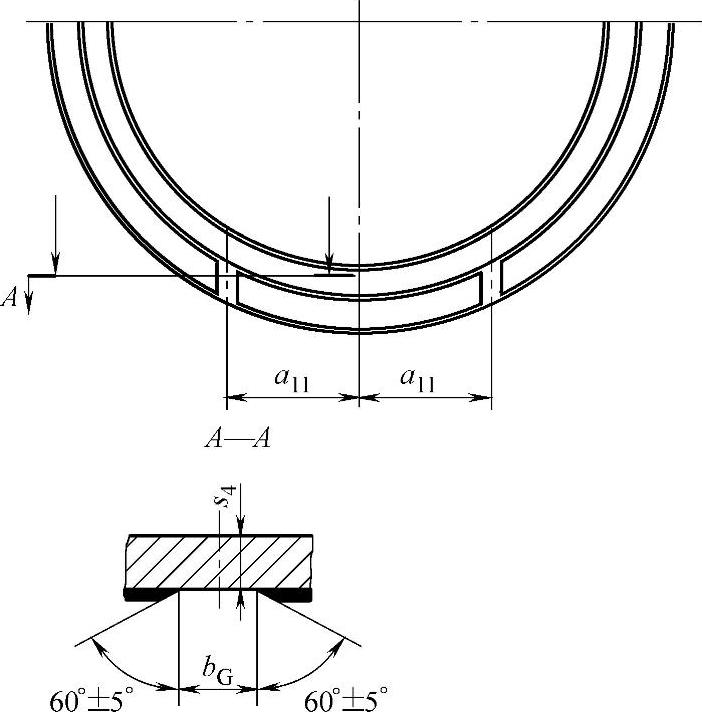

止推法兰的两对口面(见图11-13,剖面A—A)以及止推法兰滑动表面的边缘(见图11-13,局部放大图X)应进行削薄。

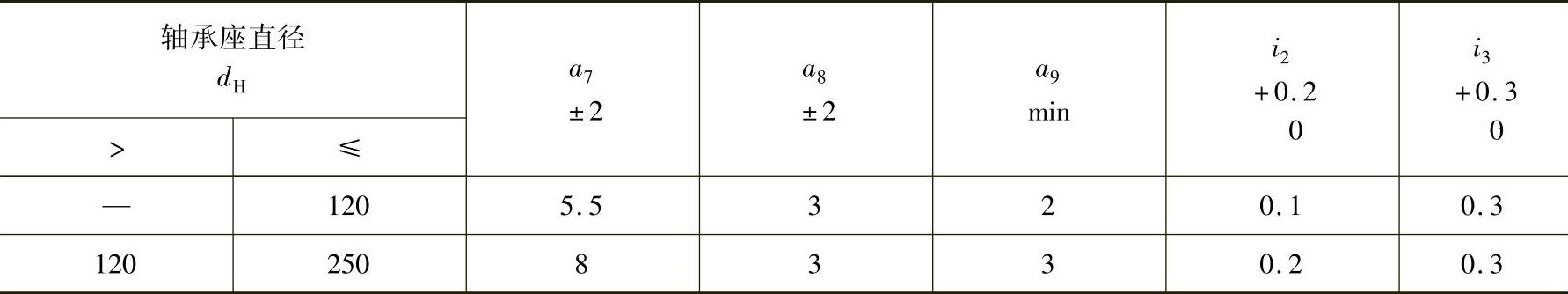

尺寸和极限偏差见表11-17。

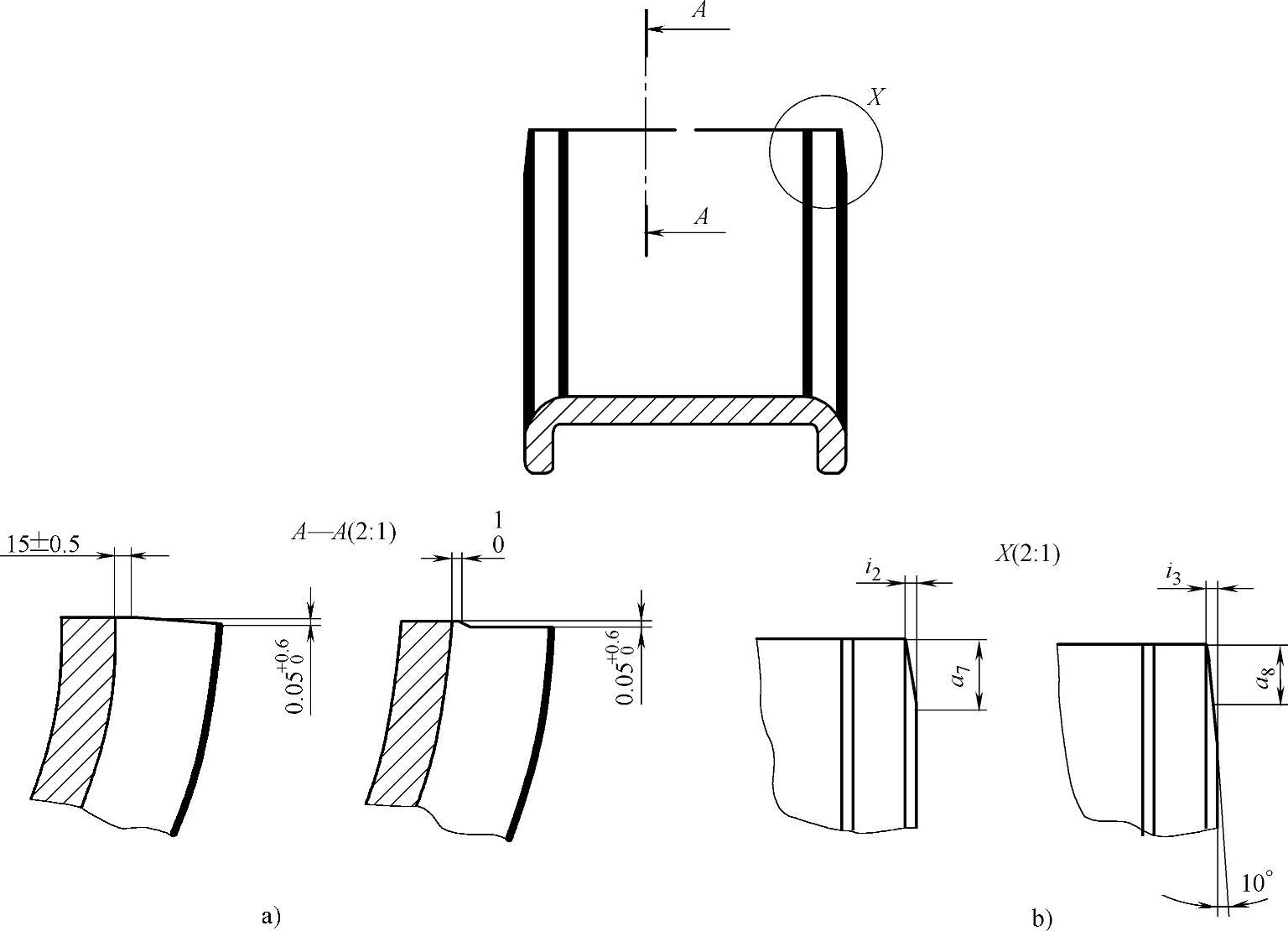

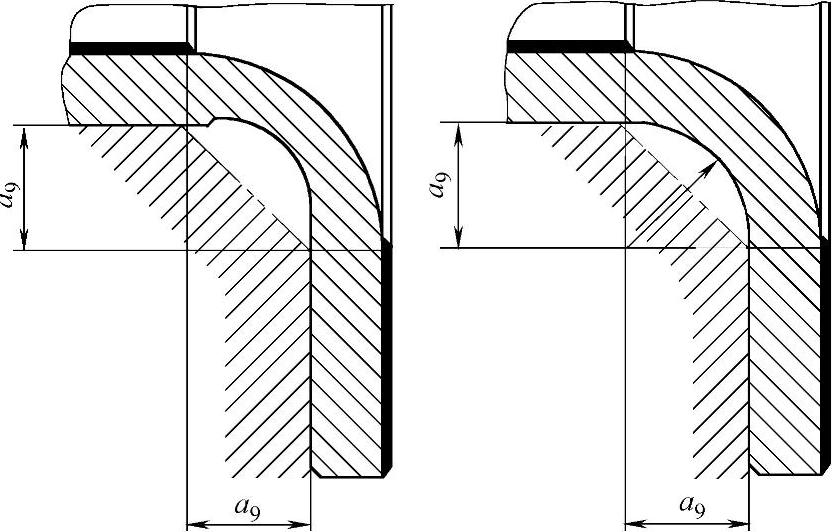

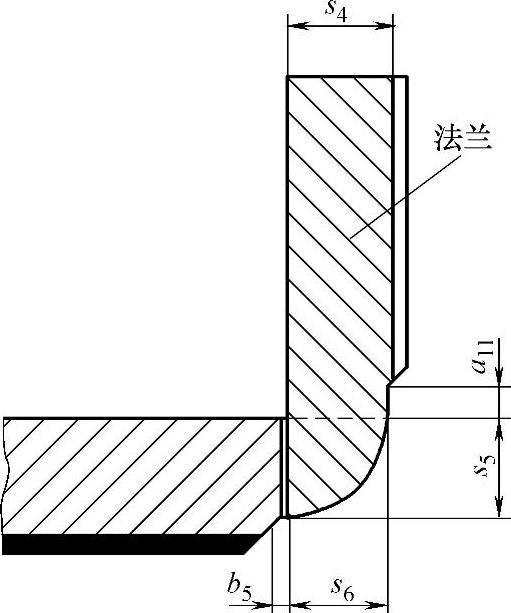

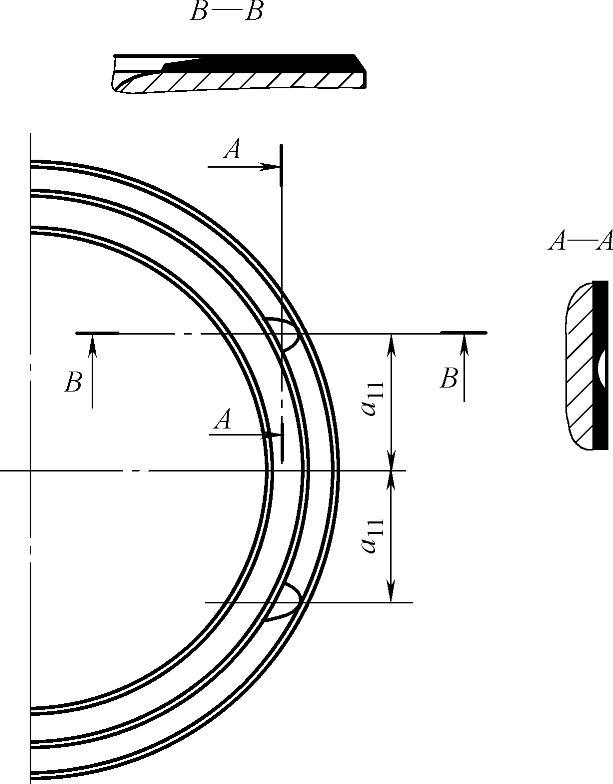

3)法兰和径向部分的过渡:图11-14表示出过渡区的典型示例,实际形式通常取决于制造方法和轴瓦壁厚与法兰厚度之比值。径向部分和法兰之间的过渡应按照尺寸a9,以防止造成破坏。

过渡的几何形状应根据轴的形式,以防止同轴的内圆角半径和轴承座内孔相碰。

图11-15表示组合式法兰轴瓦的轴瓦和法兰之间过渡范围的示例。

该图表示用于组合式法兰轴瓦的附加法兰之过渡区域的最大实体优选尺寸。

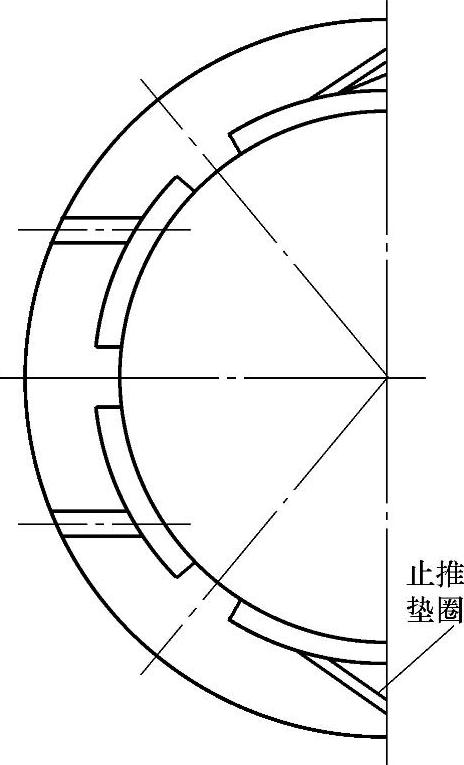

4)组合式法兰的扇形镶嵌槽:这种结构用以改善材料的应用,同时应当指出这是非强制性的,见图11-16。

图11-12 削薄及倒角

a)a6=Di/10轴承孔削薄 b)倒角

图11-13 有法兰轴瓦的削薄(结构方案由制造商选择)

a)对口面削薄 b)有法兰轴瓦的止推滑动表面削薄(用于组合式法兰轴瓦,滑动表面的削薄应符合GB/T 10447)

表11-17 法兰的过渡和削薄最小高度(和宽度)(摘自GB/T 7308—2008) (mm)

图11-14 法兰与径向部分过渡方式

图11-15 组合式法兰轴瓦法兰与轴瓦之间的过渡型式

s5≥轴瓦壁厚的66%。

s6≥法兰厚度的50%,但≤s4。

拐角轮廓应按如下尺寸超过法兰和轴瓦厚度:

a10≥0.5mm;

b5≥0.25mm。

油槽深度应离开轴瓦止推法兰过渡区域的最大轮廓。

5)油槽和油孔:油槽、油孔和油穴尺寸由功能要求决定,GB/T 7308—2008没有规定其尺寸。

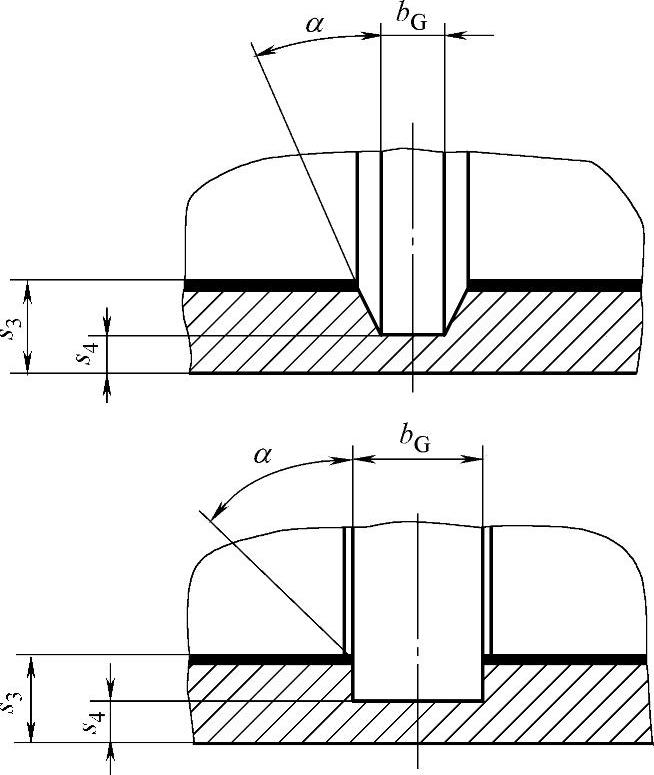

优先选用的径向部分油槽型式见图11-17。

法兰止推面上的油槽或油穴最好加工至轴承合金层以内的钢背,且一般规定用于止推法兰的外径Dfl≤160mm。超过这一尺寸的可规定其他油槽或油穴型式。

油孔可以是钻孔或冲孔,这两种情况下的油孔尖棱都必须去除毛刺,但在向油槽过渡部分的除外。如果要规定倒角,其型式由制造商选取。在滑动表面上需要倒角。

油槽和油孔的位置见图11-18。法兰止推面上的油槽型式及公差见图11-19及图11-20。

图11-16 组合式止推法兰上的扇形镶嵌槽

根据GB/T 10447,为便于最大限度地利用材料,在组合式止推法兰与轴瓦相结合的结合面上采用扇形镶嵌槽结构是任选的。

图11-17 油槽类型

通常α=30°或45°,s4≈0.35s3但要≥0.7mm。

图11-18 油槽和油孔的位置

1—有法兰轴瓦轮廓

图11-19 法兰止推面上的油槽型式

图11-20 法兰止推面上的公差和极限偏差

注:油穴至法兰面外径可以是相通或不通的。

表11-18 结构要素的极限偏差(摘自GB/T 7308—2008) (mm)

注:按产品技术要求,经供需双方协商,可以采用超出本表规定的公差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。