[例] 已知蜗杆传动ZN10×90RZ/80,精度等级为传动7fGB/T 10089—1988,确定其蜗杆、蜗轮及传动的各项公差和极限偏差的步骤如下:

第一步,按蜗杆的端面模数mt=10mm,分度圆直径d1=90mm,得齿顶圆直径da1=d1+2mt=110mm。按蜗轮的端面模数mt=10mm,齿数Z2=80,得分度圆直径d2=Z2mt=800mm;齿宽Z1≤3时,b=0.75da1=82.5mm。中心距a=(90+800)/2mm=445mm。

第二步,确定蜗杆的公差或极限偏差。先按mt>6.3~10mm,精度等级为7级,查表8-13,得螺旋线公差fh1=50μm、一转螺旋线公差fh=25μm、轴向齿距极限偏差±fpx=±17μm、轴向齿距螺积公差fpx1=32μm、齿形公差ff1=28μm。再按d1>80~125mm,mt≥1~16,查表8-14得齿槽径向跳动公差fr=20μm。根据齿厚上偏差ESS1=-(jnmin/cosαn+ESΔ),查表8-27,按α>400~500mm,侧隙种类为f,得传动最小法向间隙jnmin=40μm;再取齿形角αn=20°,则cos20°=0.93969;并由表8-29查得齿厚上偏差中的误差补偿部分ESΔ=95μm,于是,ESS1=-(40/0.93969+95)μm=-138μm。然后,查表8-28得齿厚公差TS1=71μm,最后得齿厚下偏差ESi1=ESS1-TS1=-209μm。

第三步,确定蜗轮的公差或极限偏差。先按切向综合公差F′i=Fp+ff2,并取分度圆弧长L=πmtZ2/21256.6mm,查表8-15得Fp=140μm;再按d2>400~800mm,mt>6.3~10mm,查表8-20得ff2=24μm。于是,得F′i=(140+24)μm=164μm。然后,查表8-17得径向综合公差F″i=112μm;查表8-15得齿距累积公差Fp=140μm;查表8-16得齿圈径向跳动公差Fr=80μm;查表8-19得fpt=25μm,查表8-20得ff2=24μm,于是,一齿切向综合公差f′i=0.6×(fpt+ff2)=29μm;查表8-18得一齿径向综合公差f″i=32μm;查表8-19得,齿距极限偏差±fpt=±25μm;查表8-20得齿形公差ff2=24μm;齿厚极限偏差ESi2=ESS2-TS2,因ESS2=0,查表8-30得齿厚公差TS2=130μm,故ESi2=-130μm。

第四步,确定传动的公差或极限偏差。先按传动切向综合公差F′ic=Fp+f′ic,其中f′ic=0.7(f′i+fh),按次查表8-15得Fp=140μm,并由已知F′i=29μm,查表8-13得fh=25μm,则F′ic=(140+38)μm=178μm;传动一齿切向综合公差f′ic=38μm;查表8-21得接触斑点接触面积的百分比,即沿齿高不小于55%,沿齿长不小于50%,且接触斑点痕迹应偏于啮出端,但不允许在齿顶和啮入、啮出端的棱边接触;按a>400~500mm,查表8-22得中心距极限偏差±fa=±78μm,查表8-24得中间平面极限偏差,±fx=±63μm;按b2>80~120mm,查表8-61得轴交角极限偏差±f∑=±19μm;查表8-27得最小法向侧隙jnmin=40μm。(https://www.xing528.com)

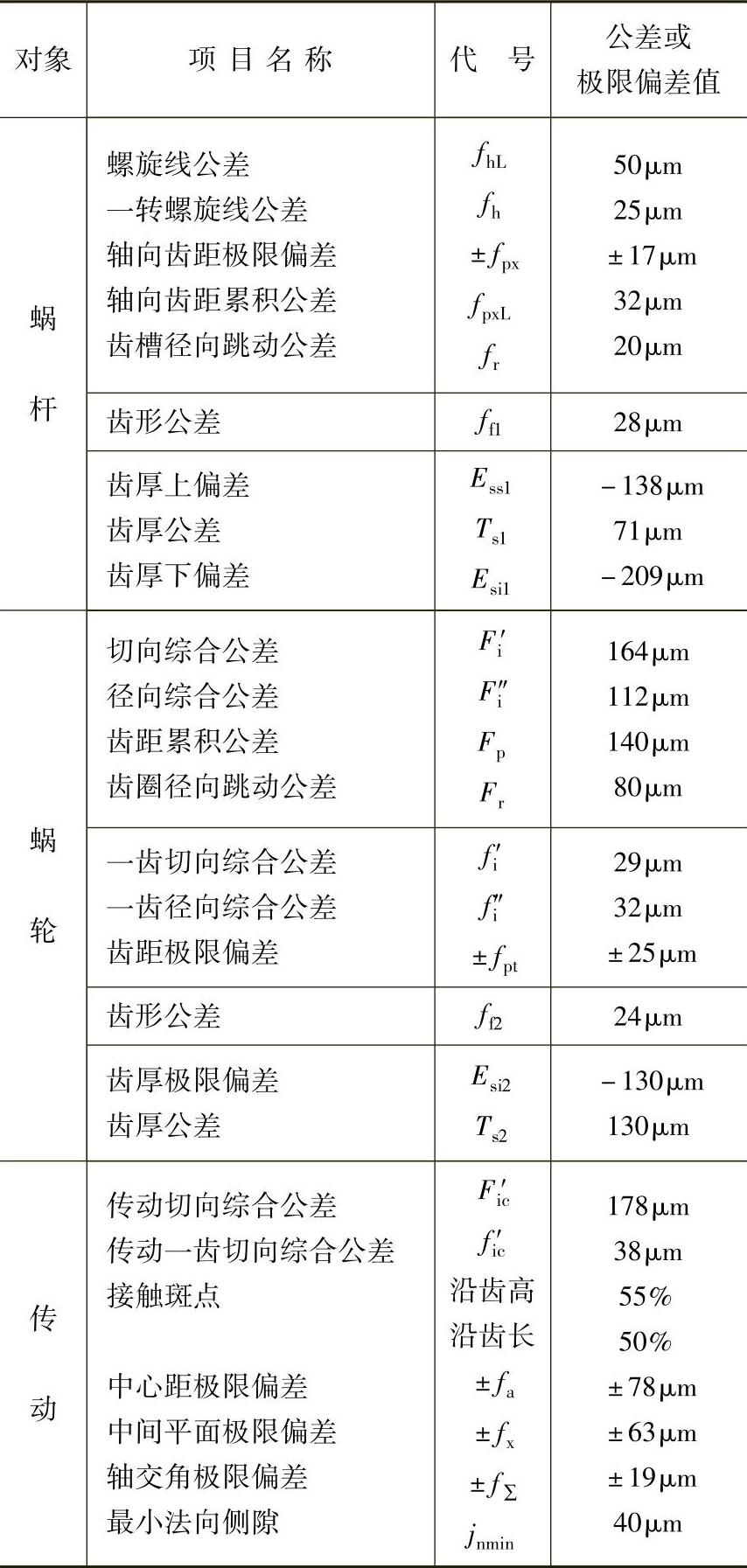

本例中蜗杆、蜗轮及蜗杆传动各项目的公差或极限偏差值如表8-36所示。

表8-36 应用示例的公差或极限偏差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。