GB/Z 18620.3—2008对于齿轮坯的精度作了规定,齿轮限于钢制或铁制。规定不属于严格的质量准则,只是一种推荐性的,供需双方协议认可后,方可作为技术指导。

有关的定义如下:

工作安装面——用于安装齿轮的面。

工作轴线——齿轮在工作时绕其旋转的轴线,它是由工作安装面的中心确定的。工作轴线只有在考虑整个齿轮组件时才有意义。

基准面——用于确定基准轴线的面。

基准轴线——由基准面中心确定的。齿轮依此轴线来确定齿轮的细节,特别是确定齿距、齿廓和螺旋线的公差。

制造安装面——齿轮制造或检测时用于安装齿轮的面。

有关齿轮轮齿精度(齿廓偏差,相邻齿距偏差等)的参数的数值,在测量时,随齿轮绕其旋转的轴的改变而有所变化。因此,在齿轮图样上一定要把规定轮齿公差的基准轴线明确表示清楚,这样的话,整个齿轮的所有几何形状均以其为基准。在生产中,由于加工齿轮坯和箱体的较高精度的经济成本比加工较高精度齿轮的成本要低。因此,在充分利用制造设备的前提下,尽可能提高齿轮坯和箱体的制造精度,从而使齿轮加工具有较松的公差,以获得较好的综合经济效果。

GB/Z 18620.3—2008关于齿轮坯的精度规定如下:

(1)基准轴线与工作轴线之间的关系:基准轴线是制造(或检测)时用于对单个零件确定轮齿几何形状的轴线,设计者应保证其确定的准确性,从而保证齿轮相应于工作轴线的技术要求获得满足。使基准轴线与工作轴线重合,即将安装面作为基准面,是常用的方法。

通常是首先确定一个基准轴线,然后将其他所有的轴线(包括工作轴线及制造轴线)用适当的公差与之相联系。此时,公差链中所增加的链节的影响均应予以考虑。

(2)确定基准轴线的方法:一个零件的基准轴线是用基准面来确定的,用下列三种方法均可实现:

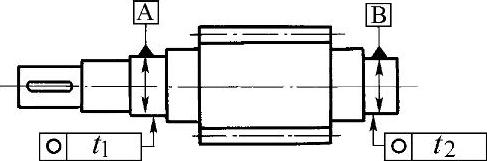

方法1,如图6-18所示,用两个“短的”圆柱或圆锥形基准面上设定的两个圆的圆心来确定轴线上的两个点。

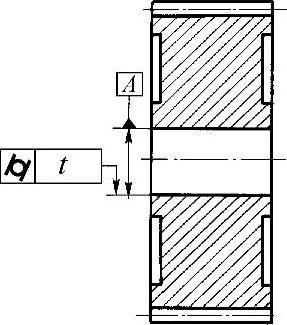

方法2,如图6-19所示,用一个“长的”圆柱或圆锥形的面来同时确定轴线的位置和方向。孔的轴线可以用与之相匹配正确地装配的工作芯轴的轴线来代表。

图6-18 用两个“短的”基准面确定基准轴线

注: 和

和 是预定的轴承安装表面。

是预定的轴承安装表面。

图6-19 用一个“长的”基准面确定基准轴线

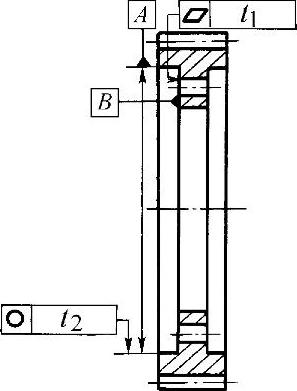

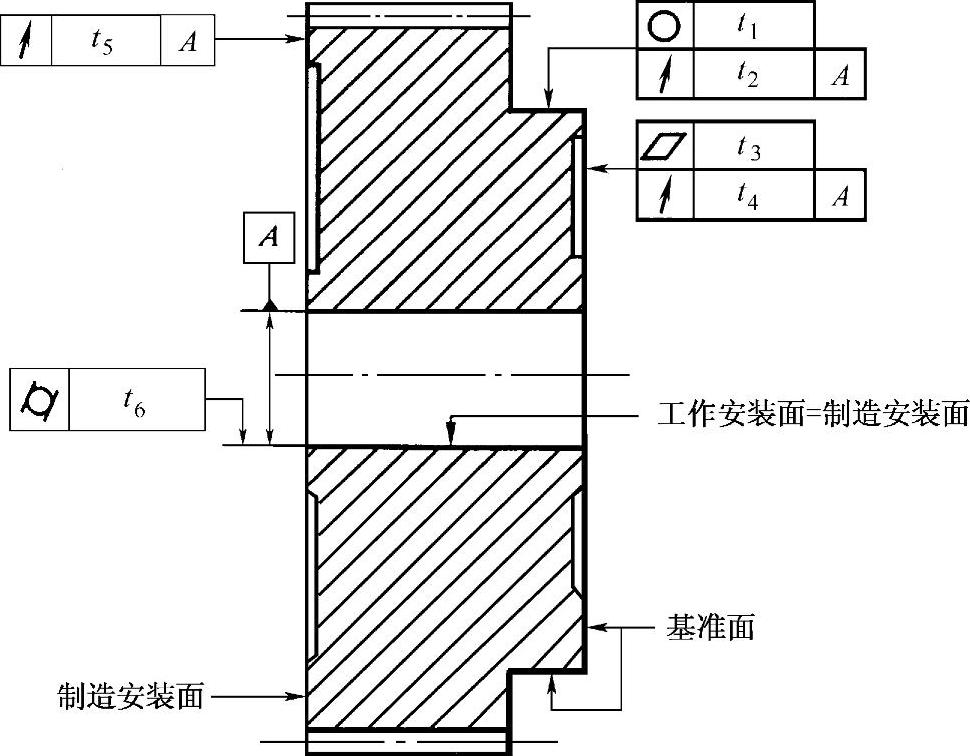

方法3,如图6-20所示,轴线的位置用一个“短的”圆柱形基准面上的一个圆的圆心来确定,而其方向则用垂直于此轴线的一个基准端面来确定。

图6-20 用一个圆柱面和一个端面确定基准轴线

如果采用方法1或方法3,其圆柱或圆锥形基准面必须是轴向很短的,以保证它们自己不会单独确定另一条轴线。在方法3中,基准端面的直径应该越大越好。

在与小齿轮做成一体的轴上常有一段需安装大齿轮的地方,此安装面的公差值必须选择得与大齿轮的质量要求相适应。

(3)中心孔的应用:在制造或检测轴齿轮(小齿轮和轴制成一体)时,将该零件安置于两端的顶尖上,两端的中心孔就确定了它的基准轴线,齿轮公差及(轴承)安装面的公差均须相对于此轴线来规定,如图6-21所示。同时,必须将安装面相对于中心孔的跳动公差规定很小的公差数值。

(https://www.xing528.com)

(https://www.xing528.com)

图6-21用中心孔确定基准轴线

(4)基准面的形状公差:基准面的精度要求取决于规定的齿轮精度,基准面的极限值应明显小于单个轮齿的极限值。基准面的相对位置,一般而言,跨距占齿轮分度圆直径的比例越大,其给定的公差数值越大。

设计时,在齿轮图样上应标注清楚基准面的精度要求。

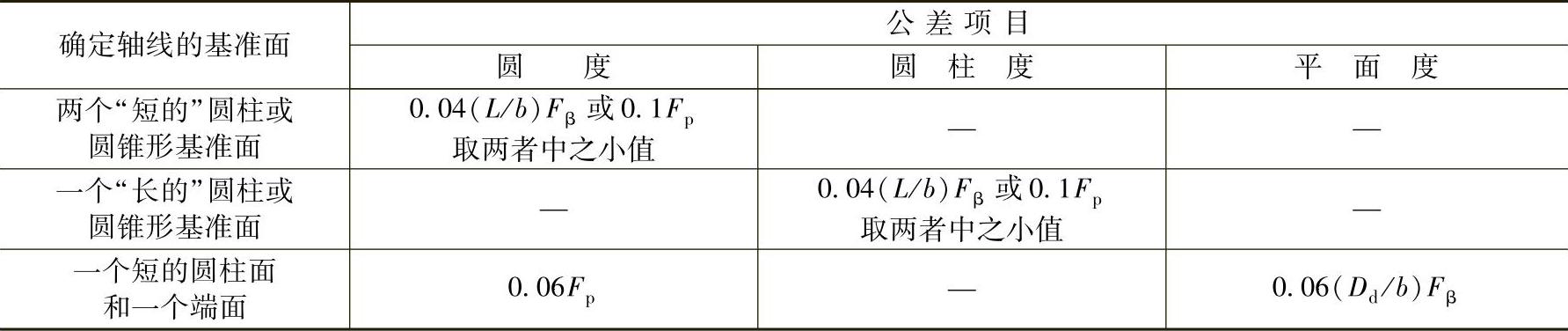

基准面的形状公差不应大于表6-36中所规定的数值。

表6-36 基准面与安装面的形状公差(摘自GB/Z 18620.3—2008)

注:1.齿轮坯的公差应减至能经济地制造的最小值。

2.L—较大的轴承跨距;Dd—基准面直径;b—齿宽;Fβ—螺旋线总偏差;Fp—齿距累积总偏差。

(5)工作和制造安装面的形状公差,也不应大于表6-36中所规定的数值。

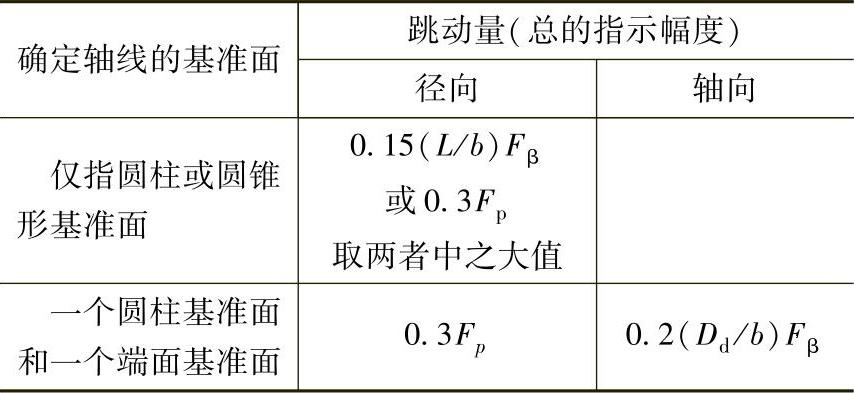

(6)工作轴线的跳动公差:当基准轴线与工作轴线不重合时,则工作安装面相对于基准轴线的跳动应当控制,其控制要求必须在齿轮零件图上标注,其跳动公差不应大于表6-37中规定的数值。

表6-37 安装面的跳动公差(摘自GB/Z 18620.3—2008)

注:1.齿轮坯的公差应减至能经济地制造的最小值。

2.表中有关参数含义参见表6-36注2。

(7)齿轮切削和检测时使用的安装面:在制造和检测中,齿轮的安装应使其旋转的实际轴线与图样上规定的基准轴线尽可能重合,以保证规定的制造公差和足够的测量精确度。表6-37所给的数值可以作为这些面的端面跳动公差值使用。

大批量加工齿轮时,齿轮坯加工中,应采用精确的膨胀式芯轴以齿坯的中心定位,用适当的夹具支撑齿坯,使之在限定的跳动量以内,同时,齿轮加工机床应是高质量的方可保证加工质量。

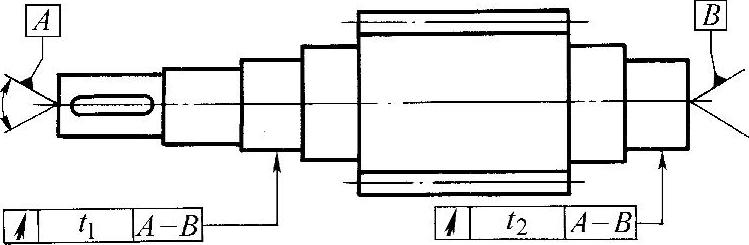

对于高精度齿轮,必须设置专门的基准面,如图6-22所示。对于4级或更高精度的齿轮,齿轮加工前需装在轴上,轴颈则可用作基准面。

(8)齿顶圆柱面:设计时选择适当的顶圆直径的公差,以保证最小限度的设计重合度,又具有足够的顶隙。如果以齿顶圆柱面作为基准面,上述数值仍可用作尺寸公差,而其形状公差则不应大于表6-36中的适当数值。

图6-22 高精度齿轮带有基准面

(9)公差的组合:当工作轴线与基准轴线重合时,或可直接从工作轴线来规定公差时,可采用表6-37的公差。如果不是这种情况时,则两者之间存在着公差链,此时就需要把表6-36和表6-37中的单项公差数值适当减小。减小的程度取决于该公差链的排列,一般大致与n的平方根成正比,n为公差链中的链节数。

对于4级或更高精度等级的齿轮,通常需要光把齿轮装到轴上然后再精加工轮齿。如果做不到时,可将装配后的齿轮,在其基准面上测量跳动量,用此法来表明所要求的总的齿轮精度已经达到。这种测量不仅能发现由于所有工作安装面的综合跳动所导致的误差,而且还能发现由于装在轴上的任何轴承圈的跳动所导致的误差。

(10)其他齿轮的安装面:在与小齿轮做成一体的轴上,常常有一段安装一个大齿轮。这时大齿轮安装面的公差应充分考虑大齿轮轮齿的质量要求后进行选择。常用的适当办法是相当于已经确定的基准轴线规定允许的跳动量。

(11)基准面:轴向和径向的基准面应加工得与齿轮坯的实际轴孔、轴颈和轴肩部完全同心,见图6-22。当在齿轮机床加工,或安装在检测仪上以及使用中安装时,用它们可以进行找正。对于更高精度的工件,基准面还须进行校验,标明跳动的高点的量值和位置,以保证很高精度齿轮的技术要求。

对于中等精度的齿轮,部分齿顶圆柱面可用来作为径向基准面,而轴向位置则可用齿轮切削时的安装面进行校验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。