齿厚和侧隙与齿轮精度没有直接的关系,齿轮副的侧隙与轴中心距及相配齿轮的齿厚有关。一般最大侧隙并不使传递动力的性能和平稳性下降,齿厚偏差并不是确定齿轮精度等级的因素。因此,对于齿厚公差和工作侧隙均允许采用较大的数值,以便降低制造成本。

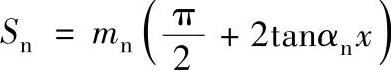

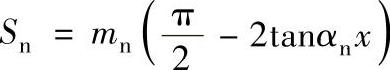

法向齿厚Sn可用下列公式计算(见图6-14):

对于外齿轮

对于内齿轮

对于斜齿轮,Sn值应在法向平面内测量。

齿厚上偏差Esns=Sns-Sn

齿厚下偏差Esni=Sni-Sn

齿厚公差Tsn=Esns-Esni

齿厚的设计值确定,要考虑齿轮的几何形状、轮齿强度、安装和侧隙等工程因素。齿厚偏差和齿厚公差在GB/Z 18620.2—2008中没有提供数值表。设计人员可根据成熟产品的设计资料或原先执行GB/T 10095—1988关于选择齿厚偏差的可靠资料,除代号要注意对照外,均可参考应用。

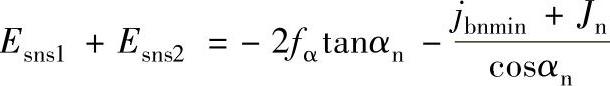

齿厚极限偏差也可采用计算法确定。齿厚上偏差Esns的计算方法,先求大、小两齿轮的齿厚上偏差之和:

式中 Esns1、Esns2——小、大齿轮的齿厚上偏差;

fα——中心距偏差;

Jn——齿轮和齿轮副的加工和安装误差对侧隙减小的补偿量;

jbnmin——最小侧隙。

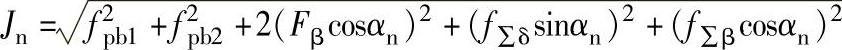

式中 fpb1、fpb2——小、大齿轮的基节偏差;

Fβ——大、小齿轮螺旋线总偏差;

f∑δ、f∑β——齿轮副轴线平行度公差;

αn——法向压力角。

将小、大齿轮的齿厚上偏差之和采用等值分配和不等值分配两种方法分配给小齿轮和大齿轮。采用不等值分配方法时,应注意,无论如何分配,应力求使小齿轮的减薄量小一些,大齿轮的减薄量大一些,以期使小齿轮的强度与大齿轮的强度匹配。

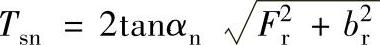

齿厚公差Tsn的选择,基本上与齿轮精度无关,设计人员常选用较宽的齿厚公差,对齿轮的性能和承载能力并无影响,但制造成本较为经济。齿厚公差可按下式计算:

式中 Fr——径向跳动公差;

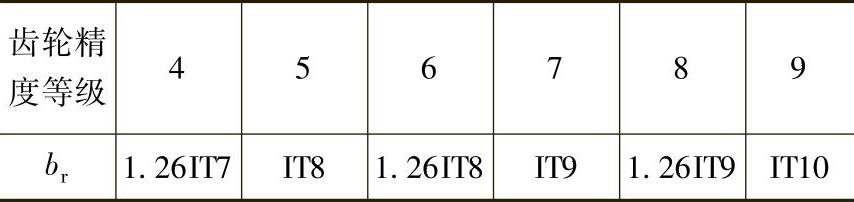

br——切齿径向进刀公差,其值的选用见表6-34。

表6-34 切齿径向进刀公差(https://www.xing528.com)

齿厚下偏差Esni等于齿厚上偏差减去齿厚公差,即:Esni=Esns-Tsn。

需要适当的侧隙,以保证装配好的齿轮副能够正常运转,保证非工作齿面不相互接触。在已定的齿轮啮合中,侧隙在运行中由于受速度、温度、负载等因素的变动而变化。在不同的轮齿位置上侧隙也不同,因此,侧隙为非固定值。

最小侧隙jbnmin是当一个齿轮的齿以最大允许实效齿厚与一个也具有最大允许实效齿厚的相配齿在最紧的允许中心距相啮合时,静态条件下存在的最小允许侧隙,这就是设计者所提供的传统“允许侧隙”,设计时应注意下列情况的产生和控制:

1)箱体、轴和轴承的偏斜;

2)由于箱体的偏差和轴承的间隙导致齿轮轴线的不对准;

3)由于箱体的偏差和轴承的间隙导致齿轮轴线的歪斜;

4)安装误差,例如轴的偏心;

5)轴承径向跳动;

6)温度影响(箱体与齿轮零件的温度差、中心距和材料差异所致);

7)旋转零件的离心胀大;

8)其他因素,如由于润滑剂的允许污染及非金属齿轮材料的溶胀。

对于上述因素进行良好的控制,则最小侧隙数值可以很小,每一个因素均可用分析其公差来进行估计,然后可计算出最小的要求量,在估计最小期望要求值时,也需要判断和经验,因为在最坏情况时的公差,不大可能都叠加起来。

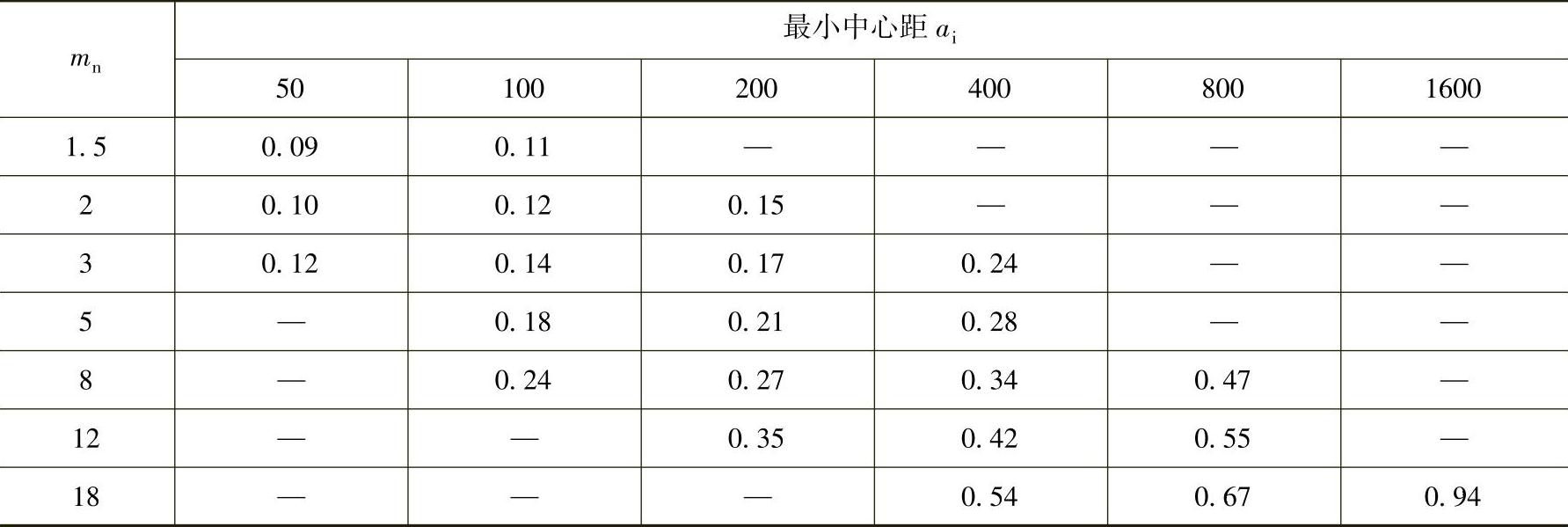

对工业传动装置推荐的最小侧隙jbnmin见表6-35,这种传动装置采用黑色金属齿轮和黑色金属的箱体制造,工作时节圆线速度小于15m/s,其箱体、轴和轴承都采用常用的商业制造公差。

表6-35 中、大模数齿轮最小侧隙jbnmin的推荐值(摘自GB/Z 18620.2—2008) (mm)

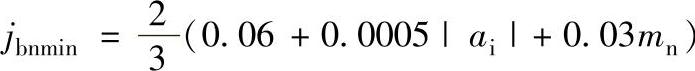

表6-35jbnmin的数值可用下列公式计算:

上式中的ai必须是一个绝对值。

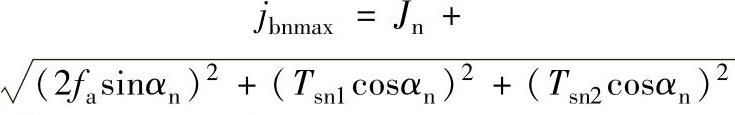

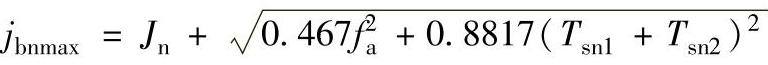

齿轮副的最大侧隙jbnmax是齿厚公差、中心距变动和轮齿几何形状变异的影响之和。最大侧隙jbnmax可换下式计算:

若αn=20°,则:

式中 Jn——齿轮和齿轮副加工和安装误差对侧隙减小的补偿量;

fa——中心距偏差;

Tsn1、Tsn2——小齿轮和大齿轮的齿厚公差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。