选用表面粗糙度参数值应遵循如下的一般原则:

(1)在满足零件使用功能和保证寿命的前提下,应尽可能选用较低的表面粗糙度(即表面粗糙度参数值较大),从而取得良好的经济效益。

(2)对于同一零件,其工作表面的粗糙度应高于非工作表面的粗糙度。

(3)摩擦表面应比非摩擦表面的表面粗糙度高;滚动摩擦表面应比滑动摩擦表面的表面粗糙度高;运动速度高、单位压力大的摩擦表面应比运动速度低、单位压力小的摩擦表面的表面粗糙度高。

(4)受循环负荷及易于引起应力集中部位(如圆角、沟槽)的表面,其表面粗糙度应高。

(5)配合性质要求高的结合面、配合间隙小的间隙配合表面以及要求连接可靠、受重载的过盈配合表面等,均应选用较高的表面粗糙度。配合间隙或过盈量与表面粗糙度Ra的对应关系参见表3-8。

(6)配合性质相同、零件尺寸愈小,则表面粗糙度愈高;同一公差等级,小尺寸比大尺寸、轴比孔的表面粗糙度要高;轴和孔不同公差等级与表面粗糙度Ra的对应关系见表3-9。

表3-8 配合间隙或过盈与表面粗糙度的对应关系

在一般情况下,选择表面粗糙度时,尺寸公差等级和表面形状公差等级要求高时,其表面粗糙度也相应要求高。表面几何公差值t、尺寸公差值T和表面粗糙度Ra、Rz的经验对应关系见表3-9。

表3-9 Ra与形状公差t及尺寸公差T的关系

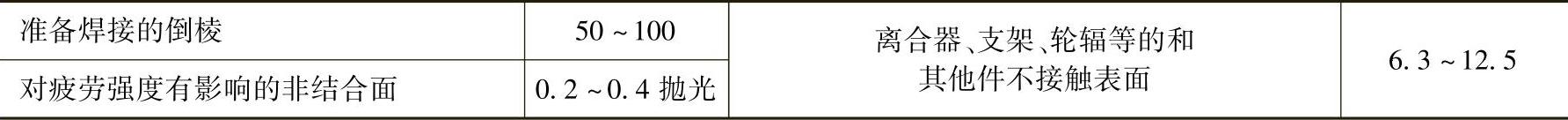

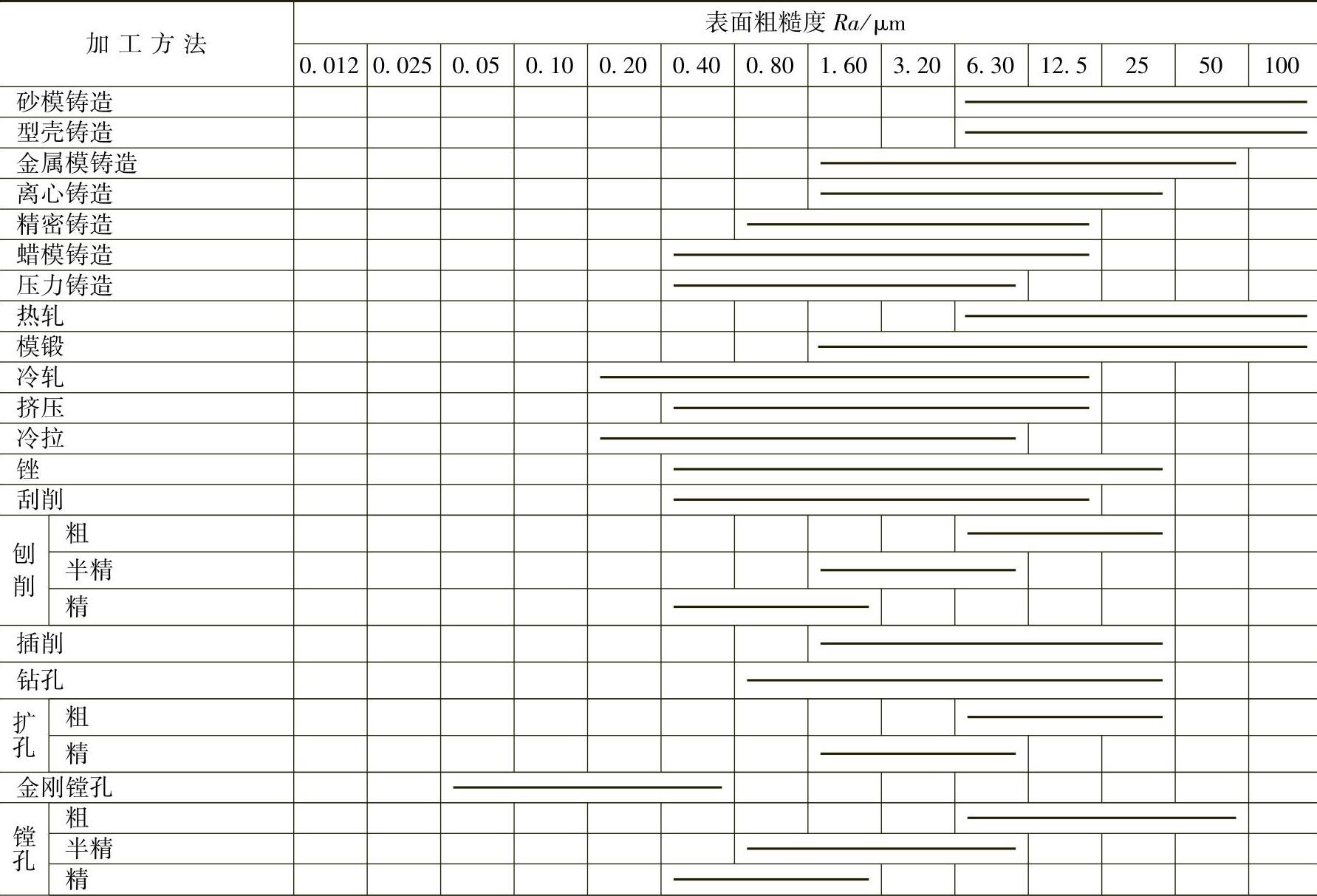

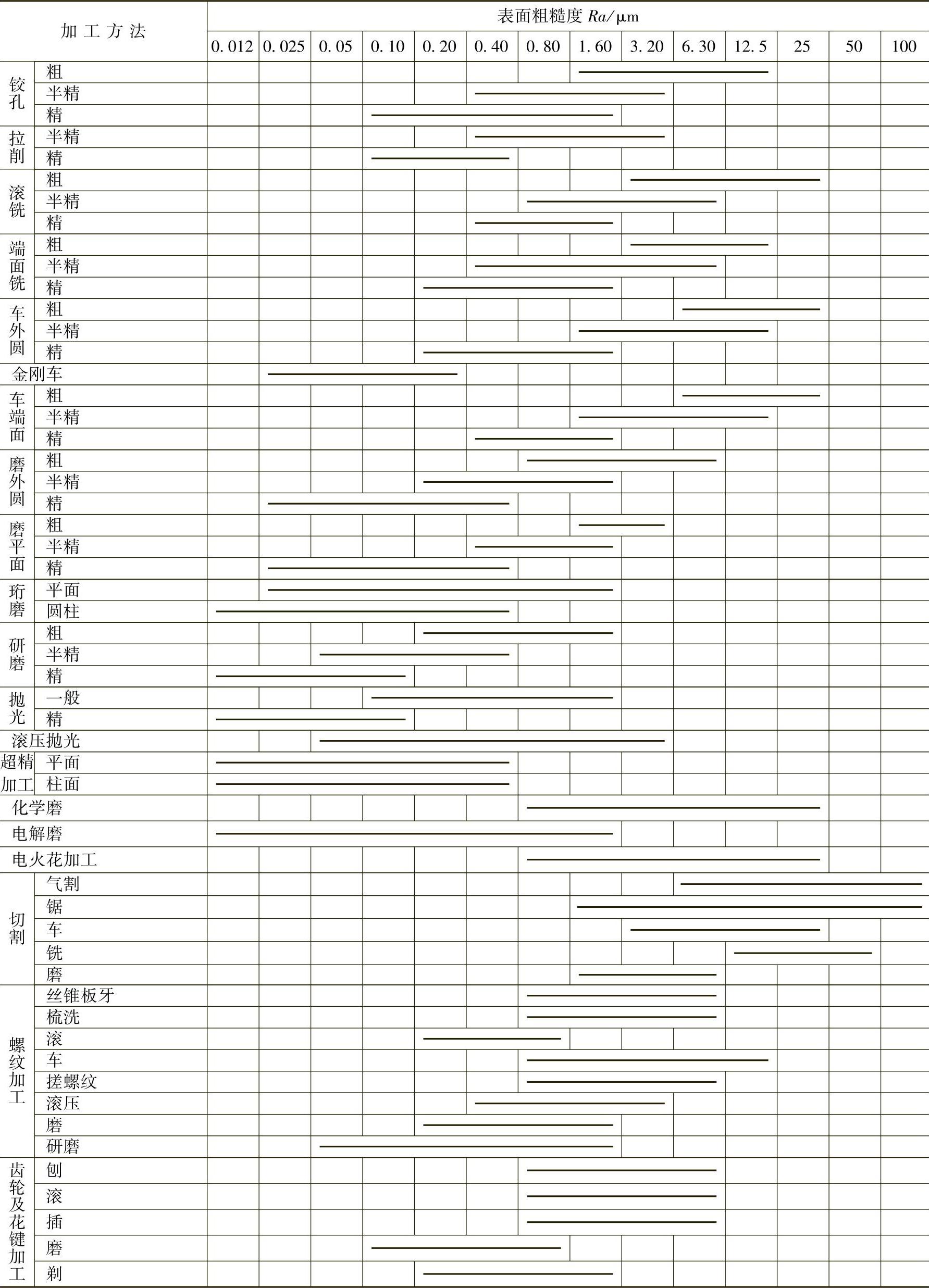

表面粗糙度参数Ra的应用实例见表3-10;各种典型零件推荐选用的Ra数值见表3-11;孔、轴公差等级所对应的Ra数值见表3-12;与常用、优先公差带相对应的Ra数值见表3-13;常用零件表面的粗糙度Ra,附加参数值tp和取样长度的选取见表3-14;不同加工方法可能达到的表面粗糙度Ra数值见表3-15;加工方法、Ra和相对加工时间的关系见图3-1。

图3-1 加工方法、Ra和相对加工时间的关系

表3-10 表面粗糙度参数Ra的应用举例

表3-11 典型零件的表面粗糙度参数Ra数值的选择

(续)(https://www.xing528.com)

(续)

(续)

注:本表Ra数值的单位为μm。

表3-12 孔、轴公差等级与表面粗糙度Ra的对应关系

表3-13 与常用、优先公差带相对应的表面粗糙度等级Ra数值 (μm)

注:1.本表适用于一般通用机械,并且不考虑形状公差对表面粗糙度的要求。

2.对特殊的配合件,如配合件的孔和轴,其公差等级相差较多时,应按其较高等级的公差带来选取。

表3-14 常用零件表面的粗糙度高度参数值、附加参数值要求和取样长度的选取

表3-15 不同加工方法可能达到的表面粗糙度Ra值

(续)

注:粗横线表示可达到的Ra范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。