在GB/T 3177—2009的资料性附录中,提供了误判概率与验收质量的评估资料,对两种验收极限分别就验收工件时的误判概率,以工件尺寸遵循正态分布、偏态分布和均匀分布三种情况进行了分析和计算。

按验收原则规定,所用验收方法应只接收位于规定尺寸极限之内的工件。但是,由于计量器具和测量系统都存在误差,任何测量方法都可能发生一定的误判概率。因此应阐明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。

(1)误判概率的计算

1)基本概念:验收工件时发生的误判有两类:误收与误废。误收是指把尺寸超出规定尺寸极限的工件判为合格;误废是指把处在规定尺寸极限之内的工件判为废品。误收影响产品质量,误废造成经济损失。误收概率(以下简称误收率)或误废概率(以下简称误废率)统称误判概率。

2)计算公式:

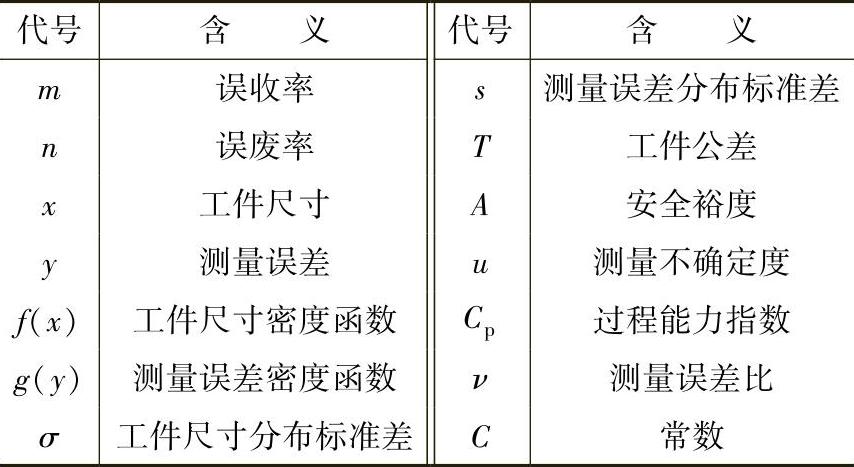

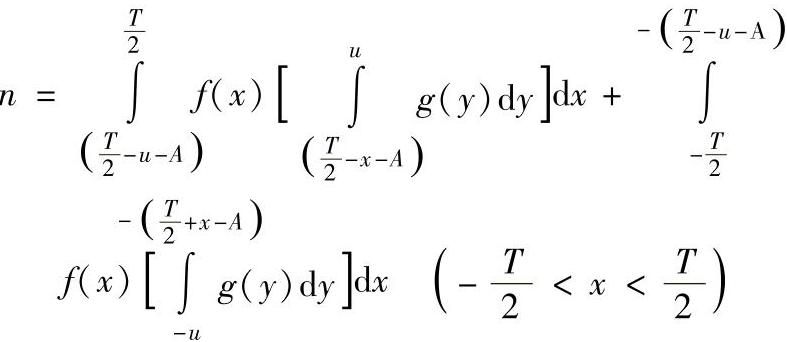

a.代号。见表1-23。

表1-23 计算公式的代号

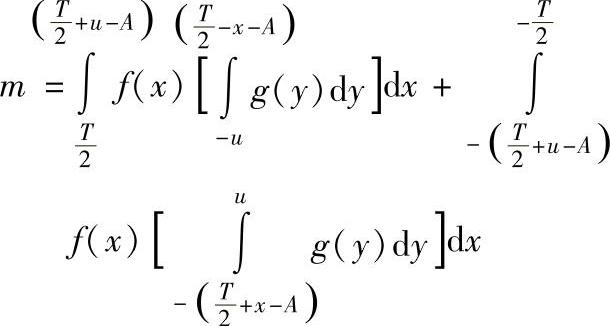

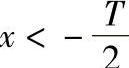

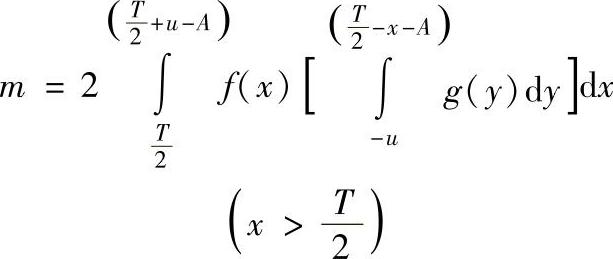

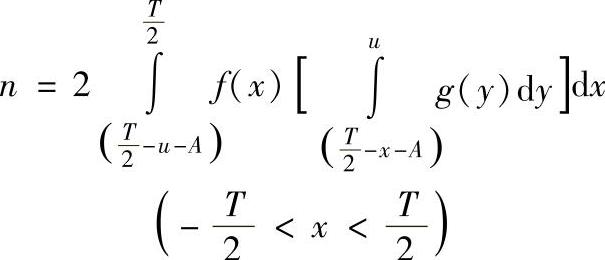

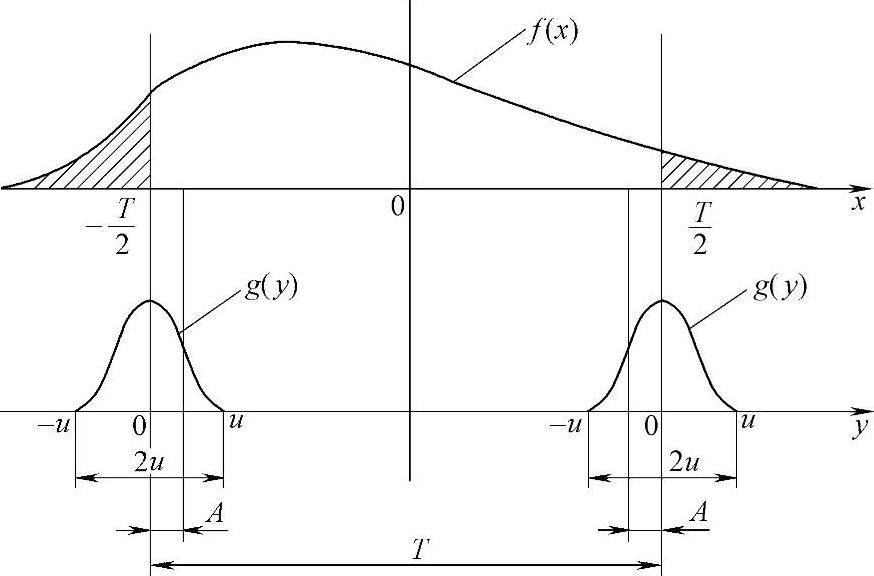

b.公式。参看图1-36。

(等号右端第1项 ,第2项

,第2项 )

)

当f(x)为对称型分布函数时,以上二式可以简化为:

图1-36 工件尺寸与测量误差

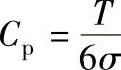

3)决定误判概率的条件:由计算公式可见,m与n决定于x与y的分布形式及其积分界限。这里工件公差T以工件尺寸分布标准差σ为单位,测量不确定度u以测量误差分布标准差s为单位。引入过程能力指数Cp=T/Cσ,测量误差比ν=2u/T,于是误收率m与误废率n值决定于:f(x)、Cp、g(y)、ν及A。其中f(x)与Cp决定于过程条件,g(y)与ν决定于测量条件,A决定验收极限。

(2)按方式B决定验收极限验收工件时的误判概率:

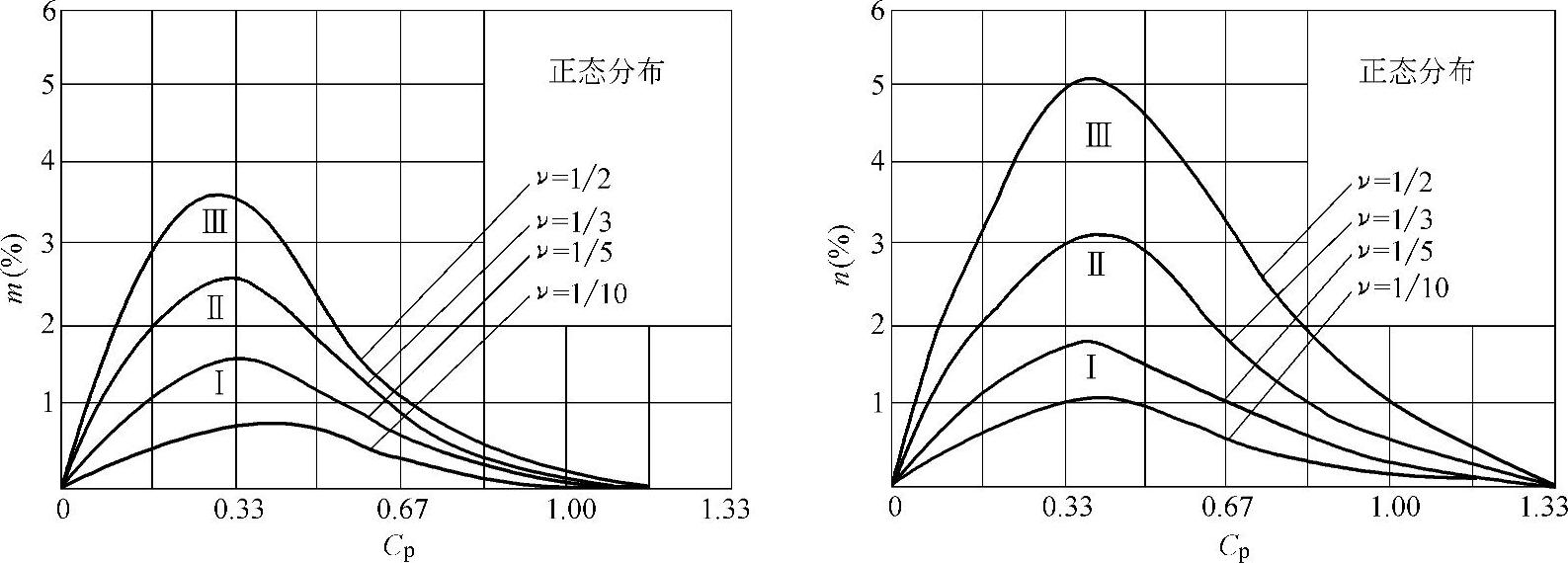

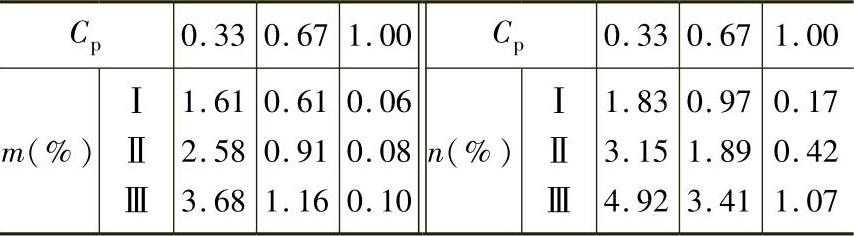

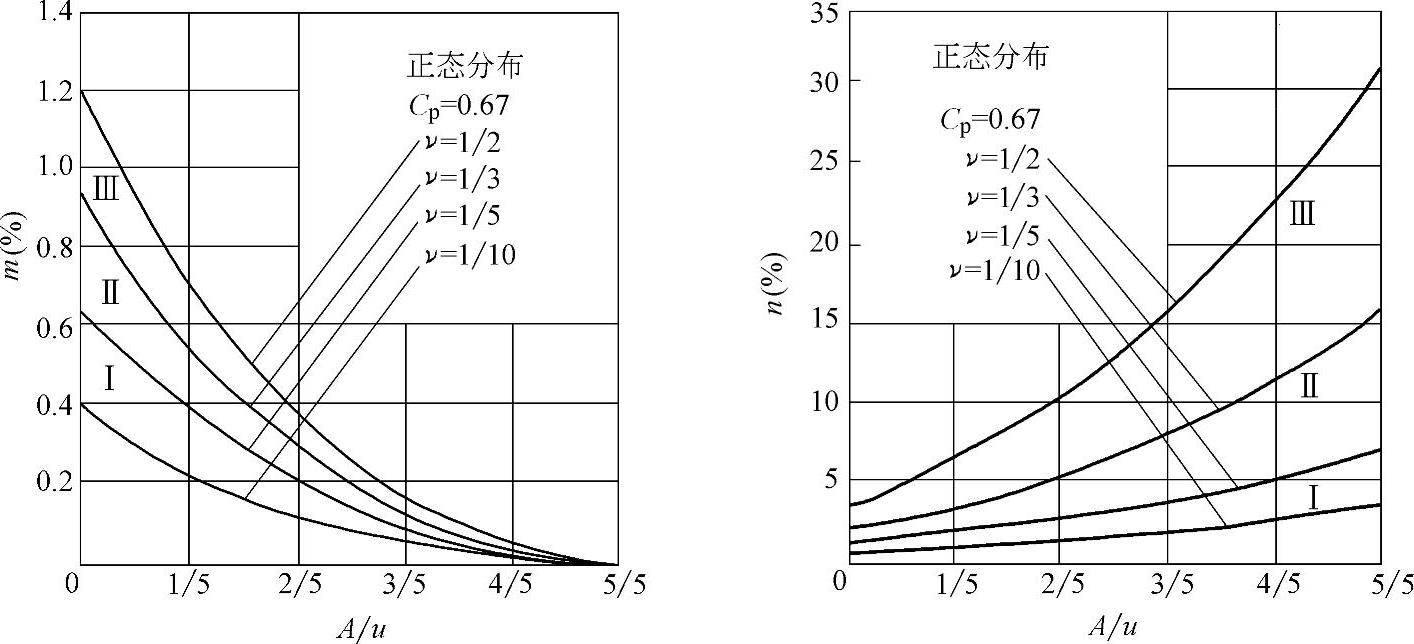

1)工件尺寸遵循正态分布:验收极限按方式B决定,即A=0。工件尺寸遵循正态分布, ;测量误差遵循正态分布并取u=2s。这时m与n值见图1-37及表1-24。

;测量误差遵循正态分布并取u=2s。这时m与n值见图1-37及表1-24。

图1-37 正态分布时误收率m与误废率n

表1-24 正态分布时误收率m与误废率n

由图1-37或表1-24可见,工件尺寸与测量均遵循正态分布,通常m与n值都不大,例如:Cp=0.67,m约为1%,n约为2%;Cp=1,m约为0.08%,n约为0.4%。

工件尺寸遵循正态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。

2)工件尺寸遵循偏态分布:

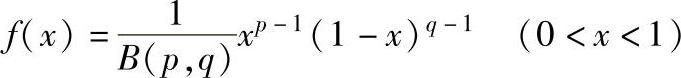

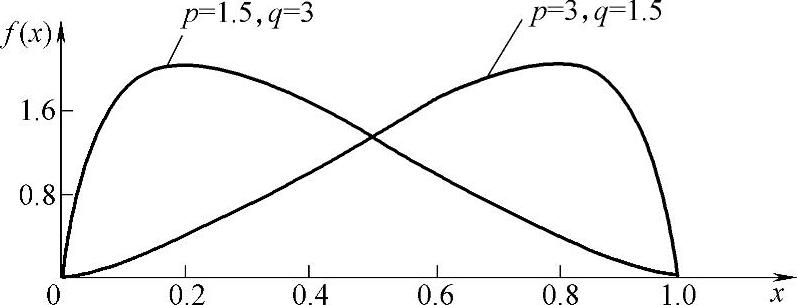

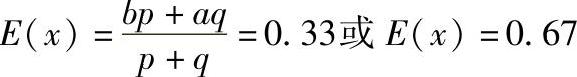

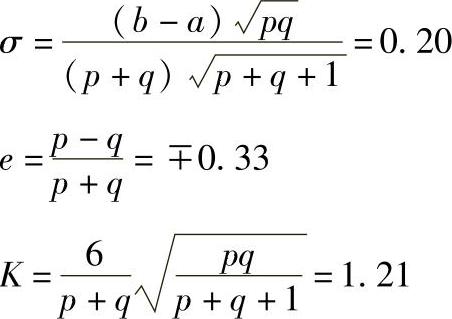

偏态分布:在单件生产条件下,工件尺寸可能趋向偏态分布。现引用β分布描述偏态分布,其方程式为

令p=1.5、q=3或反之p=3、q=1.5,得偏向不同的两种偏态分布,如图1-38所示。这时:

f(x)=6.5625x0.5(1-x)2或

f(x)=6.5625x2(1-x)1.5

图1-38 偏态分布

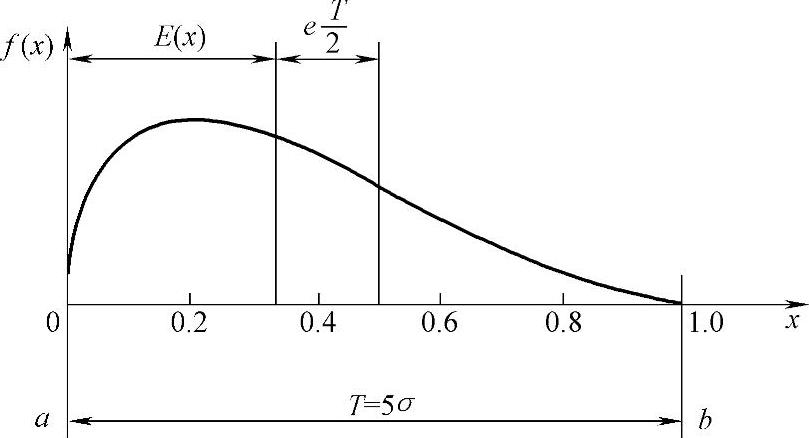

该分布数学期望E(x)、标准差σ、相对不对称系数e、相对分布系数K分别为 ;

;

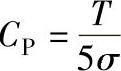

此处a=0,b=1,偏态分布及其参数如图1-39所示。

图1-39 偏态分布及其参数(https://www.xing528.com)

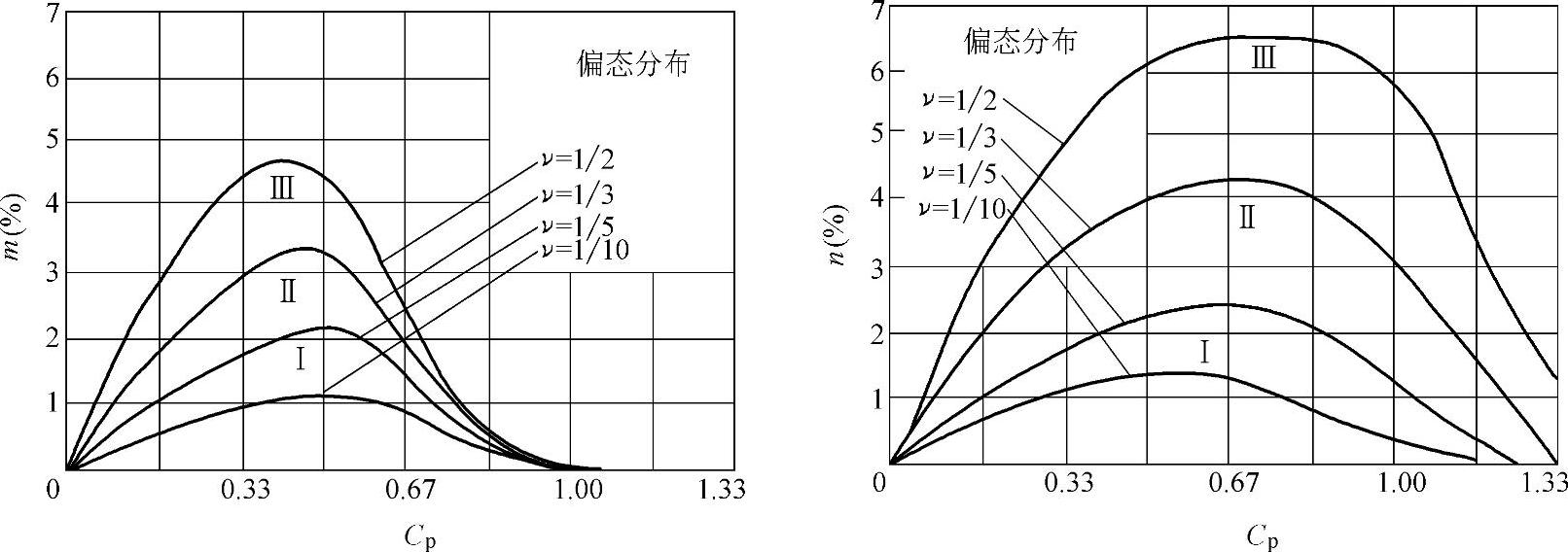

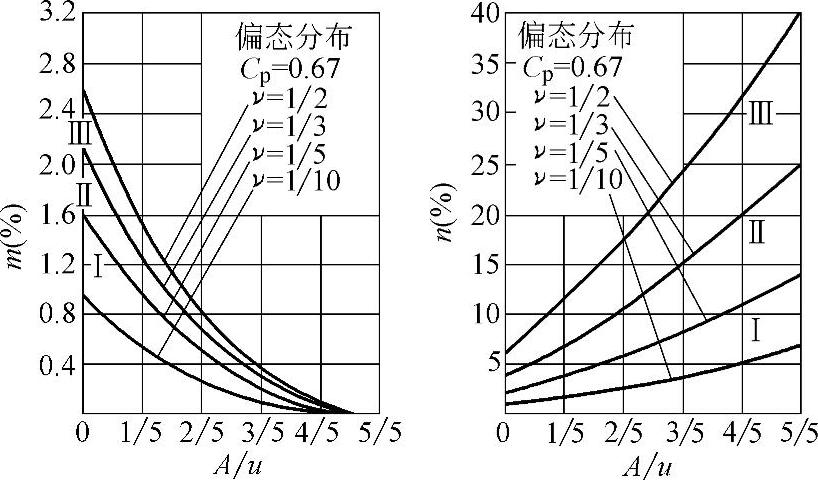

2)误判概率:验收极限按7.1.2节方式B决定,即A=0。工件尺寸遵循偏态分布, ;测量误差遵循正态分布并取u=2s。这时m与n值见图1-40及表1-25。

;测量误差遵循正态分布并取u=2s。这时m与n值见图1-40及表1-25。

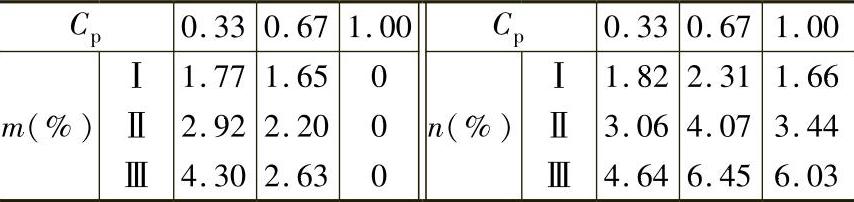

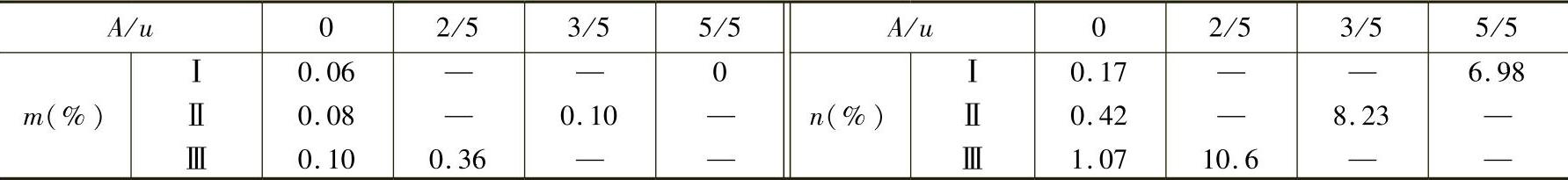

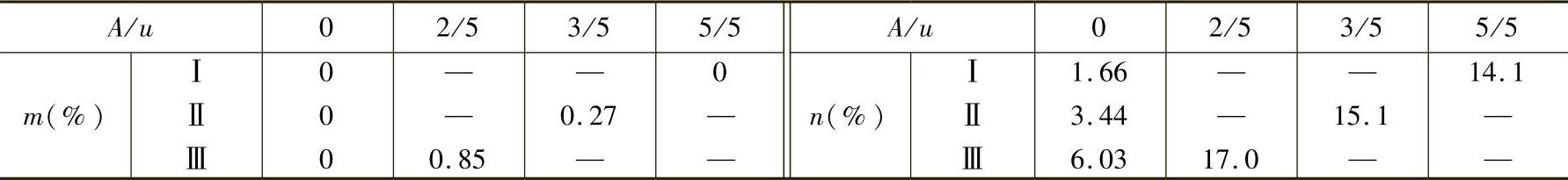

表1-25 偏态分布时误收率m与误废率n

由图1-40或表1-25可见,工件尺寸遵循偏态分布时,m与n值均比正态分布时增加1倍多。例如:Cp=0.67,m约为2%,n约为4%;Cp=1,m=0,n约为3%。

工件尺寸遵循偏态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。

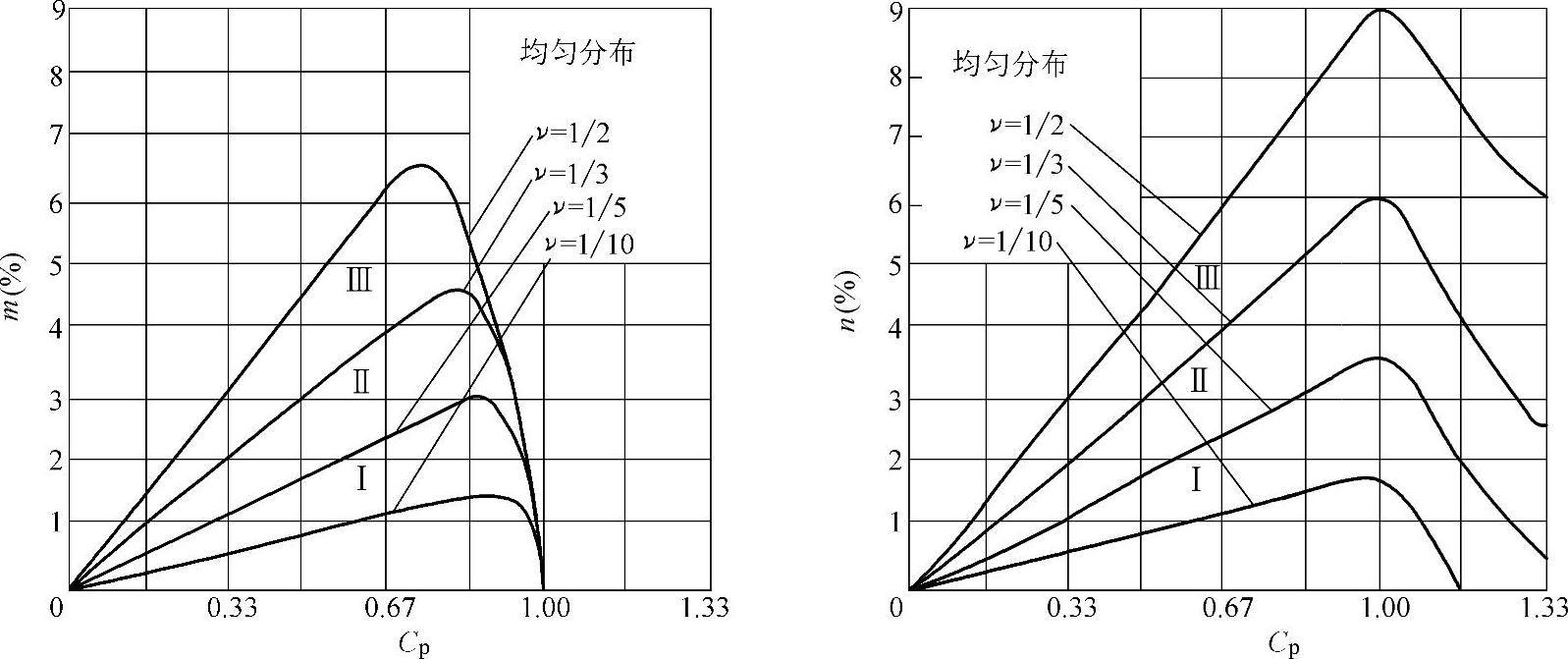

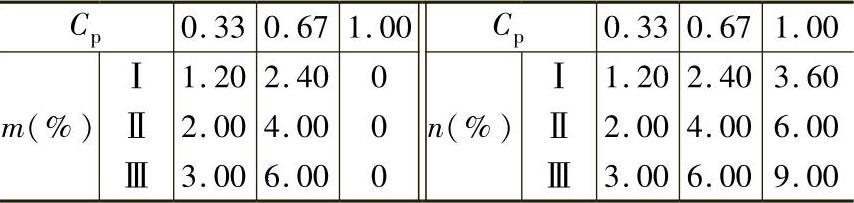

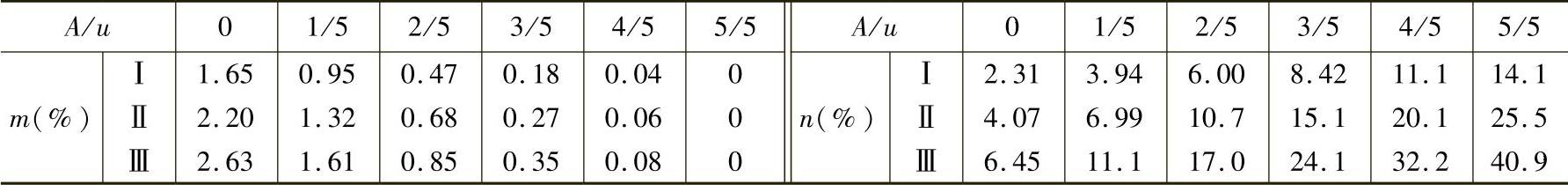

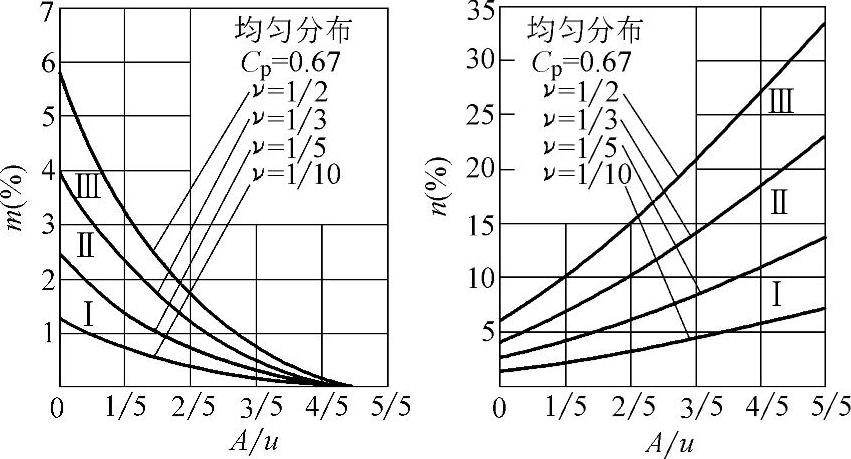

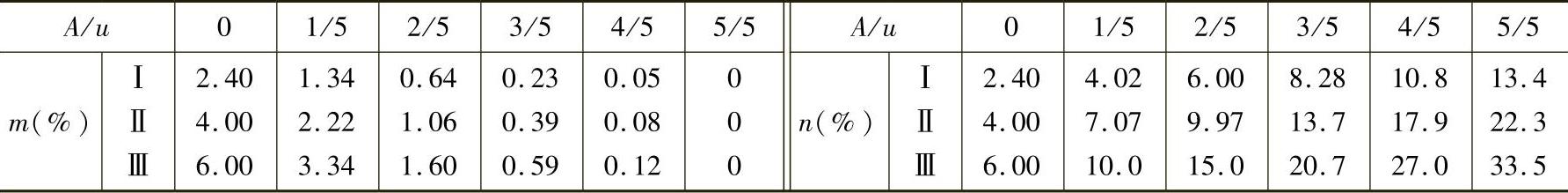

3)工件尺寸遵循均匀分布:验收极限按7.1.2节方式B决定,即A=0。工件尺寸遵循均匀分布,Cp=T/3.46σ;测量误差遵循正态分布并取u=2s。这时m与n值见图1-41及表1-26。

图1-40 偏态分布时误收率m与误废率n

图1-41 均匀分布时误收率m与误废率n

表1-26 均匀分布时误收率m与误废率n

由图1-41或表1-26可见,工件尺寸遵循均匀分布时,m与n值均比正态分布时增加了1倍到2倍。例如:CP=0.67,m与n值均为4%;Cp=1,m=0,n=6%。

工件尺寸遵循均匀分布,测量误差亦遵循均匀分布时,u=1.73s,这时m与n值均增加约30%。

(3)按方式A决定验收极限验收工件时的误判概率:令A=0、 、

、 、

、 、

、 、

、 ,得不同的验收极限。取Cp=0.67时,工件尺寸在不同分布条件下,按不同验收极限验收工件时的误判概率。从图1-42~图1-44可见,随A值增大,m值迅速下降,n值急剧上升。

,得不同的验收极限。取Cp=0.67时,工件尺寸在不同分布条件下,按不同验收极限验收工件时的误判概率。从图1-42~图1-44可见,随A值增大,m值迅速下降,n值急剧上升。

GB/T 3177—2009为使m值降到很小,n值又不致过大,采用多种验收极限:当Cp≥1时,Ⅰ、Ⅱ、Ⅲ各档均取A=0,即不内缩,以工件极限尺寸作为验收极限;当Cp<1时,Ⅰ档 ,即100%内缩;Ⅱ档

,即100%内缩;Ⅱ档 ,即60%内缩;Ⅲ档

,即60%内缩;Ⅲ档 ,即40%内缩,按此决定各验收极限。

,即40%内缩,按此决定各验收极限。

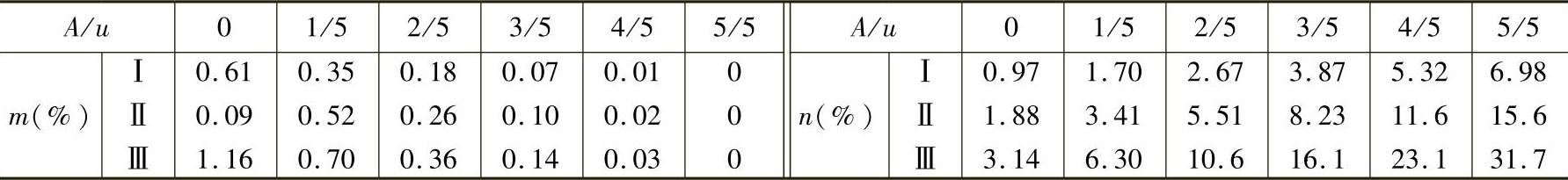

1)工件尺寸遵循正态分布:工件尺寸遵循正态分布时,不同验收极限得出的m与n值见图1-42及表1-27。由图1-42或表1-27可见, 时,误收率m值为零,但误废率n值过大,甚至高达30%。按GB/T 3177—2009规定各验收极限的m与n值见表1-28。应当注意:配合尺寸只有当Cp≥1时,才允许用A=0。因此表1-28中m或n第1项数值,取自表1-24中Cp=1时的相应数值。

时,误收率m值为零,但误废率n值过大,甚至高达30%。按GB/T 3177—2009规定各验收极限的m与n值见表1-28。应当注意:配合尺寸只有当Cp≥1时,才允许用A=0。因此表1-28中m或n第1项数值,取自表1-24中Cp=1时的相应数值。

图1-42 正态分布时m、n值随A值的变化

表1-27 正态分布时m、n值随A值的变化

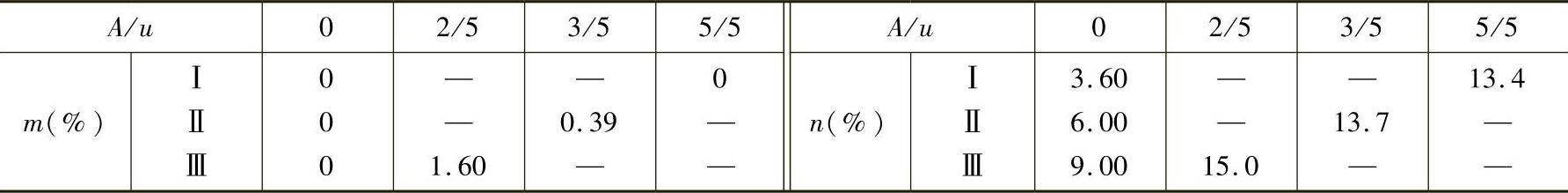

表1-28 正态分布时按GB/T 3177—2009规定各验收极限的m与n值

2)工件尺寸遵循偏态分布:工件尺寸遵循偏态分布时,不同验收极限得出的m与n值见图1-43及表1-29。由图1-43或表1-29可见,各m与n值均比正态分布时相应值大。按GB/T 3177—2009规定验收极限的m与n值见表1-30。表1-30中m或n的第1项数值取自表1-25中Cp=1时的相应数值。

表1-29 偏态分布时m、n值随A值的变化

表1-30 偏态分布时按GB/T 3177—2009规定各验收极限的m与n值

图1-43 偏态分布时m、n值随A值的变化

3)工件尺寸遵循均匀分布:工件尺寸遵循均匀分布时,不同验收极限得出m与n值见图1-44及表1-31。由图1-44或表1-31可见,各m与n值均比正态分布时相应值大,按GB/T 3177—2009规定验收极限的m与n值见表1-32。表1-32中的m或n的第1项数值,取自表1-26中Cp=1时的相应数值。

图1-44 均匀分布时m、n值随A值的变化

表1-31 均匀分布时m、n值随A值的变化(摘自GB/T 3177—2009)

表1-32 均匀分布时按GB/T 3177规定各验收极限的m与n值(摘自GB/T 3177—2009)

根据上述按方式B和方式A验收极限验收工件量的提高。时的误判概率的分析和计算可知,过程能力指数Cp当过程能力指数Cp大于等于1,工件尺寸近于的大小及工件尺寸的分布形式,是影响验收工件时正态分布时,误收率m接近于零,误废率n亦小,由测量误差引起的误判概率(误收率与误废率)的此时可按极限尺寸验收工件,不内缩。工件尺寸呈主要因素,测量误差的大小系非主要因素。因此,现偏态分布或均匀分布时,m为零,误废率n有一提高工件质量的基本措施应当是不断优化加工工艺定数量。过程,提高过程能力指数,尽量使工件尺寸趋近正当Cp小于1,误收率m和误废率n均较大,给态分布,是提高产品质量的保证;优化测量过程,予安全裕度时,可使m下降,但n上升。力求m控提高测量精度,有利于降低误判概率,促进产品质制在约千分之几,n控制在10%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。