为了进一步提高铸铁的性能和获得某些特殊的物理、化学性能,在灰铸铁或球墨铸铁中加入一些合金元素,可使铸铁具有某些特殊性能,这些铸铁称为合金铸铁,或特殊性能铸铁。

铸铁合金化的目的有两个:一是为了强化铸铁组织中金属基体部分并辅之以热处理,获得高强度铸铁;另一个是赋予铸铁以特殊性能,如耐热、耐磨、耐蚀等。在铸铁中加入Si、Al、Cr元素,通过高温氮化,在表面形成致密、牢固、匀整的氧化膜,阻止产生铸铁内氧化,提高铸铁的使用温度。常用的有中硅、高铝、含铬耐热铸铁。铸铁中加入Co、Mo、Mn、S、P、Cr、Ti等合金元素,得到磷铜钛、铬钼铜、铬铜、铜钪钛、稀土钪钛耐磨铸铁。

下面再介绍几种常见的特殊性能铸铁。

(1)耐蚀铸铁

耐蚀铸铁是指在酸、碱等介质中具有抗腐蚀能力的铸铁。耐蚀铸铁主要用于制作化工机械,如容器、管道、泵、阀门等零件。为了提高铸铁的耐蚀性,常加入的合金元素有Cr、Si、Al、Cu、Mo、Ni等,加入这些元素后,在铸件表面会形成连续、牢固、致密的保护膜,并可提高铸铁基体的电极电位,还可使铸铁得到单相铁素体或奥氏体基体,能够显著提高其耐蚀性。

常用的耐蚀铸铁有高硅耐蚀铸铁、高硅钼耐蚀铸铁、高铝耐蚀铸铁、高铬耐蚀铸铁、镍铸铁等。耐蚀铸铁主要用于化工机械,如管道、阀门、耐酸泵、离心泵、反应锅及容器等。常用的高硅耐蚀铸铁的牌号有STSi11Cu2CrRE、STSi5RE、STSi15Mo3RE等。牌号中的ST表示耐蚀铸铁,RE是稀土代号,数字表示合金元素的质量分数。如果牌号中有字母Q,则表示耐蚀球墨铸铁,数字表示合金元素的质量分数,如SQTAl5Si5等。

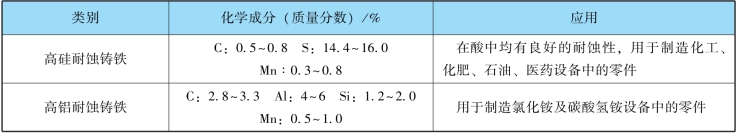

常用耐蚀铸铁的主要化学成分及应用如表9.4所示。

表9.4 常用耐蚀铸铁的主要化学成分及应用

(https://www.xing528.com)

(https://www.xing528.com)

(2)耐热铸铁

耐热铸铁具有抗高温氧化等性能,能够在高温下承受一定载荷。在铸铁中加入Al、Si、Cr等合金元素,可以在铸铁表面形成致密的保护性氧化膜,使铸铁在高温下具有抗氧化的能力,同时能够使铸铁的基体变为单相铁素体。加入Ni、Mo等合金元素能增加在高温下的强度和韧性,从而提高铸铁的耐热性。

常用的耐热铸铁有中硅耐热铸铁、中硅球墨铸铁、高铝球墨铸铁、铝硅球墨铸铁、总铬耐热铸铁等,主要用于制造加热炉附件,如炉底板、加热炉传送链构件、换热器、渗碳坩埚等。

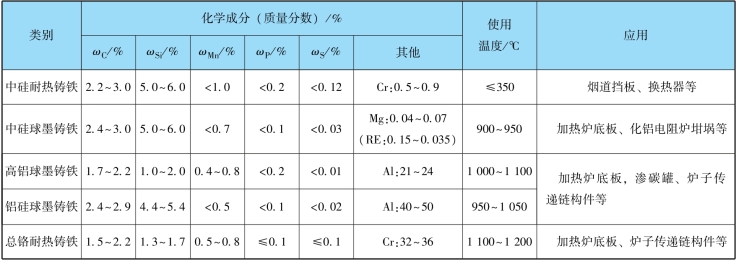

常用耐热铸铁的化学成分及应用如表9.5所示。

表9.5 常用耐热铸铁的化学成分及应用

(3)耐磨铸铁

为提高铸铁的耐磨性,可在铸铁中加入一些Cu、Mo、Cr、Mn、Ni、P等合金元素。一般耐磨铸铁按其工作条件大致可分为两大类,一类是在无润滑、干摩擦或磨料磨损条件下工作的耐磨铸铁,它具有均匀的高硬度组织和必要的韧性,包括高铬白口铸铁、低合金白口铸铁、中锰球墨铸铁和冷硬铸铁等,可用作轧辊、犁铧、破碎机和球磨机零件等。白口铸铁多半是在干摩擦情况下,通过破坏摩擦对偶而保全自身并具有较长的工作寿命,如球磨机的衬板和磨球等。欲进一步提高白口铸铁的耐磨性,可通过在铸铁中加入Cr、Ni、Mo、V等元素,提高其淬透性,从而得到铸态下具有马氏体组织的白口铸铁,也可使用ωNi=5%、ωMo=7%、ωSi=3.3%~5%的中锰合金球墨铸铁,其组织为马氏体+贝氏体+部分奥氏体+碳化物,在具有很高的硬度和耐磨性的同时又具有一定的韧性。

另一类是在润滑条件下工作的减摩铸铁,它具有较低的摩擦因数,能够很好地保持连续油膜,最适宜的组织形式应是在软的基体上分布着坚硬的骨架,以便使基体磨损后形成保持润滑剂的“沟槽”,其坚硬突出的骨架承受压力。常用的减摩铸铁有高磷铸铁和钒钛铸铁,常用于机床导轨、气缸套和活塞环等。例如,由灰铸铁制成的摩擦对(气缸套和活塞环),要求其摩擦因数小、磨损量低、彼此不损害对方偶件,一般是在润滑状态下工作。如果在灰铸铁的基础上提高磷含量,使其达到ωP=0.4%~0.6%,得到高磷铸铁;在高磷铸铁的基础上再加入Cu和Ti,即可得到磷铜钛耐磨铸铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。