用于制造在特殊工作条件或特殊环境(腐蚀、高温等)下具有特殊性能要求的构件和零件的钢材,称为特殊性能钢。特殊性能钢一般包括不锈钢、耐热钢、热强钢、耐磨钢、特殊物理性能钢等。

1.不锈钢

如果要了解这类钢是如何通过合金化及热处理来保证钢的耐蚀性能,则应首先了解钢的腐蚀过程及提高耐蚀性的途径。

(1)钢的腐蚀

腐蚀按化学原理可分为化学腐蚀和电化学腐蚀。

1)化学腐蚀

化学腐蚀是指金属与化学介质直接发生化学反应而造成的腐蚀,如铁的氧化,其反应式为4Fe+3O2→2Fe2O3。其特征是腐蚀产物覆盖在工件的表面,它的结构与性质决定了材料的耐蚀性。若产生的腐蚀膜结构致密,化学稳定性高,能完全覆盖工件表面并且与基体牢固结合,那么就会有效隔离化学介质和金属,阻止腐蚀的继续进行。因此,提高金属耐化学腐蚀性的主要措施之一是加入Si、Cr、Al等能形成致密保护膜的合金元素进行合金化。

2)电化学腐蚀

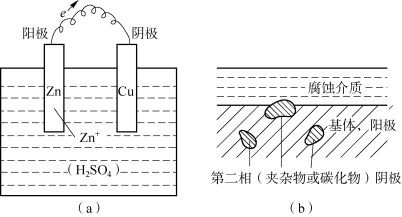

电化学腐蚀是指金属在腐蚀介质中由于形成原电池,在其表面有微电流产生而不断腐蚀的电化学反应腐蚀过程。原电池的形成过程如图8.12(a)所示,阳极失去电子变成离子溶解进入液体介质H2SO4中,电子跑向阴极,被介质中能够吸收电子的物质所接受,从而形成电流。如果金属或相之间有电位差,则能构成原电池的两极,且在大气、海水及酸、碱、盐溶液中相互连通或接触,如图8-12(b)所示,则很容易形成电化学腐蚀。因此,提高材料耐电化学腐蚀的能力可以采用:

①减少原电池形成的可能性,使金属具有均匀的单相组织,并尽可能提高金属的电极电位;

②形成原电池时,尽可能减少两极的电极电位差,提高阳极的电极电位;

③减少甚至阻断腐蚀电流,使金属“钝化”,即在表面形成致密的、稳定的保护膜,将金属与介质隔离。

图8.12 电化学腐蚀过程示意图

(a)Zn-Cu原电池;(b)实际金属

金属在大气、海水及酸碱盐介质中工作,腐蚀会自发地进行。统计表明,全世界每年有15%的钢材在腐蚀中失效。为了提高材料在腐蚀介质中的寿命,人们研制出了一系列的不锈钢。不锈钢是不锈耐酸钢的简称,指在自然环境(大气、水蒸气)或一定工业介质(盐、酸、碱等)中具有高的化学稳定性,能耐腐蚀的一类钢。有时,仅把能耐大气腐蚀的钢称为不锈钢,而在某些侵蚀性强烈的介质中能耐腐蚀的钢称为耐酸钢。这些材料除要求在相应的环境下具有良好的耐蚀性外,还要考虑其受力状态、制造条件等因素,因而要求其具备下列性能要求:

①良好的耐蚀性;

②良好的力学性能;

③良好的工艺性能;

④价格低廉。

(2)应用与性能特点

不锈钢主要用来制造在各种腐蚀性介质中工作的零件或构件,如化工装置中的各种管道、阀门和泵,医疗手术器械,防锈刃具和量具等,其应用举例如图8.13所示。对不锈钢性能的要求最重要的是耐蚀性能,还要有合适的力学性能,良好的冷、热加工和焊接工艺性能。对不锈钢的耐蚀性要求越高,其碳含量应越低。加入Cr、Ni等合金元素可提高不锈钢的耐蚀性。

图8.13 不锈钢的应用举例

(3)化学成分特点

不锈钢中碳的质量分数为0.08%~1.2%,其主加元素为Cr、Ni,且铬的质量分数至少为10.5%,辅加元素有Ti、Nb、Mo、Cu、Mn、N等。

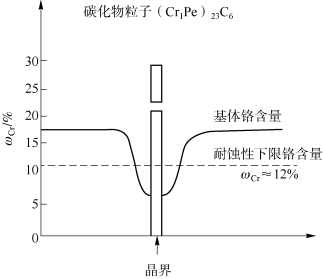

在不锈钢中,碳的变化范围很大,其选取主要考虑两个方面,一方面从耐蚀性的角度来看,碳含量越低越好,因为碳会与铬形成碳化物Cr23C6,沿晶界析出,使晶界周围基体严重贫铬,当铬贫化到耐蚀所必需的最低含量(ωCr≈12%)以下时,贫铬区即迅速被腐蚀,造成沿晶界发展的晶间腐蚀,如图8.14所示,使金属产生沿晶脆断的危险,大多数不锈钢碳的质量分数为0.1%~0.2%;另一方面从力学性能的角度来看,碳含量越高,钢的强度、硬度、耐磨性也会相应地提高,因而对于要求高硬度、高耐磨性的刃具和滚动轴承钢,其碳含量要高(ωC=0.85%~0.95%),同时要相应提高铬的含量,以保证形成碳化物后基体铬的质量分数仍高于12%。

图8.14 不锈钢中的晶间腐蚀示意图

铬是不锈钢中最重要的合金元素。它能按n/8规律显著提高基体的电极电位,即当铬的加入量的原子比达到1/8,2/8,3/8,…,n/8时,会使钢基体的电极电位产生突变。铬是缩小奥氏体区的元素,当铬含量达到一定值时,能获得单一的铁素体组织。另外,铬在氧化性介质(如水蒸气、大气、海水、氧化性酸等)中极易钝化,生成致密的氧化膜,使钢的耐蚀性大大提高。

镍为扩大奥氏体区元素,它的加入主要是配合铬调整组织形式,当ωCr≤18%、ωNi>8%时,可获得单相奥氏体不锈钢。在此基础上进行调整,可获得不同组织形式。如果适当提高铬含量,降低镍含量,可获得铁素体+奥氏体双相不锈钢。对于原为单相铁素体的10Cr17钢,加入质量分数为2%的镍后就变为马氏体型不锈钢10Cr17Ni2;另外,还可得到11-7型奥氏体+马氏体超高强度不锈钢。

钛、铌作为与碳的亲和力强的碳化物形成元素会优先与碳形成碳化物,使铬保留在基体中,避免晶界贫铬,从而减轻钢的晶间腐蚀倾向。

钼、铜的加入可提高钢在非氧化性酸中的耐蚀性。

锰、氮也为扩大奥氏体区元素,它们的加入是为了部分取代镍,以降低成本。

(4)常用不锈钢及其热处理特点

根据成分与组织特点的不同,不锈钢可分为以下4种类型。

1)奥氏体型不锈钢

这类钢的成分范围为ωC≤0.1%、ωCr≤18%、ωNi>8%,有时为了避免晶间腐蚀,还加入少量Ti、Nb。其热处理方式为固溶处理(850~950℃加热,水冷),得到单相奥氏体组织,或者再加一个稳定化退火(850~950℃加热,空冷),以避免晶间腐蚀的产生。这类钢的耐蚀性很好,同时也具有优良的塑性、韧性和焊接性。其缺点是强度较低。

2)铁素体型不锈钢

这类钢的成分范围为ωC<0.15%、ωCr>17%,加热和冷却时不发生相变,不能通过热处理改变其组织和性能,通常在退火或正火状态下使用。这类钢具有较好的塑性,强度不高,对硝酸、磷酸有较高的耐蚀性。

3)马氏体型不锈钢

这类钢的成分范围分为两种,即ωC=0.1%~0.4%的Cr13型、ωC=0.8%~1.0%的Cr18型。该类钢淬透性很高,正火即可得到马氏体组织。其热处理方式为12Cr13、20Cr13采用淬火+高温回火工艺,类似于调质钢,作为结构件使用;30Cr13、40Cr13、95Cr18采用淬火+低温回火工艺,类似于工具钢,具有高硬度、高耐磨性。马氏体型不锈钢具有很好的力学性能,但其耐蚀性、塑性及焊接性稍差。

4)奥氏体-铁素体型双相不锈钢

双相不锈钢是指不锈钢中同时具有奥氏体和铁素体两种金相组织结构的不锈钢。这类钢的成分范围为ωC=0.03%~0.14%、ωCr=22%、ωNi=5%,钢中既有奥氏体又有铁素体组织结构,而且此两相组织要独立存在,含量都较大,一般认为最少相的含量应大于15%。而实际工程中应用的奥氏体-铁素体型双相不锈钢(习惯称为α+γ双相不锈钢)多以奥氏体为基体并含有不少于30%的铁素体,最常见的是两相各占约50%的双相不锈钢。双相不锈钢的英文简写是DSS(DuplexStainlessSteel)。

由于具有α+γ双相组织结构,α+γ双相不锈钢兼有奥氏体型不锈钢和铁素体型不锈钢的特点。与铁素体型不锈钢相比,α+γ双相不锈钢的韧性高,脆性转变温度低,耐晶间腐蚀性能和焊接性能均显著提高,同时又保留了铁素体型不锈钢的一些特点,如475℃脆性、热导率高、线膨胀系数小、超塑性、有磁性等。与奥氏体型不锈钢相比,α+γ双相不锈钢的强度高,特别是屈服强度显著提高,且耐晶间腐蚀、耐应力腐蚀、耐疲劳腐蚀等性能都有明显改善。

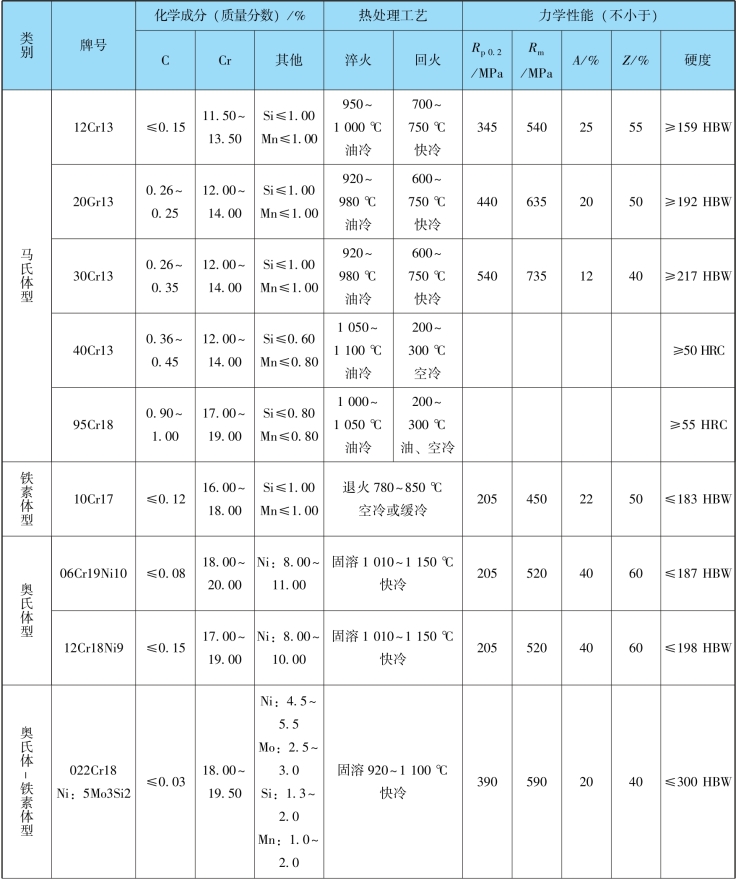

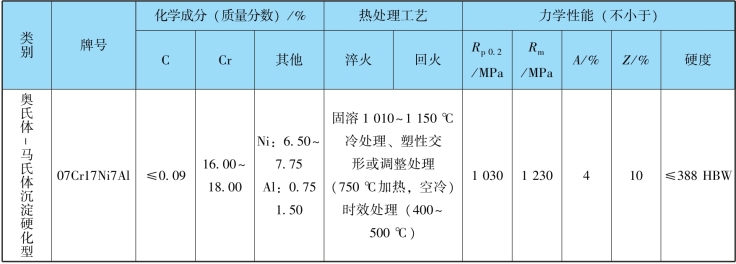

常用不锈钢的牌号、化学成分、热处理工艺及力学性能如表8.7所示。

表8.7 常用不锈钢的牌号、化学成分、热处理工艺及力学性能

续表

注:1.表中所列奥氏体型不锈钢的ωSi≤1%;ωMn≤2%;

2.表中所列各钢种的ωP≤0.035%、ωS≤0.030%。(https://www.xing528.com)

2.耐热钢

耐热钢是指在高温下具有高的热化学稳定性和热强性的特殊钢,以便能够在300℃以上(有时高达1200℃)的温度下长期工作。

(1)应用与性能特点

耐热钢主要用于热工动力机械(汽轮机、燃气轮机、锅炉和内燃机)、化工机械、石油装置和加热炉等高温条件下工作的构件,如图8.15所示。这类钢的失效有两方面因素:一方面是温度升高会带来钢的剧烈氧化,形成氧化皮,使工作截面不断缩小,最终导致破坏;另一方面是温度升高会引起强度更急剧的下降而导致破坏。因此对耐热钢提出的性能要求是高的抗氧化性;高的高温力学性能(抗蠕变性、热强性、热疲劳性、抗热松弛性等);组织稳定性高;膨胀系数小,导热性好;工艺性及经济性好。

图8.15 耐热钢的应用举例

(2)化学成分特点

耐热钢按性能和应用可分为抗氧化钢和热强钢两类。抗氧化钢主要用于长期在燃烧环境中工作、有一定强度的零件,如各种加热炉底板、辊道、渗碳箱、燃气轮机燃烧室等。

氧化过程是化学腐蚀过程,腐蚀产物即氧化膜覆盖在金属表面,这层膜的结构、性质决定了进一步腐蚀进行的难易程度。在温度为570℃以上,铁的氧化膜主要是FeO,其结构疏松,保护性差。所以提高钢的抗氧化性的途径是合金化,通过加入Cr、Si、Al等合金元素,使钢的表面形成致密稳定的合金氧化膜层,防止钢的进一步腐蚀。

(3)失效及强化途径

金属在高温下所表现的力学性能与室温下大不相同。当温度超过再结晶温度时,除受机械力的作用产生塑性变形和加工硬化外,同时还可发生再结晶和软化的过程。当工作温度高于金属的再结晶温度、工作应力超过金属在该温度下的弹性极限时,随着时间的延长,金属会发生极其缓慢的变形,这种现象称为“蠕变”。金属的蠕变过程是在高温下通过原子扩散使由于塑性变形引起的金属强化迅速消除的过程。因此,在蠕变过程中,两个相互矛盾的过程同时进行,即塑性变形使金属强化和由于温度的作用而消除强化。热强钢的特点是在高温下不仅具有良好的抗氧化能力,而且具有较高的高温强度及较高的高温强度保持能力,如汽轮机、燃气轮机的转子和叶片、内燃机的排气阀等零件。但由于长期在高温下承载工作,即使其所受应力小于材料的屈服极限,也会缓慢而持续地发生塑性变形,产生蠕变,最终将导致零件断裂或损坏。

高温下的强化机制与室温有所不同,高温变形不仅由晶内滑移引起,而且还有扩散和晶界滑动的贡献。扩散能促进位错运动引起变形,同时本身也能导致变形;高温时晶界强度低,晶粒容易滑动而产生变形,因此提高金属的热强性可采取以下3种办法。

1)固溶强化

基体的热强性首先取决于固溶体的晶体结构。高温时奥氏体的强度高于铁素体,主要是因为奥氏体结构紧密,扩散较困难,使蠕变难以发生;其次,加入一定量的合金元素Mo、W、C、O时,增大了原子间的结合力,同时也减慢了固溶体中的扩散过程,使热强性提高。

2)第二相强化

这是提高热强性最有效的方法之一。为了提高强化效果,第二相粒子在高温下应当非常稳定,不易聚集长大,保持高度的弥散分布。耐热钢主要采用难溶碳化物MC、M6C、M23C6等作为强化相;耐热合金则多利用金属间化合物如Ni3(Ti,Al)来强化。

3)晶界强化

晶界强化在高温下晶界为薄弱部位。为了提高热强性,应当减少晶界,采用粗晶金属。进一步提高热强性的办法有定向结晶,消除与外力垂直的晶界,甚至采用没有晶界的单晶体;加入微量的B、Zr或RE等元素以净化晶界和提高晶界强度;使晶界呈齿状,以阻止晶界滑动等。

(4)常用钢种及热处理特点

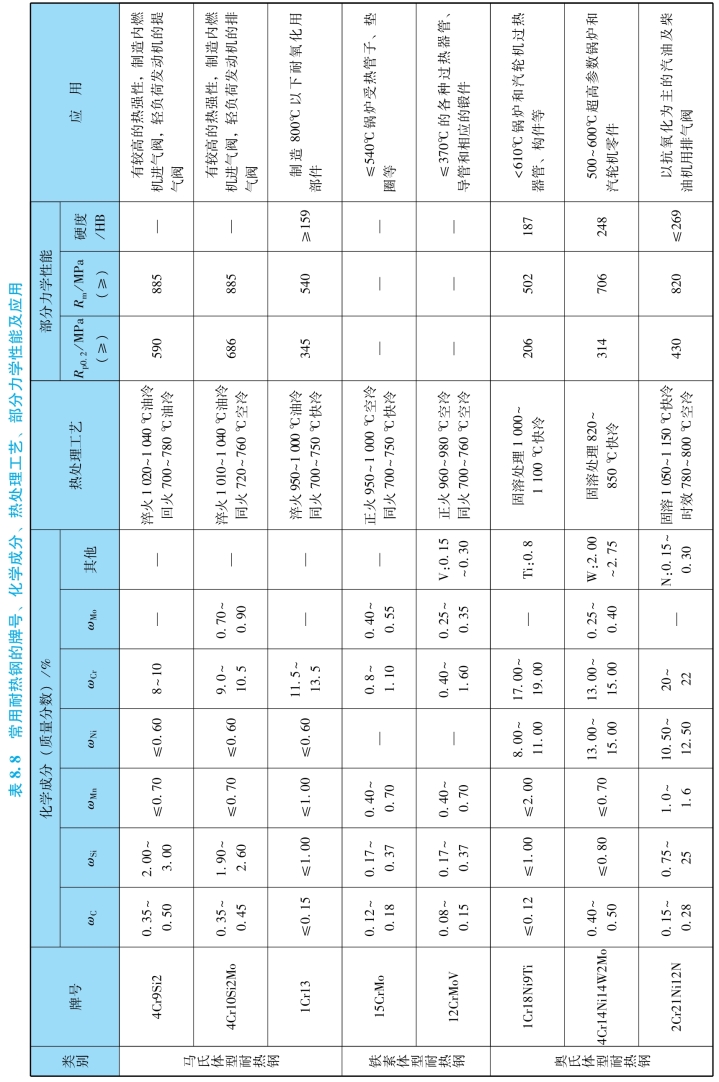

耐热钢按其正火组织可分为马氏体型、铁素体型、奥氏体型及沉淀硬化型,下面主要介绍其前3种类型。常用耐热钢的牌号、化学成分、热处理工艺、部分力学性能及应用如表8.8所示。

1)马氏体型耐热钢

这类钢淬透性好,空冷就能得到马氏体组织。它包括两种类型,一类是低碳高铬钢,是在Cr13型不锈钢的基础上加入Mo、W、V、Ti、Nb等合金元素,以便强化铁素体,形成稳定的碳化物,提高钢的高温强度,常用的牌号有14Cr11MoV、15Cr12WMoV等,它们在500℃以下温度具有良好的蠕变抗力和优良的消振性,最宜制造汽轮机的叶片,故又称叶片钢;另一类是中碳铬硅钢,其抗氧化性好,蠕变抗力高,还有较高的硬度和耐磨性,常用的牌号有42Cr9Si2、40Cr10Si2Mo等,主要用于制造使用温度低于750℃的发动机排气阀,故又称气阀钢。此类钢通常是在淬火(1000~1100℃加热后空冷或油冷)及高温回火(650~800℃空冷或油冷)后获得具有马氏体形态的回火索氏体状态下使用。

2)铁素体型耐热钢

这类钢是在铁素体不锈钢的基础上加入了Si、Al等合金元素以提高钢的抗氧化性。其特点是抗氧化性强,但高温强度低,焊接性能差,脆性大,多用于受力不大的加热炉构件,常用的牌号有06Cr13Al、10Cr17、16Cr25N等。此类钢通常采用正火处理(700~800℃加热空冷),得到铁素体组织。

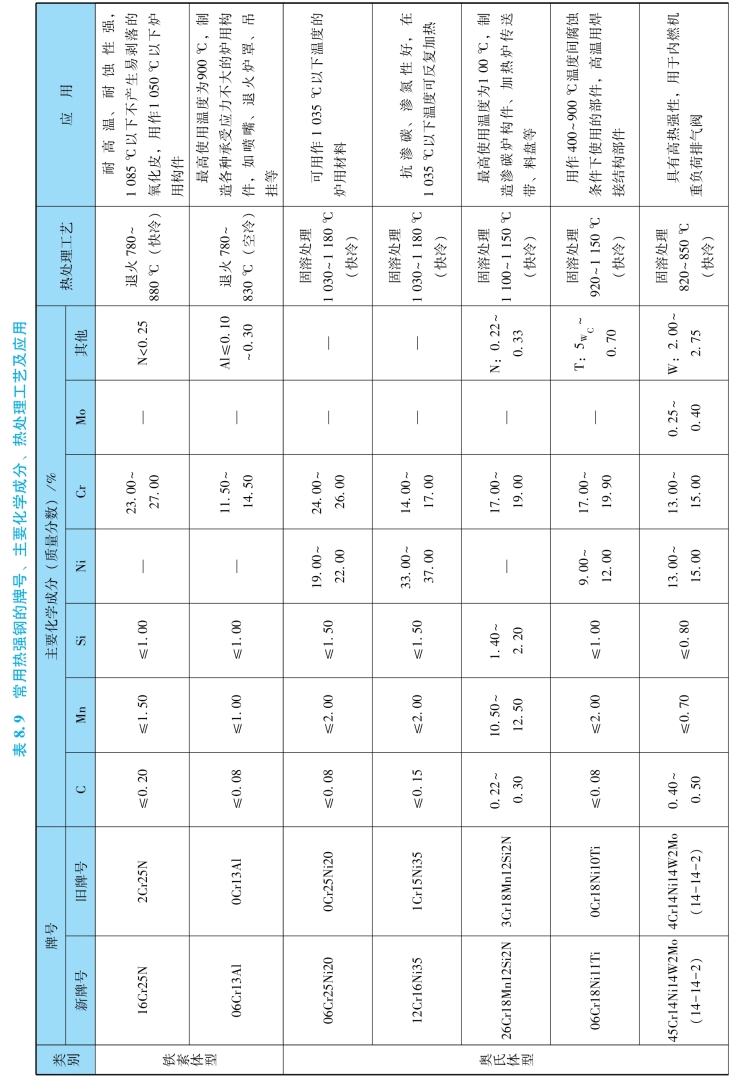

3)奥氏体型耐热钢

这类钢是在奥氏体型不锈钢的基础上加入了W、Mo、V、Ti、Nb、Al等元素,用以强化奥氏体,形成稳定碳化物和金属间化合物,以提高钢的高温强度。此类钢具有高的热强性和抗氧化性,高的塑性和冲击韧度,良好的焊接和冷成型性。其主要用于制造工作温度在600~850℃间的高压锅炉过热器、汽轮机叶片、叶轮、发动机气阀等,常用的牌号有16Cr20Ni14Si2、26Cr18Mn12Si2N、45Cr14Ni14W2Mo。奥氏体型耐热钢一般采用固溶处理(1000~1150℃,加热后水冷或油冷)或是固溶+时效处理,获得单相奥氏体+弥散碳化物和金属间化合物的组织。时效的温度应比使用温度高60~100℃,保温10h以上。

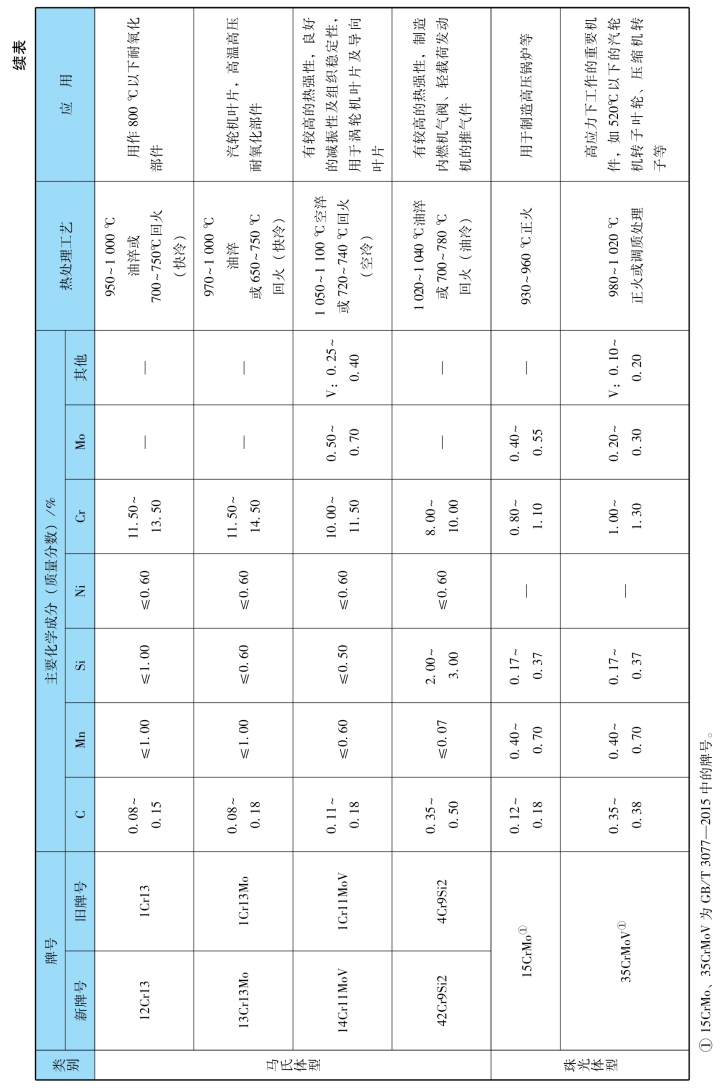

3.热强钢

热强钢应有较高的高温强度和合适的抗氧化性,主要加入Cr、Mo、Mn、Nb、Ti、V、W、Mo等合金元素,用于提高钢的再结晶温度和在高温下析出弥散相来达到强化的目的。

热强钢按使用状态下组织的不同,可分为铁素体型、奥氏体型、马氏体型、珠光体型等几种类型的耐热钢,常用热强钢的牌号、主要化学成分、热处理工艺及应用如表8.9所示。

4.耐磨钢

耐磨钢主要应用于承受严重磨损和强烈冲击的零件,如车辆履带板、挖掘机铲斗、破碎机颚板、铁轨分道叉和防弹板等。对这类钢的要求是具有很高的耐磨性和韧性。

高锰钢能很好地满足这些要求,它是重要的耐磨钢。例如:ZGMn13型(ZG是“铸钢”的代号)ωC=0.9%~1.5%、ωMn=11%~14%、ωS≤0.05%、ωP≤0.07%~0.09%。该类钢在温度为1100℃水淬后得到单相奥氏体,硬度很低(20HRC左右)。但在强烈冲击摩擦条件下工作时,其表面层产生强烈的形变硬化,使奥氏体转变成马氏体,表层硬度可达52~56 HRC,而心部仍保持为原来的高韧性状态。

除高锰钢外,还有其他种类的马氏体中低合金耐磨钢。

5.特殊物理性能钢

特殊物理性能钢是指在钢的定义范围内具有特殊的磁、电、弹性、热膨胀等特殊物理性能的合金钢,包括软磁钢、永磁钢、低磁钢、特殊弹性钢、特殊膨胀钢、高电阻钢及合金等。

(1)软磁钢

软磁钢是指要求磁导率特性的钢种,如铝铁系软磁合金等。

(2)永磁钢

永磁钢是指具有永久磁性的钢种。它包括变形永磁钢、铸造永磁钢、粉末烧结永磁钢等,国内按精密合金进行管理。

(3)低磁钢

低磁钢是指在正常状态下不具有磁性的稳定的奥氏体型合金钢,常见的有铬镍奥氏体钢(如06Cr19NT10)。

(4)特殊弹性钢

特殊弹性钢是指具有特殊弹性的合金钢。国内一般不包括常用的碳素与合金系弹簧钢。

(5)特殊膨胀钢

特殊膨胀钢是指具有特殊膨胀性能的钢种。如ωC=28%的合金钢,在一定温度范围内与玻璃的膨胀系数相近。

(6)高电阻钢及合金

高电阻钢及合金是指具有高的电阻值的钢及合金,主要是指铁铬系合金钢和镍铬系高电阻合金组成的一个电阻电热钢和合金系列。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。