按结构形态可将弹簧分为螺旋弹簧和板簧,弹簧可通过弹性变形储存能量,以达到消振、缓冲或驱动的作用。

在长期承受冲击、振动的周期交变应力下,板簧会出现反复的弯曲,螺旋弹簧会出现反复的扭转,因而其失效方式通常为弯曲疲劳或扭转疲劳破坏,也可能由于弹性极限较低而引起弹簧的过量变形或永久变形而失去弹性。因此弹簧必须具有高的弹性极限与屈服强度,高的屈强比,高的疲劳极限及足够的冲击韧度和塑性。另外,由于弹簧表面受力最大,表面质量会严重影响疲劳极限,所以弹簧钢表面不应有脱碳、裂纹、折叠、夹杂等缺陷。

(1)应用与性能特点

弹簧钢是专用结构钢,主要用于制造弹簧等弹性元件。弹簧类零件应有高的弹性极限和屈强比(ReL/Rm),还应具有足够的疲劳强度和韧性。

图8.8 单缸发动机结构和连杆机构

(a)单缸发动机结构;(b)连杆机构

(2)化学成分特点

碳素弹簧钢中碳的质量分数为0.6%~0.9%,合金弹簧钢中碳的质量分数为0.45%~0.70%,中高碳含量用来保证高的弹性极限和疲劳极限。其合金化主加元素为Mn、Si、Cr,辅加元素为Mo、V、Nb、W。

合金元素的主要作用是提高淬透性(Mn、Si、Cr),提高耐回火性(Cr、Si、Mo、W、V、Nb),细化晶粒,防止脱碳(Mo、V、Nb、W),提高弹性极限(Si、Mn)等,典型牌号为60Si2Mn、65Mn。

(3)热处理特点

弹簧按加工工艺不同可分为冷成型弹簧和热成型弹簧两种。对于大型弹簧或复杂形状的弹簧,采用热轧成型后淬火+中温回火(450~550℃)工艺,获得回火托氏体组织,保证高的弹性极限、疲劳极限及一定的塑韧性。对于小尺寸的弹簧,按其强化方式和生产工艺的不同可分为以下3种类型。

①铅浴等温淬火冷拉弹簧钢丝:冷拔前将钢丝加热到Ac3+100~200℃,完全奥氏体化,再在铅浴(480~540℃)中进行等温淬火,得到塑性高的索氏体组织,经冷拔后绕卷成型,再进行去应力退火(200~300℃),这种方法能生产强度很高的钢丝。

②油淬回火弹簧钢丝:冷拔钢丝退火后冷绕成弹簧,再进行淬火+中温回火处理,得到回火托氏体组织。

③硬拉弹簧钢丝:冷拔至要求尺寸后,利用淬火+回火来进行强化,再冷绕成弹簧,并进行去应力退火,之后不再进行热处理。

(4)钢种、牌号及应用(https://www.xing528.com)

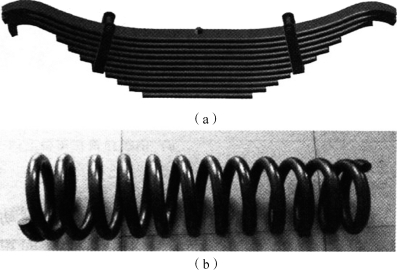

①以Si、Mn元素合金化的弹簧钢,代表性钢种是60Si2Mn。其淬透性显著优于碳素弹簧钢,可制造截面尺寸较大的弹簧。Si、Mn复合合金化的性能比只加Mn的要好,这类钢主要用于制造汽车、拖拉机及机车上的板簧和螺旋弹簧,如图8.9所示。

图8.9 常用弹簧钢的应用举例

(a)板簧;(b)螺旋弹簧

②含Cr、V、W等元素的弹簧钢,具有代表性的钢种是50CrVA。Cr、V的复合加入不仅使钢具有较高的淬透性,而且具有较高的高温强度、韧性和较好的热处理工艺性能。因此,这类钢可制作在温度为350~400℃下承受重载的较大型弹簧,如阀门弹簧、高速柴油机气门弹簧等。

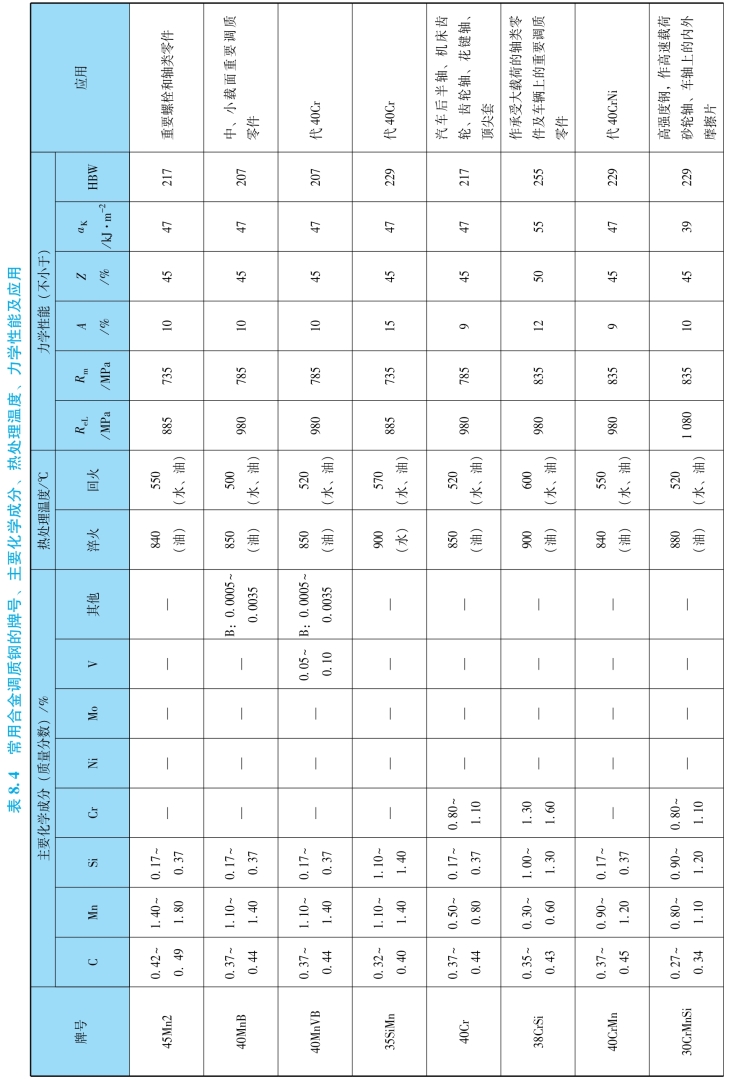

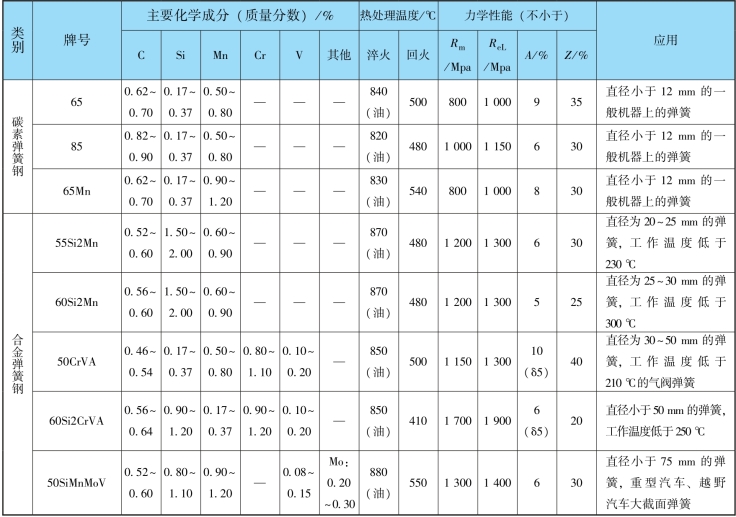

常用弹簧钢的牌号、主要化学成分、热处理温度、力学性能及应用如表8.5所示。

表8.5 常用弹簧钢的牌号、主要化学成分、热处理温度、力学性能及应用

图8.10 汽车板弹簧

(a)汽车板弹簧;(b)汽车板弹簧在车桥上的安装示意图

案例4:汽车板弹簧的选材及热处理

(1)汽车板弹簧的工作

汽车板弹簧是汽车悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁,如图8.10(a)所示。当汽车板弹簧安装在汽车悬架中,其所承受的垂直载荷为正向时,各弹簧片都受力变形,有向上拱弯的趋势如图8.10(b)所示。这时,车桥和车架便相互靠近。当车桥与车架互相远离时,汽车板弹簧所受的正向垂直载荷和变形便逐渐减小,可以缓冲和减轻车厢的振动。

(2)对弹簧材料的要求

汽车板弹簧在工作中承受很大的交变弯曲载荷和冲击载荷,需要高的屈服强度和疲劳强度。应如何选材?

(3)汽车板弹簧的选用

汽车板弹簧选用60Si2Mn热轧扁钢制造,进行淬火及中温回火,最后喷丸处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。