【摘要】:等离子喷涂是利用等离子焰流,即非转移等离子弧作热源,将喷涂材料加热到熔融或高塑性状态,在高速等离子焰流引导下高速撞击工件表面,并沉积在经过粗糙处理的工件表面从而形成很薄的涂层。等离子喷涂技术是继火焰喷涂之后发展起来的一种新型多用途的精密喷涂方法。等离子喷涂工件不带电,受热少,表面温度不超过250℃,母材组织性能无变化,涂层厚度可严格控制在几微米到1mm左右。

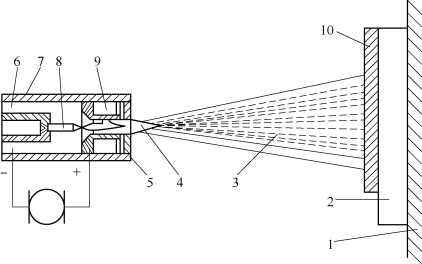

等离子喷涂是利用等离子焰流,即非转移等离子弧作热源,将喷涂材料加热到熔融或高塑性状态,在高速等离子焰流引导下高速撞击工件表面,并沉积在经过粗糙处理的工件表面从而形成很薄的涂层。涂层与母材的结合主要是机械结合,其原理如图7.4所示。

图7.4 等离子喷涂的原理(https://www.xing528.com)

1—Al移动部分;2—基体;3—喷涂束;4—等离子焰;5—阳极;6—送粉腔;7—离子气体;8—阴极;9—冷却水;10—涂层。

等离子喷涂技术是继火焰喷涂之后发展起来的一种新型多用途的精密喷涂方法。它具有超高温特性,便于进行高熔点材料的喷涂,等离子喷焰温度高达1000℃以上,可喷涂几乎所有固态工程材料,包括各种金属和合金、陶瓷、非金属及复合粉末材料等。其喷射粒子的速度高,等离子焰流速可达10000m/s以上,喷出的粉粒速度可达180~600m/s,得到的涂层致密性和结合强度均比火焰喷涂及电弧喷涂高。等离子喷涂工件不带电,受热少,表面温度不超过250℃,母材组织性能无变化,涂层厚度可严格控制在几微米到1mm左右。由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。

总的来说,对于承载低的耐磨涂层和以提高机件抗蚀性的耐蚀涂层,当喷涂材料的熔点不超过2500℃时,可采用设备简单、成本较低的火焰喷涂;对于涂层性能要求较高或较为贵重的机件,特别是喷涂高熔点陶瓷时,宜采用等离子喷涂;工程量大的耐蚀、耐磨金属涂层,宜采用电弧喷涂;要求高结合力、低孔隙率的金属或合金涂层可采用气体火焰超高速喷涂;要求结合强度高、孔隙率低的金属和陶瓷涂层可采用超音速等离子喷涂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。