电镀是指在含有欲镀金属的盐类溶液中,在直流电作用下,以被镀基体金属为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面工程技术。镀层材料可以是金属、合金或半导体等;基体材料可以是金属材料、高分子材料、陶瓷。镀层性能不同于基体金属,镀层性能的多样性,使电镀涂层广泛应用于耐蚀、耐磨、装饰及其他功能性镀层(如磁性膜、光学膜)。

1.电镀原理

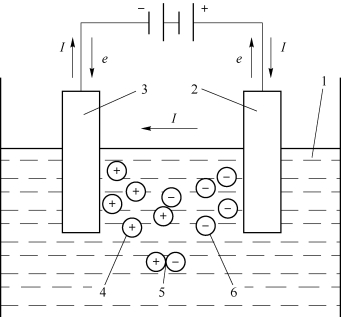

电镀装置示意图如图7.1所示。被镀的零件为阴极,与直流电源的负极相连,金属阳极与直流电源的正极连接,阳极与阴极均浸入镀液(电解液)中。通电时,镀液中的金属离子如Mn+在阴极表面得到电子,发生还原反应,被还原成金属M,并覆盖在阴极(镀件)表面上;而在阳极表面上发生氧化反应,金属溶解,释放n个电子而生成金属离子Mn+。随着阴极的还原反应和阳极的氧化反应不断进行,在阴极表面沉积上一层金属M。

2.电镀方法

在工业化生产中,最常用的电镀方法有挂镀、滚镀、刷镀和连续电镀等。

(1)挂镀

挂镀是电镀生产中最常用的一种方式,适用于外形尺寸较大的零件,它是将零件悬挂于用导电性能良好的材料制成的挂具上,然后浸没于欲镀金属的镀液中作为阴极;在两边适当的距离放置阳极,通电后使金属离子在零件表面沉积的一种电镀方法。

图7.1 电镀装置示意图

1—电解液;2—阳极;3—阴极;4—正离子;5—未电离的分子;6—负离子。

(2)滚镀

滚镀是电镀生产中的另一种常用方法,适用于尺寸较小、批量较大的零件。它是将欲镀零件置于多角形的滚筒中,依靠零件自身的重量来接通滚筒内的阴极,在滚筒转动的过程中实现金属电沉积。与挂镀相比,滚镀最大的优点是节省劳动力,提高生产效率,设备维修费用少且占地面积小,镀层的均匀性好。但是,滚镀的使用范围受到限制,镀件不宜太大和太轻;单件电流密度小,电流效率低;槽电压高,槽液温升快,镀液带出量大。

(3)刷镀

刷镀是在被镀零件表面局部快速电沉积金属镀层的技术,一般用于局部修复。刷镀实际上是依靠一个与阳极接触的垫或刷提供电镀需要的电解液的一种电镀形式。因此刷镀也称选择电镀、笔镀、涂镀、擦镀、无槽镀等。

图7.2为电刷镀工艺的原理,将表面处理好的工件与专用的直流电源的负极相连,作为刷镀的阴极;镀笔与电源的正极连接,作为刷镀的阳极。刷镀时,使棉花包套中浸满镀液的镀笔以一定的相对运动速度在被镀零件表面上移动,并保持适当的压力。这样,在镀笔与被镀零件接触的那些部分,镀液中的金属离子在电场力的作用下扩散到零件表面,在表面获得电子从而被还原成金属原子,这些金属原子沉积结晶就形成了镀层。随着电刷镀时间的延长,镀层逐渐增厚,直至达到需要的厚度。

一般电刷镀使用的电流密度及其沉积速度是电镀的几倍到几十倍;由于无需常规镀槽,工艺灵活、机动性强,故适合于局部电镀,如现场作业或野外作业,大型工件不解体或部分解体镀覆;镀液大多采用有机络盐体系,其稳定性好,可循环使用,废液量少。但电刷镀不适用于大批生产作业,其工艺过程在很大程度上依赖于手工操作,劳动强度较大。

(4)连续电镀

连续电镀是指主要用于薄板、金属丝、金属带的电镀,在工业上有着极其重要的地位。镀锡钢板、镀锌薄板和钢带、电子元器件引线、镀锌铁丝等的生产都采用了连续电镀技术。连续电镀有垂直浸入式、水平运动式和盘绕式3种方式。

图7.2 电刷镀工艺的原理

1—镀液滴漏;2—包套;3—镀笔头;4—镀笔;5—集液槽;6—零件。

3.电镀的镀层种类

(1)镀锌

镀锌层对钢铁基体既有机械保护作用,又有电化学保护作用,所以它的耐蚀性相当优良。镀锌层经钝化处理后,因钝化液不同可得到不同色彩的钝化膜或白色钝化膜。镀锌多采用彩色钝化,白色钝化膜外观洁白,多用于日用五金、建筑五金等制品。镀锌层的厚度视镀件的要求而异,通常在6~12μm,较厚而无孔隙的镀锌层耐蚀性优良,用于恶劣环境条件时其厚度超过20μm。镀锌具有成本低、耐蚀性好、美观和耐储存等优点,所以在轻工、仪表、机电和国防等工业中得到广泛应用。但由于镀锌层硬度低,又对人体有害,故不宜在食品行业中用。在钢铁零件上镀锌,主要是作为防护性镀层,用量要占全部镀件的1/3~1/2,是所有电镀品种中产量最大的一个镀种。

(2)镀铜(https://www.xing528.com)

铜具有良好的延展性、导热性和导电性,柔软而易于抛光。当镀铜层有孔隙、缺陷时,在腐蚀介质地作用下,基体金属成为阳极受到腐蚀,比未镀铜时腐蚀得更快。所以,单独用铜作防护装饰性镀层,常作为其他镀层的中间层,以提高表面镀层与基体金属的结合强度。在电力工业中,在铁丝上用高速镀厚铜来代替纯铜导线,以减少铜的耗用量。在无线电行业中,印制电路板上通孔镀铜也获得了良好效果。镀铜层也用来修复零件。

(3)镀硬铬

镀硬铬属于耐磨性镀铬,镀硬铬层具有很高的硬度和耐磨性能,可提高制品的耐磨性,延长使用寿命,如工具、模具、量具、切削刀具及易磨损零件、机床主轴、汽车拖拉机曲轴等。这类镀层的厚度一般在5~80μm范围内。镀硬铬还可用于修复磨损零件的尺寸。若严格控制镀铬工艺过程,将零件准确地镀覆到图样规定的尺寸,镀后不进行加工或进行少量加工,则称为尺寸镀铬。乳白铬镀层韧性好,硬度稍低,镀层中裂纹和孔隙较少,主要用在各种量具上。在乳白铬镀层上加镀光亮耐磨铬镀层,既能提高镀件耐蚀性又能达到耐磨目的,称为防护-耐磨双层铬镀层。这种双层铬镀层在飞机、船舶零件及枪炮内壁上得到广泛应用。

(4)镀镍

镍镀层常作为底层或中间层或采用多层镍来降低镀层的孔隙率,以提高镀层耐蚀性。镀镍的应用面很广,可分为防护装饰性和功能性两方面。

1)防护装饰性镍镀层

镍可以镀覆在低碳钢,锌铸件,某些铝合金、铜合金表面,保护基体材料不受腐蚀,并通过抛光暗镍镀层或直接镀光亮镍的方法获得光亮的镍镀层,达到装饰的目的。镍在大气中易变暗,所以在光亮镍镀层上往往再镀一薄层铬,使其耐蚀性更好、外观更美。也有在光亮镍镀层上镀一层金镀层或镀一层仿金镀层,并覆以透明的有机覆盖层,从而获得金色装饰层。自行车、缝纫机、钟表、家用电器仪表、汽车、摩托车及照相机等零件均用镍镀层作为防护装饰性镍镀层。

2)功能性镍镀层

其主要用于修复电镀,在被磨损的、被腐蚀的或加工过度的零件上镀比实际需要更厚的镀层,然后经过机械加工使其达到规定的尺寸。厚的镍镀层具有良好的耐磨性,可作为耐磨镀层。尤其是复合电镀,以镍作为主体金属,以金刚石、碳化硅等耐磨粒子作为分散颗粒,可沉积出夹有耐磨微粒的复合镀层,其硬度比普通的镍镀层高,耐磨性更好。若以石墨或氟化石墨作为分散颗粒,则获得的镍-石墨或镍-氟化石墨复合镀层,具有很好的自润滑性,可用作润滑镀层。

(5)镀铜锡合金

根据合金镀层中的含锡量来划分,主要有低锡青铜和高锡青铜。

1)低锡青铜

低锡青铜的ωSo在8%~15%之间,镀层呈黄色,其孔隙率随锡含量的升高而降低,耐蚀性则提高。它的抛光性好,硬度较低,耐蚀性较好,但在空气中易氧化变色。镀铬后有很好的耐蚀性,是优良的防护装饰性底层或中间层,已广泛应用于日用五金、轻工、机械、仪表等行业中。

2)高锡青铜

高锡青铜的ωSo在40%~55%范围内,镀层呈银白色,又称白青铜。硬度介于镍铬之间,抛光后有良好的反光性,在大气中不易氧化变色,在弱酸、碱液中很稳定,还具有良好的钎焊和导电性,可用作代银或代铬镀层,常用于日用五金、仪器仪表、餐具、反光器械等。该镀层较脆,有细小裂纹和孔隙,不适于在恶劣条件下使用,产品不能经受变形。含锡量中等的中锡青铜,硬度中等,不宜作表面镀层,可作防护装饰性镀层的底层。

(6)镀铜锌合金

ωCu=70%~80%的铜锌合金(黄铜)呈金黄色,具有优良的装饰效果,它还可以进行化学着色从而转化为其他色彩的镀层,广泛应用于灯具、日用五金、工艺品等方面。钢丝镀黄铜后能明显提高钢丝与橡胶的黏结力,因而国内外的钢丝轮胎均采用黄铜镀层作为钢丝与橡胶热压时的中间层。

(7)镀镍铁合金

镍铁合金通常比镍白,其硬度、平整性和韧性比亮镍好,有利于零件镀后形变加工,并且成本较低。镍铁合金镀层为阴极性镀层,其防锈性能与亮镍相当。镀镍铁合金已广泛用于自行车、摩托车、缝纫机、家具、家用电器、日用五金、文教用品、塑料电镀件、玩具、建筑配件、皮箱零件、汽车配件等方面,绝大多数的镀镍产品都可用镀镍铁合金代替。

(8)镀镍钴合金

镍钴合金可作为装饰合金和磁性合金,装饰用镍钴镀层通常用ωCo=15%的合金层,具有白色金属光泽、良好的化学稳定性和耐磨性,适用于手表零件的装饰镀层且不影响走时精度。钴含量越高,镀层磁性越大,作为磁性合金,其钴的质量分数均超过30%。镍钴合金已被广泛用作电子计算机的磁鼓和磁盘的表面磁性镀层,其基体大都采用铝合金以达到体积小、质量轻和储存密度大的要求。

(9)复合电镀

在镀液中加入所需的高硬度固体微粒,并通过机械搅拌、超声波振动搅拌或气体搅拌等方式使微粒悬浮于镀液,在电镀过程中,镀层金属与固体微粒可共同沉积在基体材料表面,得到复合材料镀层,这种方法称为复合电镀,相当于在材料表面形成了颗粒增强的金属基复合材料。

根据复合镀层内各相的类型与相对量的不同,这种镀层可具有更高的硬度、耐磨性、耐蚀性、耐热性及自润滑性等。与一般金属基复合材料的制备技术相比,其具有无需高温加热、简便、成本低等优点,可直接在零件表面得到所需表面层。例如,Ni-SiC复合镀层用于汽车发动机气缸内表面,可提高耐磨性;Ni-PTFE(聚四氟乙烯)复合镀层用于热压塑料模具,可改善其自润滑性而易于脱模;Cr-ZnO2复合镀层用于飞机、燃气轮机、核能装置的高温零件,可提高其抗氧化性;Au-BN复合镀层用于电接触元件,可提高其抗电弧烧损性能等。

电镀层种类的选择要根据性能要求。例如,对于耐磨的表面,镀层可以选用镍、镍-钨合金和钴-钨合金等;对于装饰表面,镀层可选用金、银、铬、半光亮镍等;对于要求耐腐蚀的表面,镀层可选用镍、锌、铜等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。