钢铁材料是铁和碳的合金,并含有少量的硅、锰、硫、磷等杂质元素。按碳的质量分数(碳含量)ωC,钢铁材料可分为工业纯铁(ωC<0.0218%)、碳钢(ωC=0.0218%~2.11%)和白口铸铁(ωC>2.11%)3类。

生铁由铁矿石经高炉冶炼而得,它是炼钢和铸造件的原材料。

钢铁材料的生产过程由炼铁、炼钢和轧钢3个主要环节组成。首先,由铁矿石等原料经高炉冶炼获得生铁,高炉生铁除了获得铸铁件外,大部分用来炼钢。钢是由生铁经高温熔炼降低其碳含量和清除杂质后而得到的。钢液除少数浇成铸钢件以外,绝大多数都浇铸成钢锭或连铸坯,经过轧制或锻压制成各种型材(板材、棒材、管材、线材等)或锻件,供加工使用。图1.4为钢铁材料的生产过程示意图。本节主要介绍钢铁材料的前两个生产过程。

1.炼铁

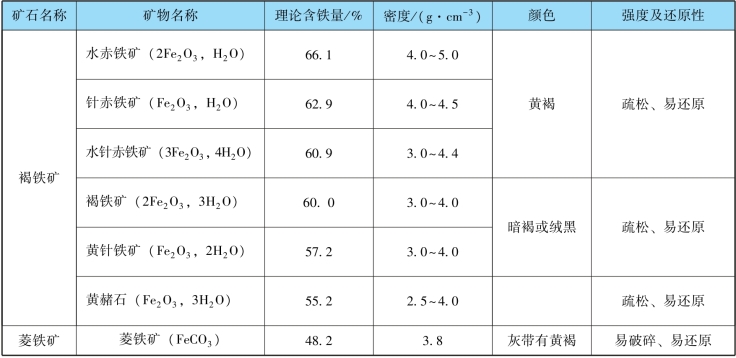

地壳中铁的储藏量比较丰富,大约占4.2%(元素总量计),仅次于氧、硅及铝,居第4位,但是由于自然界中铁总是以化合物(氧化物、硫化物或碳酸盐等)的形式存在,不同的岩石中含铁品位差别较大,因此凡是可以利用目前的加工技术条件,从中经济地提取出金属铁的矿石,就称为铁矿石,如表1.3所示。矿石的品位决定其价格,即冶炼的经济性。一般将矿石中铁的质量分数高于65%,且含硫、磷等杂质少的矿石,供直接还原法和熔融还原法使用;而矿石中铁的质量分数低于50%~65%的矿石,则供高炉使用。我国目前富矿储量已较少,绝大部分都是铁的质量分数为30%左右的贫矿,需要经过选矿处理才能使用。

焦炭作为炼铁的燃料,一方面为炼铁提供热量,另一方面其在不完全燃烧时所产生的一氧化碳(CO),可作为使氧化铁和其他金属元素还原的还原剂。熔剂的作用是使铁矿石中的脉石和焦炭燃烧后的灰分转变成密度小、熔点低和流动性好的炉渣,并使之与铁水分离。常用的熔剂是石灰石(CaCO3)。

在炼铁时,将炼铁原料分批装入高炉中,在高温和压力作用下,经过一系列化学反应,将铁矿石还原成铁。经高炉冶炼出的铁不是纯铁,其中含有碳、硅、锰、硫、磷等杂质元素,这种铁称为生铁,生铁是高炉冶炼的主要产品。根据用户的不同需要,生铁可分为如下两类。

(1)铸造生铁

这类生铁的断口呈暗灰色,其中硅的质量分数较高,用来制造和生产成型铸件。

(2)炼钢生铁

这类生铁的断口呈亮白色,其中硅的质量分数较低,用来在炼钢炉中炼钢。

图1.4 钢铁材料的生产过程示意图

高炉炼铁产生的副产品是煤气和炉渣,高炉排除的炉气中含有大量的CO、CH4和H2等可燃气体,具有很高的经济价值,可以回收利用。高炉炉渣的主要成分是CaO和SiO2,可以回收利用来生产水泥、渣棉和渣砖等建筑材料。

表1.3 不同种类的铁矿石

续表

生产铁的主要方法是高炉炼铁,其主要原料是铁矿石(Fe3O4)、燃料(焦炭)和熔剂(石灰石)。

2.炼钢

炼钢是以生铁(铁水和生铁锭)和废钢为主要原料,此外,还有熔剂(石灰石、萤石)、氧化剂(O2和铁矿石)和脱氧剂(铝、硅铁和锰铁)等。炼钢的主要任务是利用氧化作用将铁液中的碳及其他杂质元素减少到规定的化学成分范围内,从而得到所需的钢,所以用生铁炼钢实质上是一个氧化过程。

(1)炼钢方法

现代炼钢方法主要有转炉炼钢法和电炉炼钢法。(https://www.xing528.com)

1)转炉炼钢法

转炉炼钢法是采用氧气顶吹转炉,主要原料为生铁和废钢,以化学反应的化学热为热源,主要产品为碳素钢和低合金钢,其主要特点是冶炼速度快,生产效率高,成本低。钢的品种较多,质量较好,适合于大量生产。

2)电炉炼钢法

电炉炼钢法是采用电弧炉,主要原料为废钢,以电能为热源,主要产品为合金钢,其主要特点是炉料通用性大,炉内气氛可以控制,脱氧良好,能冶炼难熔合金钢。钢的质量优良,品种多样。

(2)钢的脱氧

钢液中的过剩氧气与铁生成氧化物,对钢的力学性能会产生不良的影响,因此,必须在浇注前对钢液进行脱氧。按钢液脱氧程度的不同,钢可分为镇静钢(Z)、沸腾钢(F)、半镇静钢(b)、特殊镇静钢(TZ)4种。

1)镇静钢

镇静钢是指脱氧完全的钢,钢液冶炼后期用锰铁、硅铁和铝块进行充分脱氧,钢液在钢锭模内平静地凝固。这类钢锭化学成分均匀,内部组织致密,质量较高。但由于钢锭头部形成较深的缩孔,轧制时被切除,故钢材浪费较大。

2)沸腾钢

沸腾钢是指脱氧不完全的钢。钢液在冶炼后期仅用锰铁进行不充分的脱氧。钢液浇入钢锭模后,钢液中的FeO和碳相互作用,脱氧过程仍在进行(FeO+C→Fe+CO(↑)),生成的CO气体引起了钢液沸腾。凝固时大部分气体逸出,少量气体被封闭在钢锭内部,形成许多小气泡。这类钢锭不产生缩孔,切头浪费小。但是,其化学成分不均匀,组织不够致密,质量较差。

3)半镇静钢

半镇静钢的脱氧程度和性能状况介于镇静钢和沸腾钢之间。

4)特殊镇静钢

特殊镇静钢的脱氧质量优于镇静钢,其内部材料均匀,非金属夹杂物含量少,可满足特殊需要。

(3)钢的浇注

钢液经脱氧后,除少数用来浇铸成铸钢件外,其余都浇铸成钢锭或连铸坯。钢的浇注方法有模铸法和连铸法两种。

1)模铸法

模铸法是指把钢液经过浇注系统从下部或者直接从上部注入金属锭模内,待其冷凝后脱模,得到金属铸锭。这种方法的适应性较强,但锭模准备工作复杂,劳动条件很差,钢锭的组织不够致密均匀,轧材时切头、切尾多,成材率低,浇注系统的废品、弃品损失大,在现代化的炼钢车间中已逐渐被连铸法所代替。

2)连铸法

连铸法是指把钢液连续不断地注入水冷结晶器中,强制冷却结晶成一定厚度的结晶外壳后,由引锭装置以适当的速度从结晶器中拉出,再继续喷水冷却至完全凝固,定尺切割成钢坯供轧材使用。

连铸法整个浇注过程在一条机械化、自动化、连续化的作业线上进行,劳动条件好。轧制时不需开坯即可直接成材。其适合于与氧气转炉炼钢等高效率的冶金设备配套,使冶金、浇注、成材实现连续化流水作业,从而大大改变钢铁企业的生产面貌。因此,连铸法是新建炼钢车间或原有炼钢车间技术改造的重要方向之一。

一般的金属型材,如棒材、板材、管材和线材等大都是轧制、挤压和拉拔等工艺中需要承受载荷的重要零部件,如机器的主轴、重要的齿轮、炮弹的弹头、汽车的前桥等,必须要用锻造工艺制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。