在一些自动化生产现场可能存在各种易燃、易爆气体或蒸气,或存在有爆炸性粉尘、易燃纤维等,它们与空气混合或接触即具有爆炸危险,使其周围空间成为具有不同程度爆炸危险的场所。安装在这种危险场所的现场仪表(如变送器或执行器)如果产生火花,就容易引起燃烧或爆炸。因此,安装在危险场所的现场仪表应具有防爆性能。

气动仪表从本质上说具有防爆性能,过去在石油、化工等工业部门几乎都采用气动仪表。随着工业的大型化、复杂化以及对自动化要求的相应提髙,电动仪表和装置占据了绝对的统治地位,这种发展的关键技术之一是现场仪表及整个系统的防爆问题的解决。

1.危险场所的划分

我国在1987年公布的《爆炸危险场所电气安全规程》(试行)将爆炸危险场所划分为两种场所五级区域。

第一种场所指爆炸性气体或可燃蒸气与空气混合形成爆炸性气体混合物的场所。按其危险程度的大小分为三个区域等级。

1)0级区域(0区):在正常情况下,爆炸性气体混合物连续地、短时间频繁地出现或长时间存在的场所。

2)1级区域(1区):在正常情况下,爆炸性气体混合物有可能出现的场所。

3)2级区域(2区):在正常情况下,爆炸性气体混合物不能出现,仅在不正常情况下偶尔短时间出现的场所。

第二种场所指爆炸性粉尘或易燃纤维与空气混合形成爆炸性混合物的场所。按其危险程度的大小分为两个区域等级。

1)10级区域(10区):在正常情况下,爆炸性粉尘或易燃纤维与空气的混合物可能连续地、短时间频繁地出现或长时间存在的场所。

2)11级区域(11区):在正常情况下,爆炸性粉尘或易燃纤维与空气的混合物不能出现,仅在不正常情况下偶尔短时间出现的场所。

2.爆炸性物质的分类、分级与分组

(1)分类

爆炸性物质可分为以下三类:

1)Ⅰ类——矿井甲烷;

2)Ⅱ类——爆炸性气体、可燃蒸气;(https://www.xing528.com)

3)Ⅲ类——爆炸性粉尘、易燃纤维。

(2)分级与分组

在统一的试验条件下,由同样的试验装置对各种易燃易爆气体和粉尘与空气的混合物进行试验,按易燃易爆的程度排列,可分为A、B、C三级,C级最易引爆,B级次之,A级更次之。

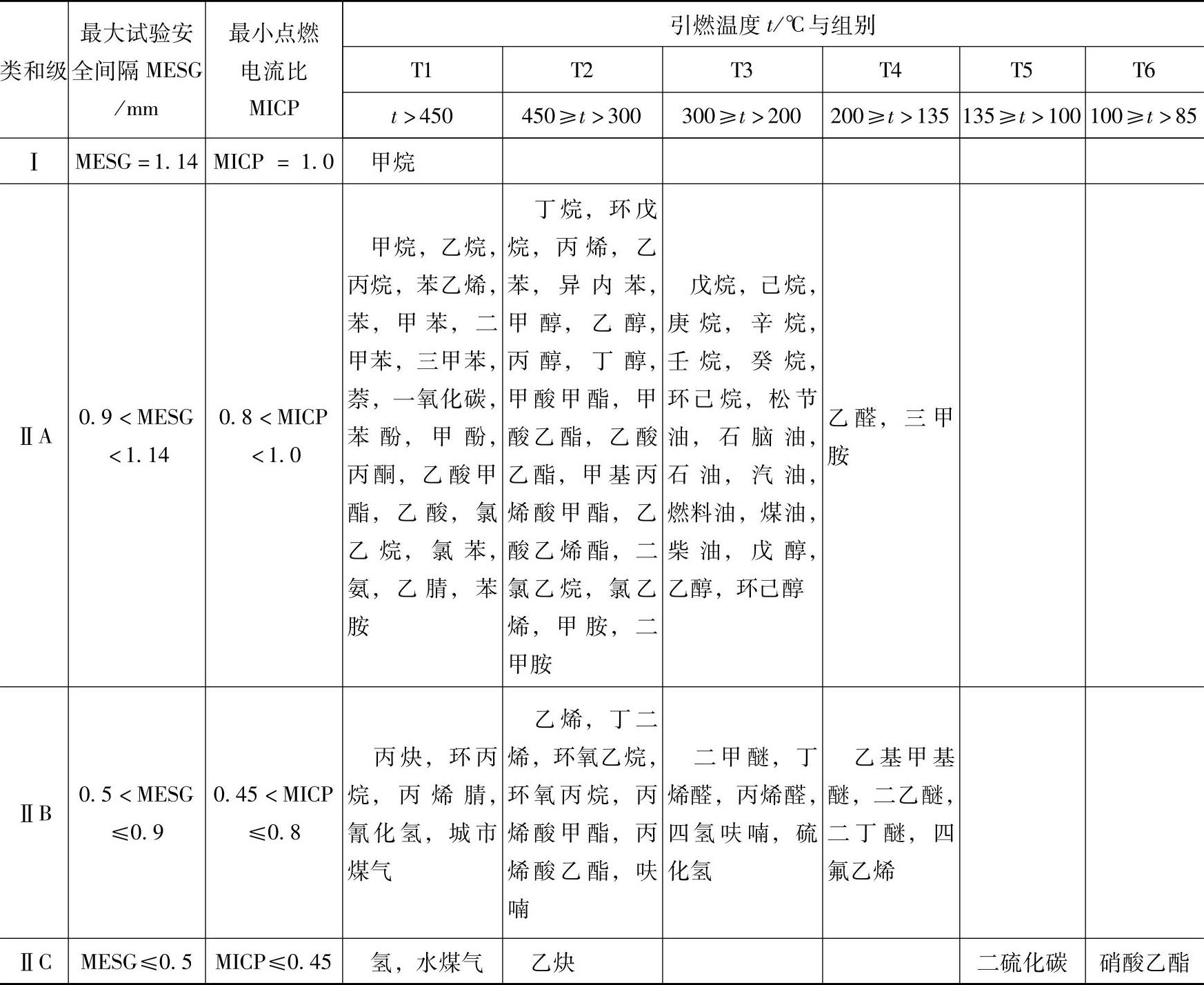

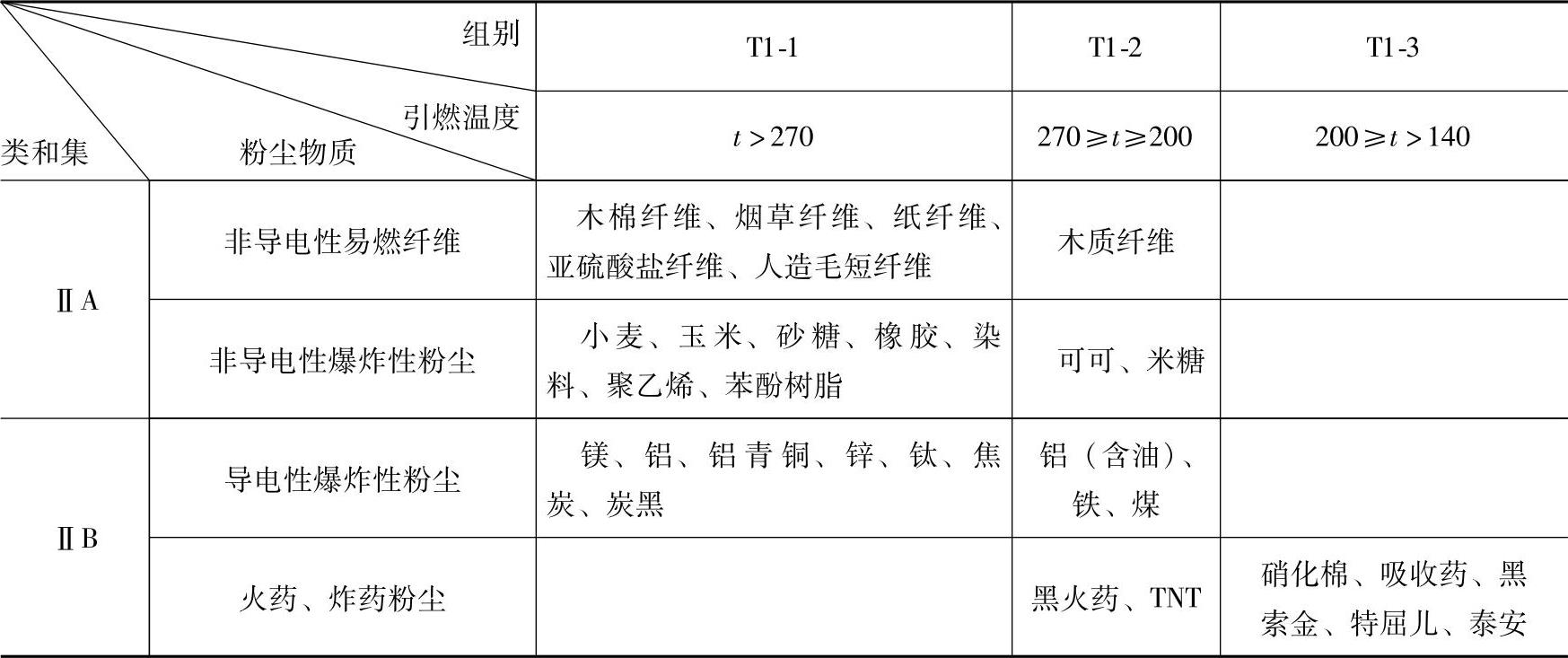

除了与火花明火接触被引爆之外,爆炸性气体与高温物体表面接触也可能产生自燃。为了防止自燃的危险性,把各种气体混合物按允许最高表面温度分为T1~T6组。其中T6组允许表面温度最低,最容易自燃,T1组最难自燃。对于粉尘则分为T1-1~T1-3组,也是按允许温度依次降低排列,自燃的危险性依次增大。爆炸性气体和粉尘的分级、分组见表4-1和表4-2。

表4-1 爆炸性气体的分级与分组

3.防爆仪表的分类、分级和分组

自动化仪表属于低压电气设备,因此在危险场所所用的自动化仪表要按电气设备防爆规程管理。按规程规定,防爆电气设备可制成隔爆型、本安型等两种结构类型。其设备的分类、分级、分组与爆炸性物质的分类、分级、分组方法相同,其等级参数及符号亦相同,其中温度等级是按最高表面温度确定,对隔爆型指外壳表面温度,其余各类型指可能与爆炸性混合物接触的表面的温度。

自动化仪表防爆结构主要有两种类型:隔爆型,标志为“d”;本安型,标志为“i”。

表4-2 爆炸性粉尘的分级与分组

隔爆型仪表的特点是:仪表的电路和接线端子全部置于隔爆壳体中,表壳强度足够大,表壳结合面间隙足够深,最大的间隙宽度又足够窄。即使仪表因事故产生火花,也不会引起仪表外部的可燃性物质爆炸。

设计隔爆型仪表结构的具体措施有:采用耐压为(8~10)×102kPa以上的表壳,表壳外部的温升不得超过由气体或蒸气的自燃温度所规定的数值,表壳结合面的缝隙宽度和深度应根据它的容积和气体的级别采取规定的数值等。

隔爆型仪表在安装及维护正常时,它是安全的,但揭开仪表表壳时,它就失去了防爆性能。因此,不能在通电运行的情况下打开外壳进行检修或调整。对于组别、级别高的易爆性气体如氢、乙炔、二硫化碳等,不宜采用隔爆型防爆仪表。一方面对这些气体所要求的隔爆表壳在加工上有困难,另一方面即使能解决加工问题,但经长期使用后,由于磨损,很难长期保持要求的间隙,而会逐渐失去防爆性能。这些都是隔爆型防爆仪表的弱点。

本安型是指在正常状态下和故障状态下,电路及设备产生的火花能量和达到的温度都不能引起易爆性气体或蒸气爆炸的防爆类。正常状态指在设计规定条件下的工作状态,如设计规定的断开和闭合电路动作所产生的火花;故障状态指因事故而发生短路、断路等情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。