1.电容式差压变送器

对于平板电容器,改变极板间距离将会使电容量发生改变。如果引入外加压力作用于平板电容器极板,使极板间距发生变化,就可通过对电容量变化的测取实现压力或差压的检测。在信号检测过程中,为减少杂散电容的影响,应尽量缩短电容传感器检测部分与信号转化部分之间的距离,同时由于电容式传感器处理的信号本身就是电量,因此实际中电容式压力或差压传感器通常都做成变送器形式,将压力或差压检测与信号处理、传输制成一个整体。

为提高检测准确度,减少外界环境的影响,电容式压力或差压变送器在结构上通常设计成两组电容器,以两个电容值之差来作为检测信号,下面介绍电容式差压变送器的工作原理。

(1)变送器工作原理

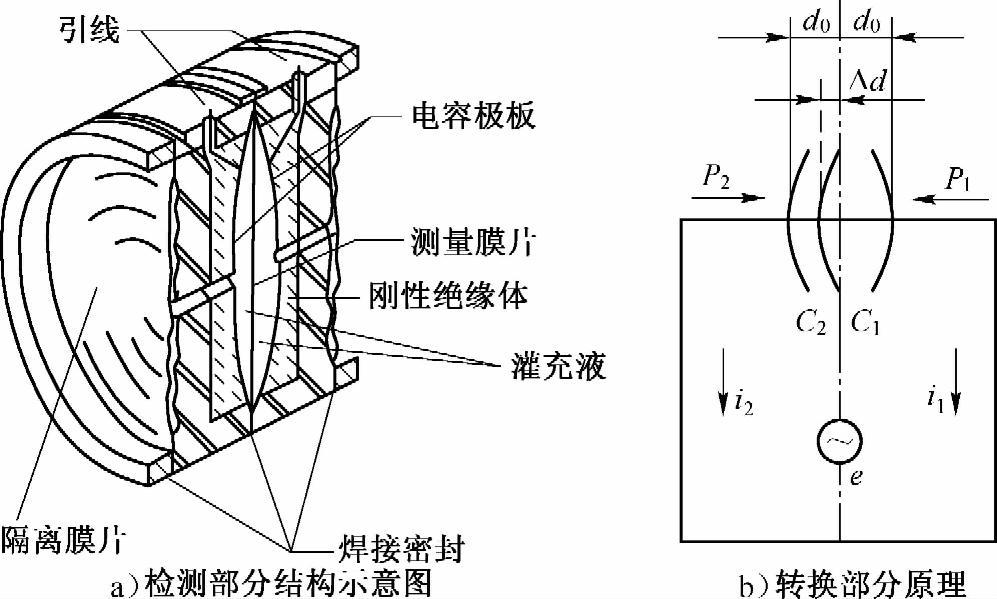

电容式差压变送器由检测部分和转换部分共同构成,其检测部分的核心是具有预张力的中心感压膜片和正、负压腔室。如果将差压变送器的负压腔室连通大气就可作为压力变送器,而将正、负压腔室分别接至不同的压力源,就可作为差压变送器使用。检测部分结构如图3-54a所示。中心感压膜片作为电容的可动极板,与两侧固定的弧形极板形成电容器C1和C2在无差压时,中心感压膜处于中心位置,与两侧固定极板的距离相等,这时两组电容值也相等,称为初始电容值,用C0表示。如果忽略平板电容器的边缘效应,无差压时各电容量与极板几何尺寸关系为

式中,ε为极板间介质的介电常数;A为弧形固定极板的面积;d0为可动极板与固定极板间的初始距离;K为与所取单位有关的系数。

图3-54 电容式差压变送器原理图

如果被测压力P1和P2经导压孔引至测量元件的正、负压腔室的隔离膜片上,通过腔内所充液体作用到中心感压膜片两侧。当P1≠P2存在压差ΔP时,中心膜片发生位移。假设P1>P2,则中心膜片向左产生微小位移Δd,使两组电容值发生改变,不再相等,它们分别为

转换部分电路原理如图3-54b所示。正、负压腔回路的电流分别应为

i1=ωEC1 (3-76)

i2=ωEC2 (3-77)

式中,ω为高频振荡电源的角频率,ω=2πf;E为高频振荡电源的电压。

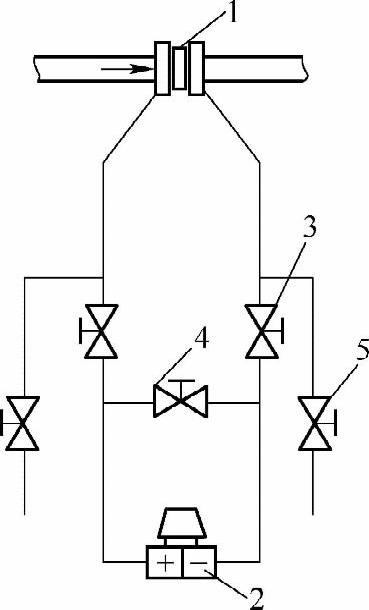

为方便得到电流与差压的关系,在电路设计中使i2与i1之和等于常数,i2与i1之差为输出信号,即

根据式(3-74)和式(3-75),上式可简化为

而中心膜片的位移Δd又与引入的压差ΔP成正比,即

Δd=K1ΔP

于是有

由于d0、K1、Ic均为常数,若令K2=K1Ic/d0,则有

i2-i1=K2ΔP (3-81)

由此可见,采用差动电容方式,并在电路设计上使i2+i1=Ic(常数),即可消除硅油介质常数的影响,并使输出的差动信号仅与中心膜片的位移有关,与外加差压成正比,而不受高频电压频率、幅值变化的影响,提高了差压变送器的精度和稳定性。

(2)电容式差压变送器的应用

电容式差压变送器的分辨力非常高,静态准确度和动态特性好,结构简单,适应性强,在工业生产中有十分广泛的应用场合。它不但可直接进行差压、绝对压力、表压力的检测,还可检测开口容器或受压容器内液体的液位,配上节流装置又可检测液体、气体和蒸汽流量。由于电容式差压变送器的优异特点和应用的广泛性,使它正在取代过去使用较多的膜片式、膜盒式、波纹管式及力平衡式压力传感器和变送器。

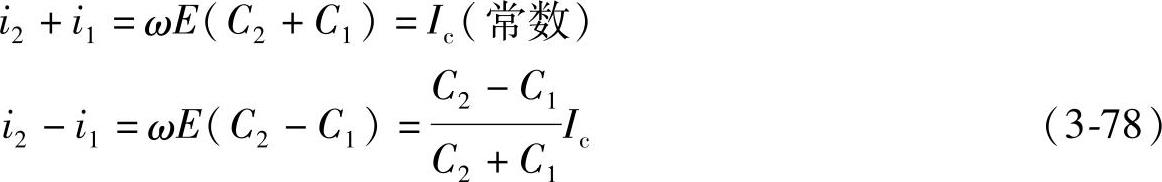

差压变送器除了直接测量压力、压差外,在实际应用中还经常用来测量液位高度。图3-55是利用电容式差压变送器测量液位高度的原理示意图。图3-55a是开口容器的安装形式,图3-55b是密封受压容器的安装形式。

图3-55 电容式差压变送器液位测量示意图

对于开口容器,测量液位的差压变送器是测量液压头,这个压力等于取压口上方的液面高乘以液体的相对密度,而与容器的容积或形状无关。因而在变送器安装时,在靠近液位的底部设取压口,经连接管引至变送器的正压室,而变送器的负压室直通大气。当被测容器内液面高度发生变化时,施加在变送器正压腔室的压力随之变化,经电容检测电路处理、放大,最后输出与这一液面变化成正比的电流信号,达到液位检测的目的。

对于密封受压容器,容器底部所受的压力不仅取决于上面具有一定液体相对密度的液面高度,还取决于该密封存器内液体上部所受的密封气体的压力。所以为测取液位,在容器底部开口取压引至差压变送器的正压室,容器顶部再开一个取压口,把它与差压变送器的负压室相连,容器内气体的压力同时作用于变送器的高、低压腔两侧,所得的差压就仅与一定相对密度的液体高度成比例。(https://www.xing528.com)

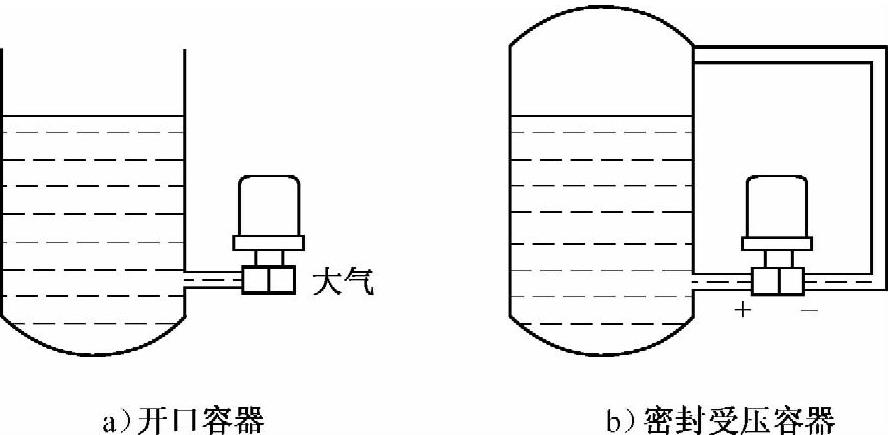

差压变送器与流量测量中的节流装置配合,可完成流量的检测。所谓节流装置,是安装在管道内部带有流通截面变化的孔板或喷嘴等节流件,当流体流经节流件时由于流束收缩,在节流件的前后产生静压力差,将该压差检测出来,利用压差和流速的关系就可测取流量。利用节流装置和差压变送器测量流量的原理示意图如图3-56所示。

由于节流件两端的压差信号与流量大小的二次方成比例,所以若要直接获取反映流量大小的线性信号或进行流量计算,还必须对差压输出信号进行开平方运算。因此,实用中与节流件配合使用的流量变送器,就是在差压变送器的输出电路上加上开方运算电路构成,称为差压式流量变送器。

图3-56 流量测量示意图

1—节流装置 2—差压变送器 3—切断阀 4—均压阀 5—排污阀

2.扩散硅型压阻式传感器及变送器

利用具有压阻效应的半导体材料可以做成粘贴式的半导体应变片进行压力的检测。将敏感元件和应变材料合二为一制成扩散型压阻式传感器。这类传感器的应变电阻和基底都是用半导体硅制成,所以又称为扩散硅压阻式传感器。在半导体基片上还可以很方便地将一些温度补偿、信号处理和放大电路等集成制造在一起,构成集成传感器或变送器。所以,扩散硅压阻式传感器出现就受到人们普遍重视,发展很快,目前这类传感器已经在力学量传感器中占据了重要地位。

(1)扩散硅压阻式传感器

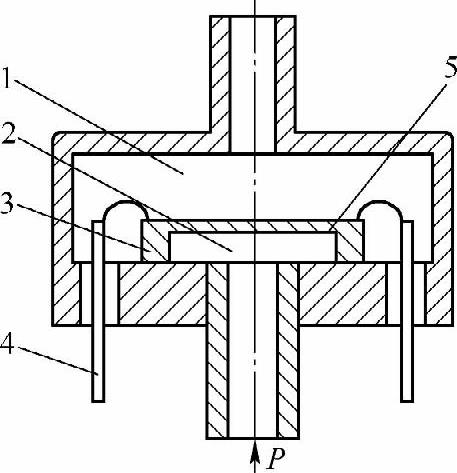

扩散硅压阻式传感器结构如图3-57所示。它主要由外壳、硅膜片(硅杯)和引线等组成,其核心部分是一块圆形的硅膜片。在硅膜片上、用半导体制造工艺中的扩散掺杂法做成四个阻值相等的电阻,构成平衡电桥,再用压焊法与外引线相连。膜片的一侧是和被测系统相连接的高压腔,另一侧是低压腔,如果测压力,低压腔和大气相连通;如果测压差,则与被测系统的低压端相连。当膜片两边存在压力差时,膜片发生变形,产生应力应变,从而使扩散电阻的阻值发生变化,电桥失去平衡,输出相应电压。由于该不平衡电压大小与膜片两边的压力差成正比,从而可以测取膜片所受压力差值。

图3-57 压阻式压力传感器结构

1—低压腔 2—高压腔 3—硅杯 4—引线 5—硅膜片

当外力作用于具有压阻效应的半导体材料时,其阻值发生改变,如果忽略材料几何尺寸变化对阻值的影响,则电阻变化大小与作用力大小成正比。由于硅膜片是各向异性材料,它的压阻效应大小与作用力方向有关,所以在硅膜片承受外力时,必须同时考虑其纵向(扩散电阻长度方向)压阻效应和横向(扩散电阻宽度方向)压阻效应。鉴于硅膜片在受压时的形变非常微小,其弯曲挠度远远小于硅膜片厚度,而膜片一般是圆形的,故硅膜片上的应力分布可归结为弹性力学中的小挠度圆薄板应变问题。

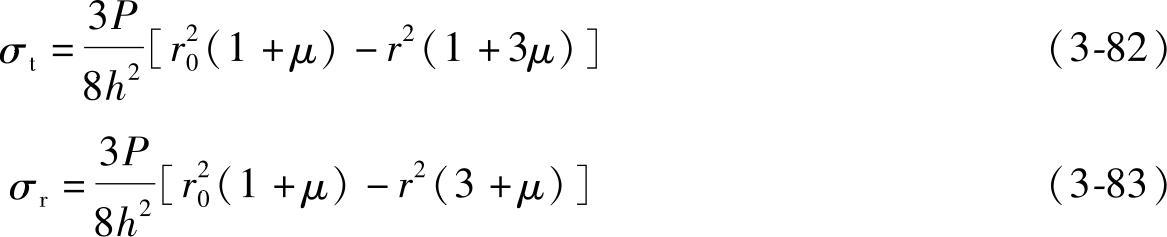

设均匀分布在圆薄板(硅膜片)上压力为P,则薄板上各点的应力与其作用半径r关系如下:

式中,σt为径向应力;σr为切向应力;h为硅膜片厚度;r0为膜片工作面半径;r为应力作用半径,即电阻距硅膜片中心的距离;μ为泊松比,对于硅μ=0.35。

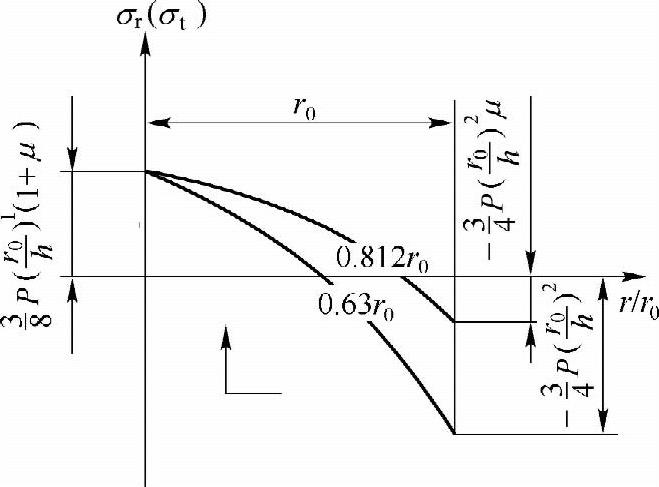

膜片上的应力分布如图3-58所示。由图可见当r=0时,应力σt、σr达到最大值,随着r的增加,σt、σr逐渐减小。当r=0.63r0和r=0.812r0时,σt和σr分别为零。此后随着r的进一步增加,σt和σr进入负值区,直至r=r0,σt和σr均分别达到负最大值。这说明均匀分布压力P产生的应力是不均匀的,且存在正应力区和负应力区。利用这一特性,在硅膜片上选择适当的位置布置电阻,如图3-59a所示。使R1和R3布置在负应力区,R2和R4布置在正应力区,让这些电阻在受力时其阻值有增有减,并且在接入电桥的四臂中,使阻值增加的两个电阻与阻值减小的两个电阻分别对接,如图3-59b所示。这样不但提高了输出信号的灵敏度,又在一定程度上消除了阻值随温度变化带来的不良影响。

图3-58 膜片上应力分布

图3-59 扩散硅压阻式传感器及其电桥电路

(2)扩散硅压阻式压力变送器

扩散硅压阻式压力变送器包括了进行压力检测的半导体硅杯以及电桥检测电路、信号放大电路和标准电流输出电路。由于传感器应用半导体扩散工艺制成,所以为解决半导体器件参数受温度影响较大问题,往往将温度补偿电路和力敏电桥电阻电路集成在一起,这样不仅体积小、成本低,而且补偿元件和电阻敏感元件的温度一致性好,容易取得较好的补偿效果。

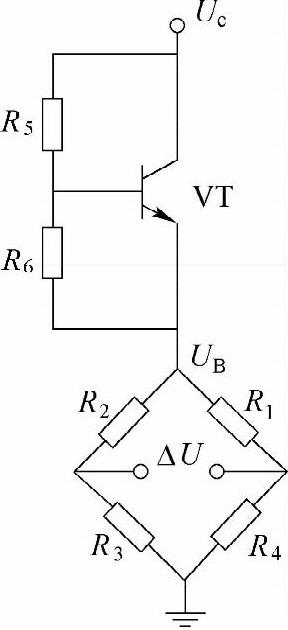

图3-60是一个带温度补偿电路的压阻式传感器电路。R5和R6和晶体管VT构成温度补偿电路,并作全桥的供电电源。当晶体管VT的基极电流比流过R5、R6的电流小得多时,晶体管集电极到发射极的电压降Uce=Ube(R5+R6)/R6,则电阻电桥的实际供电电压UB为

UB=UC-Uce=UC-Ube(R5+R6)/R6

当温度升高时,Ube下降,造成Uce下降,使UB升高,从而补偿了压阻灵敏度随温度升高而下降。这种温度补偿电路由于简单,补偿效果好,所以在许多单块集成压力传感器中广泛采用。

有时为减少弱信号在传输过程中所受的干扰和降低对后级电路的要求,一些集成压力传感器还将后续放大电路和电桥电路做在一起。通常是在电桥后再设置一个差分放大电路,并将它们集成在同一芯片上,这样不仅使输出信号的幅值增大,而且抗干扰的能力也大大增强。

用于变送器输出的电路大多采用单片功能模块电路,如U/I、U/F变换电路,可将传感器输出的毫伏信号直接变换为4~20mA的标准电流信号或频率信号,便于进行远传或给计算机、过程控制仪表处理。适用的功能模块电路有美国模拟器件公司的AD693、AD694变送器电路,美国BB公司的XTR101、XTR104两线制变送器电路等。

图3-60 温度补偿电路

由AD693模块与压阻式传感器构成的闭环电源4~20mA压力变送器电路原理如图3-61所示。传感器电桥的输出信号从AD693的(17)、(18)脚引入至单位增益放大器G1缓冲,再由G1和A1构成闭环放大,放大器的增益由两个800Ω电阻决定,其增益为2。放大后由A1输出信号送到电压/电流变换器进行U/I变换。在AD693模块内已将U/I变换器的转换系数设计为0.2666A/V,当变换器的输出电流为20mA时,其输入电压幅值应为60mV。所以当电桥输入信号为0~30mV时、经放大两倍后的电压信号即为0~60mV,送至U/I变换器后就能输出4~20mA电流。RPl为变送器输出的调零电位,RP3为变送器输出的调满量程电位器。变换器的4~20mA信号从AD693的⑦、⑩脚输出,同时这两个脚还外接变送器的工作电源,构成两线制工作方式。单位增益放大器G2从一个3.75Ω采样电阻上取出信号作放大比较,进行限流。当输出电流达到25mA时.它将使A2输出降低,减少NPN晶体管的基极电流。二极管对电源起保护作用。辅助放大器从(20)瑐瑠和②脚串接10kΩ电阻向传感器供给桥压,为传感器提供恒流电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。