如前所述,传感器的作用主要是基于各种自然规律和基础效应,把被测变量转化为便于传送的信号,如电压、电流、电阻、电容、位移、力等。由于传感器的输出信号种类多且比较微弱,所以必须由变送器将其转换为统一标准信号。本节主要讨论变送器的构成原理和共同性问题,使用最为广泛的差压变送器和温度变送器我们将在后续章节具体介绍。

1.变送器的种类和用途

变送器在自动检测和控制系统中的作用,是将各种被测工艺变量,如压力、流量、液位、温度等物理量变换成相应的统一标准信号,并传送到指示记录仪、运算器和调节器,供指示、记录和控制。无论是由模拟仪表构成的系统,还是由计算机控制装置构成的系统,变送器都是首要环节和重要组成部分,只有获得精确和可靠的被控参数,才能进行准确的数据处理,进而才能获得高质量的控制效果。

变送器种类也很多,按照目前的技术水平,变送器可分为两类:一类是按传递信号分为模拟式变送器、数字式(亦称智能式)变送器;另一类是按照被测参数名称分类,主要有差压变送器、压力变送器、温度变送器、液位变送器和流量变送器等。

2.变送器的构成原理

(1)模拟式变送器的构成原理

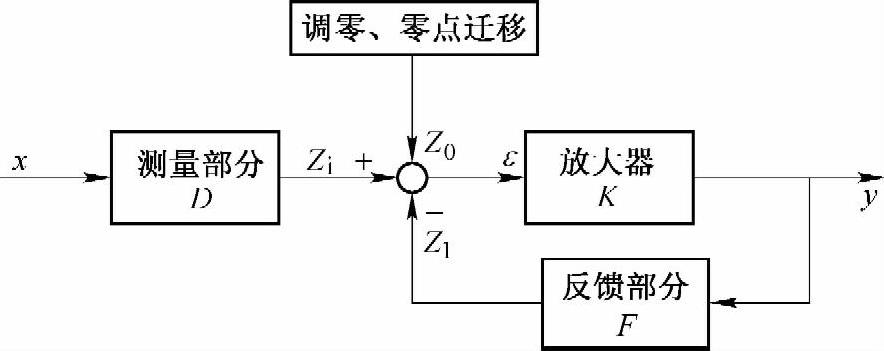

模拟式变送器完全由模拟元器件构成,它将各种被测工艺变量,如压力、流量、液位、温度、成分等物理量变换成相应的统一标准模拟信号。其构成原理如图2-14所示。主要由测量部分(即输入转换部分)、放大器和反馈部分组成。测量部分的作用是检测工艺变量x,并把变量x转换成电压、电流、位移、作用力或力矩等物理量,作为放大器的输入信号zi。反馈部分则把变送器的输出信号y转换成反馈信号zf,输入信号zi与调零信号z0的代数和同反馈信号进行比较,其差值ε送给放大器进行放大,并转换成标准的气压或直流电流输出信号y。

图2-14 变送器的构成原理

根据负反馈放大器原理,由图2-14可以求得整个变送器输出与输入关系为

式中,D测量部分的转换系数;K放大器放大系数;F反馈部分的反馈系数。

当放大器的放大系数足够大,且满足KF>>1时,式(2-23)变为

由式(2-23)可知,在满足KF>>1的条件下,变送器的输出与输入之间的关系仅取决于测量部分和反馈部分的特性,而与放大器的特性几乎无关。如果转换系数D和反馈系数F是常数,变送器的输出和输入将保持良好的线性关系。

(2)智能式变送器的构成原理

智能式变送器由以微处理器(CPU)为核心构成的硬件电路和由系统程序、功能模块构成的软件两大部分组成。

1)智能式变送器的硬件构成。

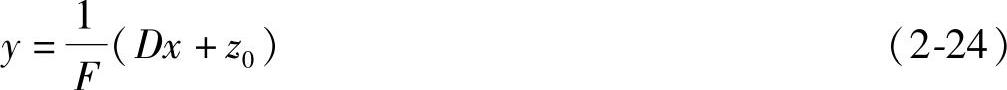

通常,智能式变送器一般形式的构成框图如图2-15a所示,采用HART协议通信方式的智能式变送器的构成框图,如图2-15b所示。所谓HART协议通信方式,是指在一条电缆中同时传输DC4~20mA电流信号和数字信号,这种类型的信号称为FSK(频移键控)信号,如图2-5所示。

由图2-15可以看出,智能式变送器主要包括传感器组件、A-D转换器、微处理器、存储器和通信电路等部分;采用HART协议通信方式的智能式变送器还包括D-A转换器。传感器组件通常由传感器和信号调理电路组成,信号调理电路用于对传感器的输出信号进行处理,并转换成A-D转换器所能接收的信号。

图2-15 智能式变送器的硬件构成框图

被测参数x经传感器组件,由A-D转换器转换成数字信号送入微处理器,进行数据处理。存储器中除存放系统程序、功能模块和数据外,还存有传感器特性、变送器的输入输出特性以及变送器的识别数据,以用于变送器在信号转换时的各种补偿,以及零点调整和量程调整。智能式变送器通过通信电路挂接在控制系统网络通信电缆上,与网络中其他各种智能化的现场控制设备或上位计算机进行通信,传送测量结果信号或变送器本身的各种参数,网络中其他各种智能化的现场控制设备或上位计算机也可对变送器进行远程调整和参数设定。

采用HART协议通信方式的智能式变送器,微处理器将数据处理之后,再传送给D-A转换器转换为DC4~20mA信号输出,如图2-15b所示。D-A转换器还将通信电路送来的数字信号叠加在DC4~20mA直流信号上输出。通信电路对DC4~20mA直流信号回路进行监测,将其中叠加的数字信号转换成二进制数字信号后,再传送给微处理器。

智能式变送器的核心是微处理器。微处理器可以实现对检测信号的线性化处理、量程调整、零点调整、数据转换、仪表自检以及数据通信,同时还控制A-D和D-A转换器的运行,实现模拟信号和数字信号的转换。由于微处理器具有较强的数据处理功能,因此智能式变送器可使用单一传感器以实现常规的单参数测量,也可使用复合传感器以实现多种传感器检测的信息融合,还可使得一台变送器能够配接不同的传感器。

通常,智能式变送器还配置有手持终端(外部数据设定器或组态器),用于对变送器参数进行设定,如设定变送器的型号、量程调整、零点调整、输入信号选择、输出信号选择、工程单位选择和阻尼时间常数设定以及自诊断等。

2)智能式变送器的软件构成。

智能式变送器的软件分为系统程序和功能模块两大部分。系统程序对变送器硬件的各部分电路进行管理,并使变送器能完成最基本的功能,如模拟信号和数字信号的转换、数据通信、变送器自检等;功能模块提供了各种功能,供用户组态时调用以实现用户所要求的功能。智能式变送器提供的功能模块主要有

①资源模块,包含与资源相关的硬件数据,控制其他功能模块的工作状态;

②变量转换,将输入/输出变量转换成相应的工程量;

③模拟输入,对传感器进行选择、滤波、平方根、小信号切除及去掉尾数等功能;

④量程自动切换,自动切换量程,以提高测量准确度;

⑤非线性校正,用于校正传感器的非线性误差;

⑥温度误差校正,消除变送器由环境温度或工作介质温度变化而引起的误差;

⑦阻尼时间设定;

⑧显示转换,用于组态液晶显示上的过程变量;

⑨PID控制功能,包含多种控制功能,如PID算法、设定值及变化率范围调整、测量值滤波及报警、前馈、输出跟踪等;

⑩运算功能,提供预设公式,可进行各种计算;

(11)报警功能。

以上为智能式变送器所包含的一些基本功能。不同的变送器,其具体用途和硬件结构也不同,因而它们所包含的功能在内容和数量上是有差异的。(https://www.xing528.com)

用户可以通过上位管理计算机或挂接在现场总线通信电缆上的手持式组态器,对变送器进行远程组态、调用或删除功能模块,也可以使用专用的编程工具对变送器进行本地调整。

不同厂家或不同品种的变送器,其硬件和软件部分的系统结构大致相同,主要的区别在于器件类型、电路形式、程序编码和软件功能等方面。

3.变送器的应用

变送器在使用之前,需进行零点调整和量程调整。

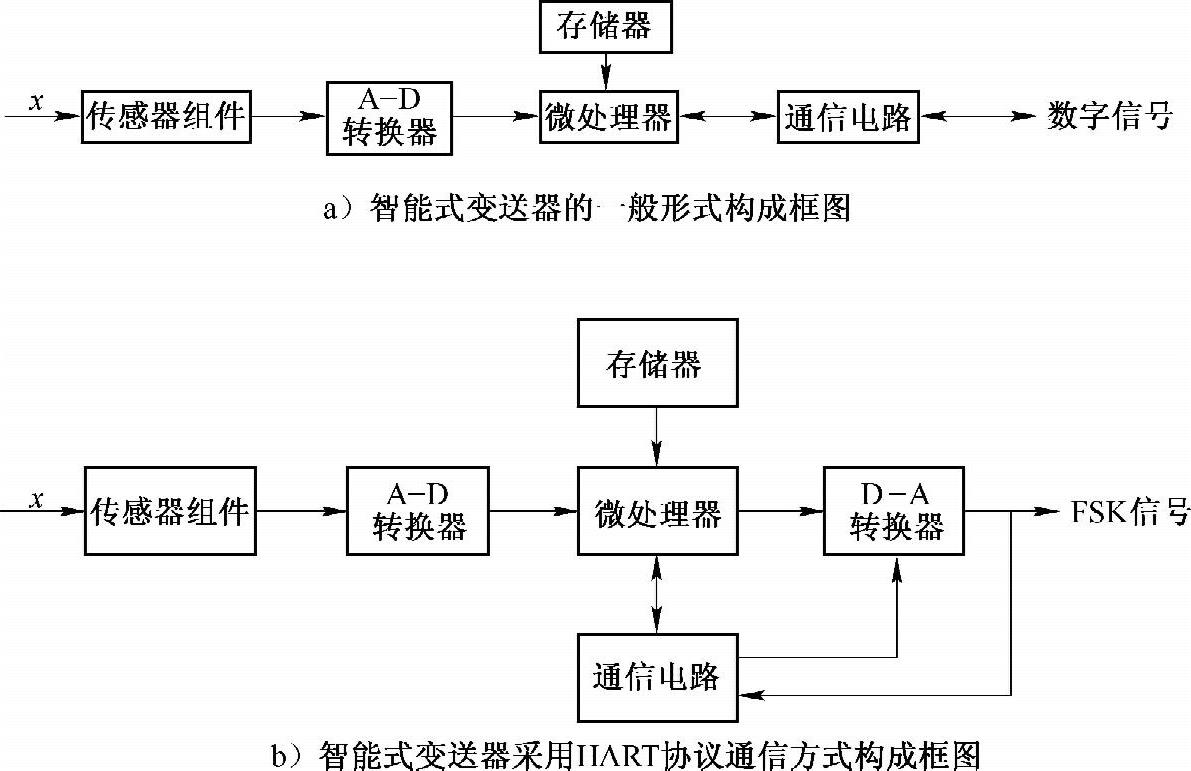

(1)零点调整和零点迁移

所谓仪表零点是指被测参数的下限值xmin,或者说对应仪表输出下限值ymin的被测参数的最大值。在检测仪表中,使xmin=0的过程称为“零点调整”;使xmin≠0的过程称为“零点迁移”。也就是说,零点调整使仪表的测量下限值为零,而零点迁移则是把测量的下限值由零迁移到某一数值(正值或负值)。当测量的起始点由零变为某一正值,称为正迁移;当测量起始点由零变为某一负值,称为负迁移。

零点调整和零点迁移的目的是使变送器输出信号的下限值ymin与测量信号的下限值xmin相对应。

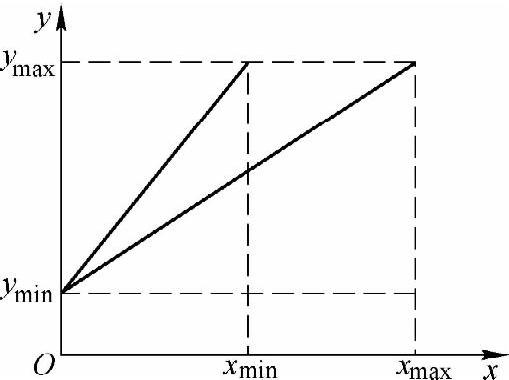

图2-16所示为变送器零点迁移前后的输入输出特性。由图2-16可见,零点迁移后,变送器的输入输出特性曲线沿x坐标向右或向左平移了一段距离,其斜率并没有改变,即变送器的量程不变。若采用零点迁移后,再辅以量程调整,可以提高仪表的测量准确度和灵敏度。

图2-16 变送器零点迁移前后的输入输出特性图

由于迁移是在变送器有输入时的零点调整,所以迁移量是以能迁移多少输入信号来表示,或是以测量范围的百分之多少来表示。

由于同一台变送器,其使用范围有大有小,所以迁移量也成了有大有小。例如1151变送器量程档3的测量范围为0~31.1kPa和0~186.8kPa,如果以31.1kPa的测量范围作为使用范围来说,则其最大负迁移量为-186.8kPa/31.1kPa≈-600%,这里的186.8kPa为工程单位的负向迁移量,而600%为百分数的负向迁移量。如果以186.8kPa的测量范围作为使用范围来说,则其最大负迁移量是-186.8kPa/186.8kPa=-100%。其实,工程单位的迁移量是一样的,都是186.8kPa,只是与其相比的标准(使用范围)不同,因而有着不同的迁移量。

(2)量程调整

量程调整的目的是使变送器的输出信号的上限值ymax与测量范围的上限值xmax相对应。

图2-17所示为变送器量程调整前后的输入输出特性。由图中可见,量程调整相当于改变输入输出特性曲线的斜率,也就是改变变送器输出信号y与输入信号x之间的比例系数。

量程调整的方法,通常是改变反馈部分的反馈系数F。F越大,量程就越大;F越小,量程就越小。有些变送器还可以用改变测量转换部分的转换系数D来调整量程。

图2-17 变送器量程调整前后的输入输出特性图

(3)量程比

量程比是指变送器的最大测量范围和最小测量范围之比,这也是一个很重要的指标。变送器所使用的测量范围和操作条件是经常变化的,如果变送器的量程比大,则它的调节余地就大。可以根据工艺需要,随时更改使用范围,显然这会给使用者带来很多方便。但要注意的是,当量程比达到一定数值(例如10)以后,它的其他技术指标(如准确度、静压、单向性能)都会变坏,到了某个值后(例如40),虽然还可使用,但它的性能已经很差了。一般情况下,量程比越大,其测量准确度就越低。

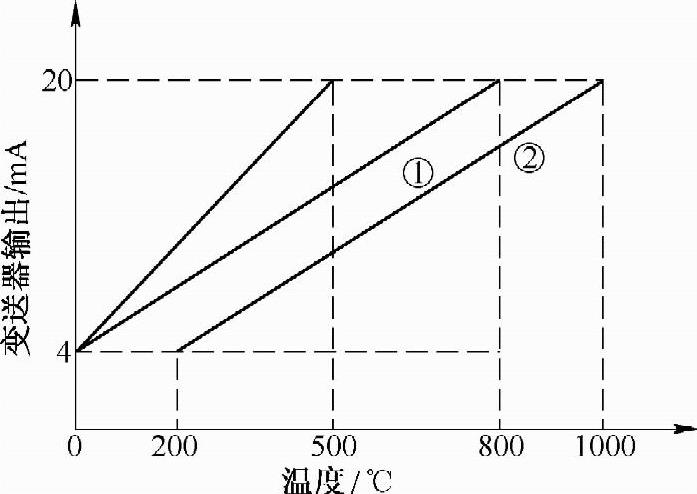

【例2-5】 某测温仪表的测量范围为0~500℃,输出信号为DC4~20mA,欲将该仪表用于测量200~1000℃的某信号,试问应如何调整?

解:显然,该仪表不能直接用来测量200~1000℃的信号,必须对它进行必要的调整。其调整过程如图2-18所示。可分为两步:首先将仪表的量程从0~500℃调整到0~800℃,并使其输入在0℃时的输出为4mA,输入800℃时的输出为20mA。然后再将仪表的零点由0℃迁移到200℃,最后得到200~1000℃的测量范围。

【例2-6】 有一台差压变送器,它的测量范围为0~31.1/186.8kPa,现使用-20~30kPa范围内,试求最大测量范围上限值(HRV或URV)、最大测量范围下限值(LRV)、最大测量范围、最大量程;最小HRV或URV、最小LRV、最小量程、最小测量范围;变送器的量程比、仪表的使用范围、使用量程、迁移量各是多少?

图2-18 量程调整过程示意图

解:最大测量范围为0~186.8kPa;最小测量范围为0~31.1kPa;量程比为6;最大测量范围上限值HRV为186.8kPa;最小测量范围上限值HRV为31.1kPa;使用范围为-20~30kPa;最大测量范围下限LRV为0kPa;最小测量范围下限值LRV为0kPa;使用量程为50kPa;最大量程为186.8kPa;最小量程为31.1kPa;迁移量为-20kPa。

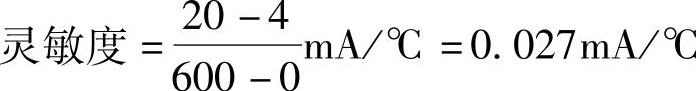

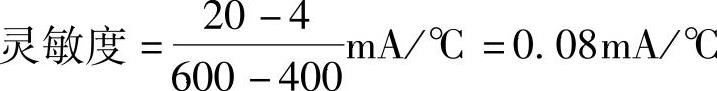

【例2-7】 火电厂过热蒸汽温度的额定值为540℃,开始使用0~600℃温度变送器测量,后来,对温度变送器进行了迁移,把起始点由0℃迁移到了400℃,并辅以量程调整,最后标定范围为400~600℃,试求:①迁移前后仪表的灵敏度是多少?②迁移量是多少?是正迁移吗?③迁移有何意义?

解:①迁移前

迁移后

②迁移量

是正迁移。

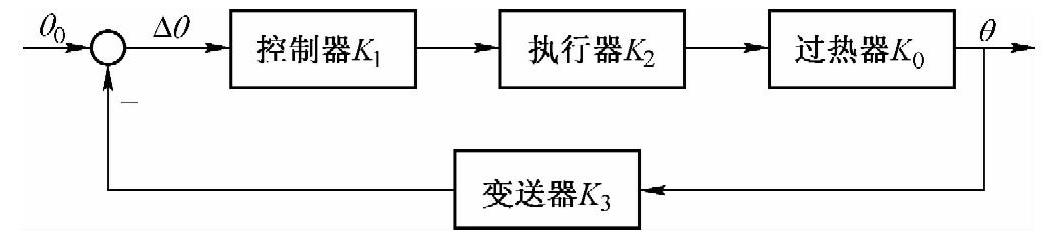

③由图2-19所示的过热蒸汽温度控制系统框图可知

零点迁移后,K3增加,Δθ减小,控制准确度增加,由此可见,温度变送器进行了零点正迁移以后,提高灵敏度K3,减小了Δθ,提高了控制准确度。

图2-19 过热蒸汽温度控制系统方框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。