修饰不良焊点(见图4-2-22)可视为焊接过程的一个正常工序而不视为返工,焊点是否需要修饰取决于是否满足最终的检验标准。

该步骤细化如下:

1.助焊剂法:使用助焊剂;

2.助焊膏法:使用助焊膏;

3.吸锡带法:使用吸锡带;

4.焊锡丝法:使用焊剂芯型焊料。

必要时需做清洁(按照公司技术要求选择合适的清洗工艺及流程)。

检查焊点外观质量是否满足相关标准。

图4-2-22

技巧细化

助焊剂法

去除引脚间短路的方法,引脚间施加适量助焊剂,将烙铁头擦拭干净,用烙铁头的粘锡面去除多余的焊料。

助焊膏法

去除引脚间短路的方法,引脚间施加适量助焊膏,将烙铁头擦拭干净,用烙铁头的粘锡面去除多余的焊料。

吸锡带法

去除引脚间短路的方法,选择合适的吸锡带,将吸锡带端部置于要去除的焊料顶部,清洁烙铁头,将烙铁头置于需去除焊料上方的吸锡带上,观察到焊料因芯吸作用产生的流动停止后,将烙铁头和吸锡带同时移开,此方法最大的风险是引脚跟部的焊料也一并吸走,无法满足根部填充的要求。

焊锡丝法

去除引脚间短路的方法,如果短路的焊料活性足够,可以用擦拭干净的烙铁头直接去除,活性不足的情况下可以熔化少量焊剂芯型焊料,提高焊料的活性后再去除。

焊点的检查

在焊料与焊接表面接合处呈明显的润湿和附着,焊接连接的外观大致平滑,焊料和PCB焊盘间以及焊料和元件可焊端之间的夹角不超过90°,特殊情况例外。

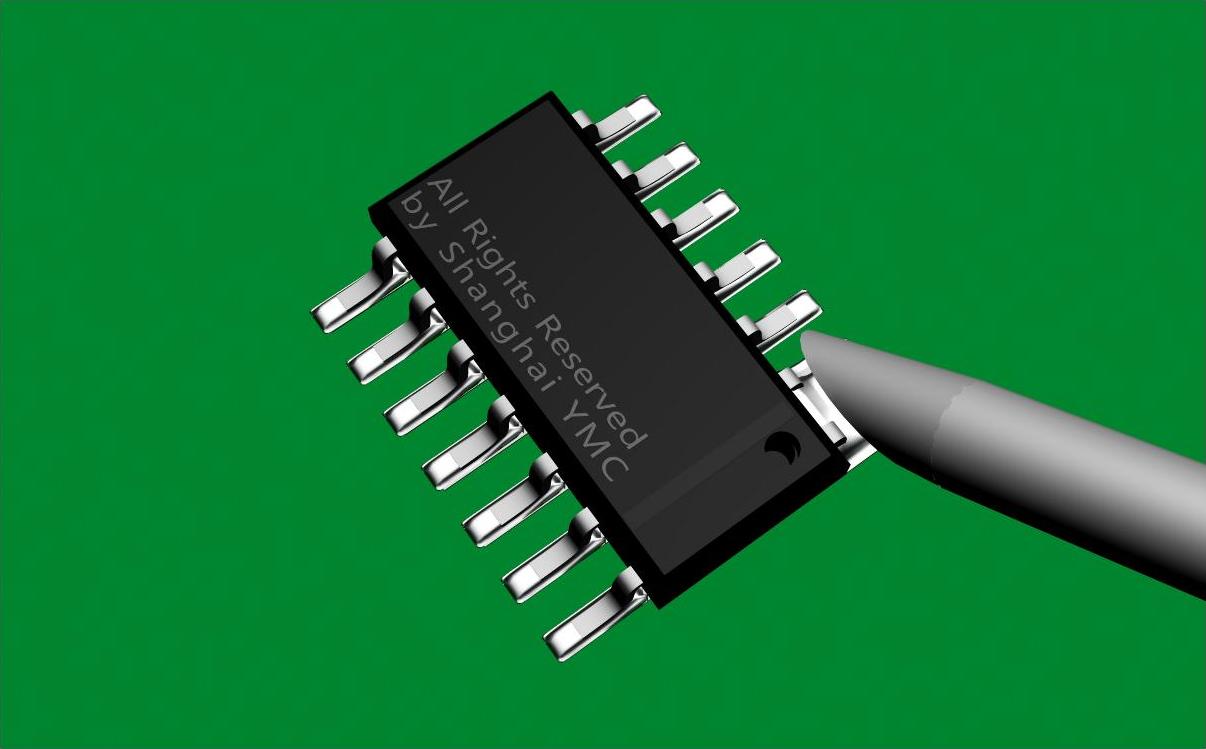

焊点的检查方法可借鉴机械制图里面的三视图思维(见图4-2-23),全面系统地检查焊点!

图4-2-23

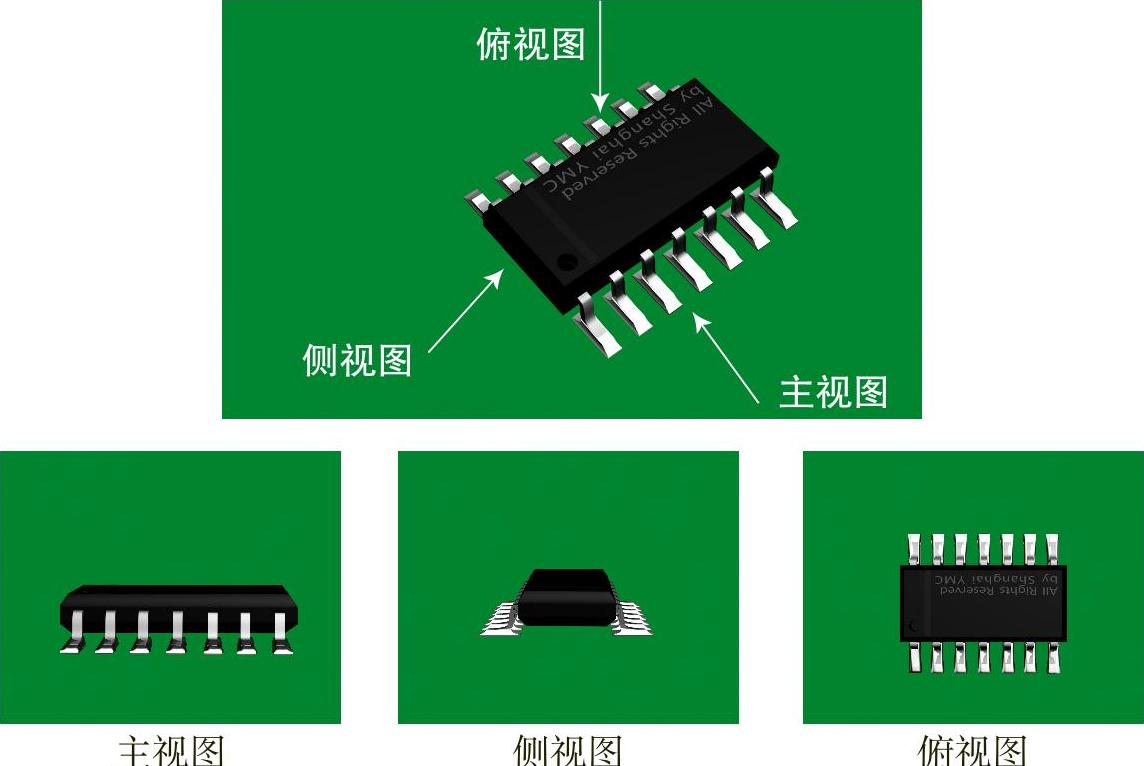

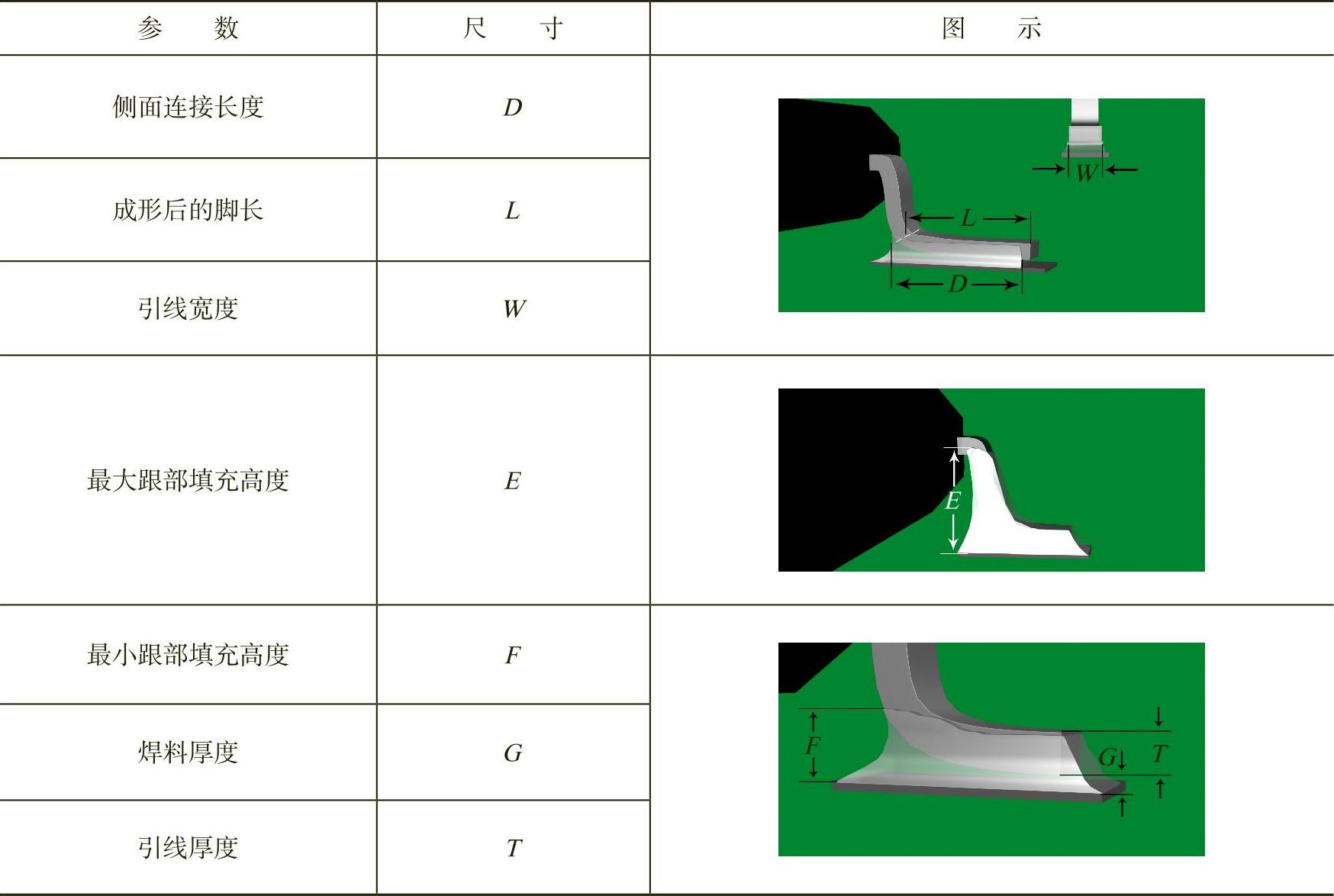

参数尺寸图示(见表4-2-1)

表4-2-1

(续)

1.主视图检验

末端连接宽度

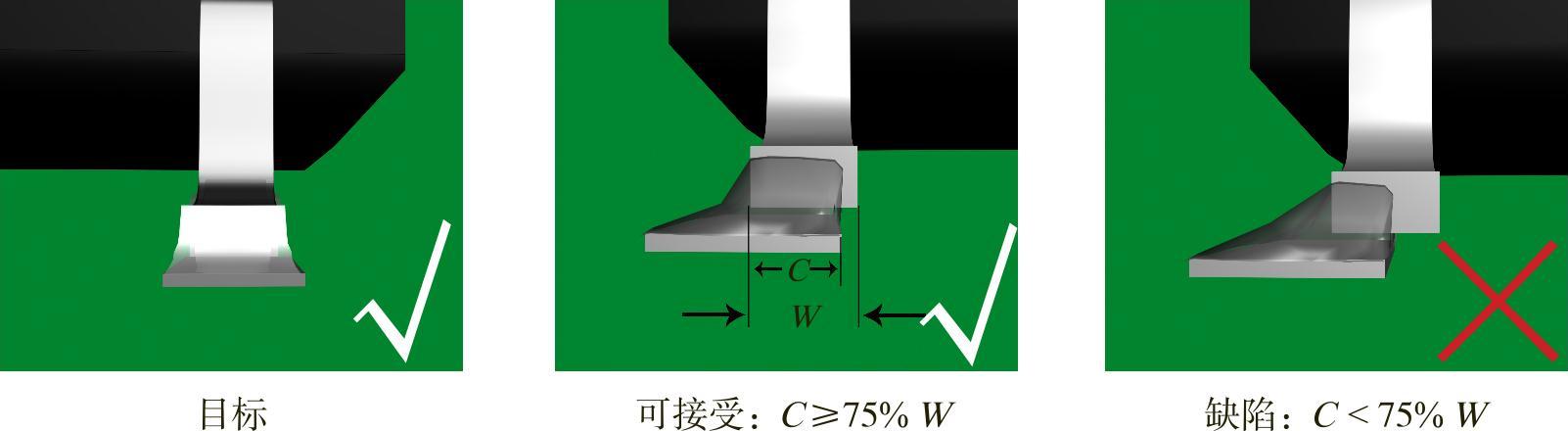

●位置检查——末端连接宽度(C)(见图4-2-24)

目标:末端连接宽度等于或大于引线宽度。

可接受:最小末端连接宽度(C)至少为引线宽度(W)的75%。

缺陷:最小末端连接宽度(C)小于引线宽度(W)的75%。

图4-2-24

共面性

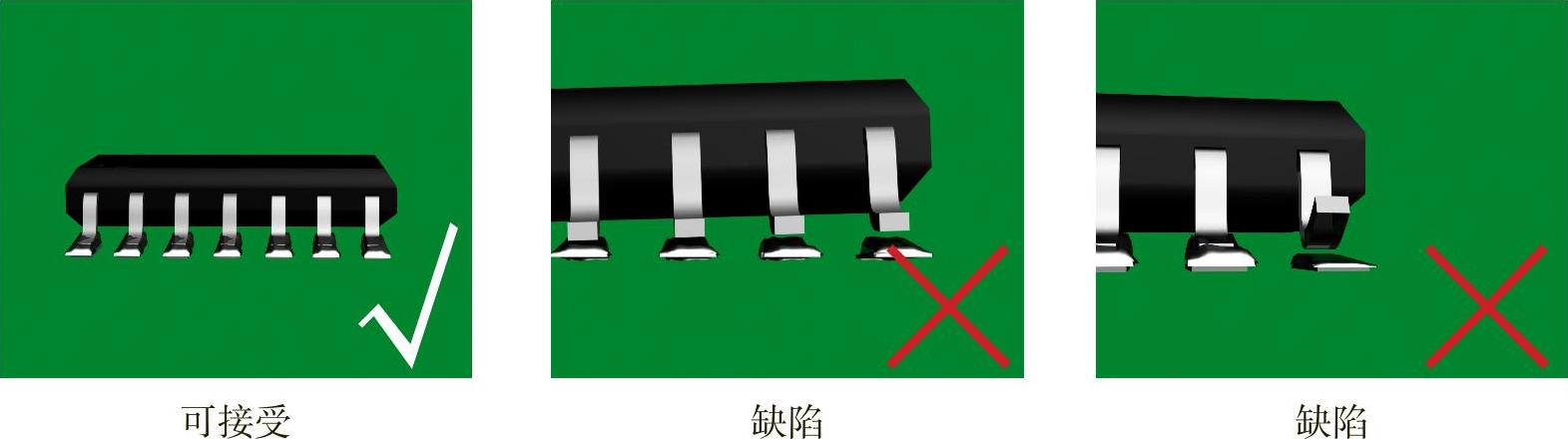

●焊点检查——共面性(见图4-2-25)

缺陷:元件引线不成直线(共面性),妨碍可接受焊点的形成。

(https://www.xing528.com)

(https://www.xing528.com)

图4-2-25

2.侧视图检验

侧面连接长度

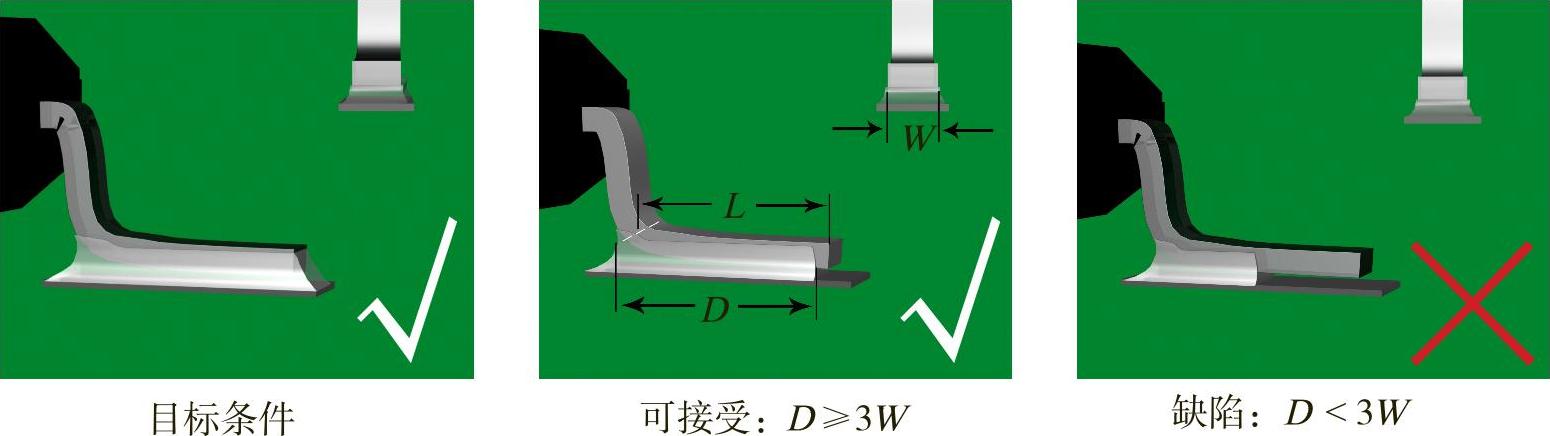

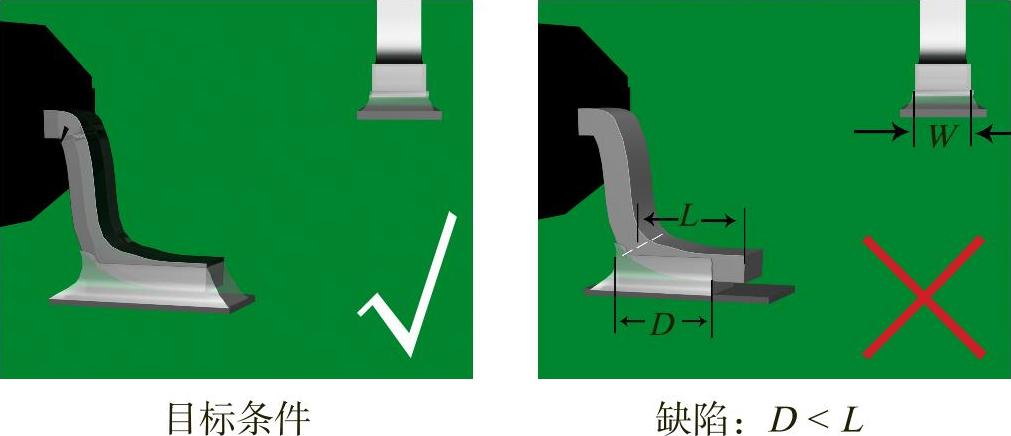

●焊点检查——侧面连接长度(D)

目标:沿整个引线长度润湿填充明显。

可接受:当脚长(L)大于3倍引线宽度(W)时,最小侧面连接长度(D)等于或大于3倍引线宽度(W);

当脚长(L)小于3倍引线宽度(W)时,最小侧面连接长度(D)等于100%(L)。

缺陷:当脚长(L)大于3倍引线宽度(W)时,最小侧面连接长度(D)小于3倍引线宽度(W)或75%的引线长度(L),取两者较大者;

当脚长(L)小于3倍引线宽度(W)时,最小侧面连接长度(D)小于100%(L)。

情况一:L>3W时,如图4-2-26所示。

图4-2-26

情况二:L<3W时,如图4-2-27所示。

图4-2-27

注:根据手工焊接的特点,脚趾下面肯定会上锡,也就是不管L≥3W还是L<3W,侧面连接长度D必须大于等于L,从主视图来检查,脚趾下面必须全部上锡!具体图示参考主视图!

最大跟部填充高度

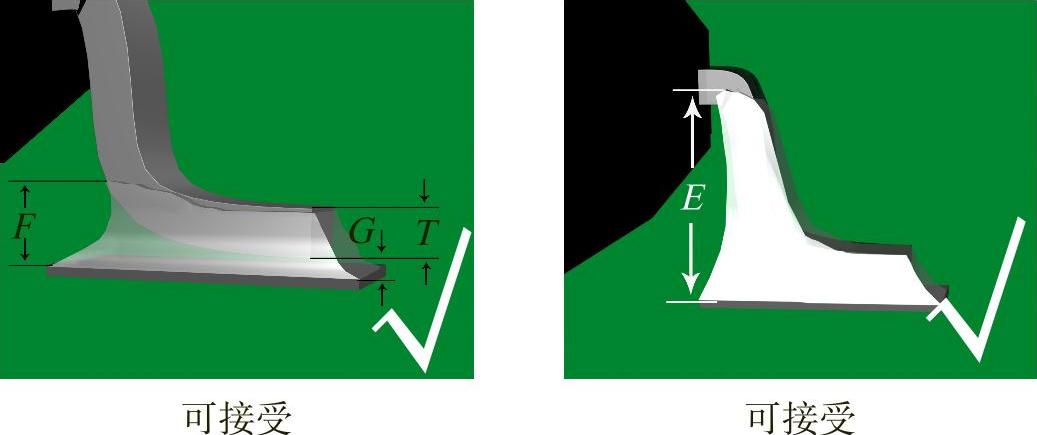

●焊点检查——最大跟部填充高度(E)(见图4-2-28)

目标:跟部填充延伸到引线厚度以上,但未爬升至引线上方弯曲处;

焊料未接触元件本体。

可接受:焊料接触塑封SOIC或SOT元件本体;

焊料未接触陶瓷或金属元件本体。

缺陷:焊料接触塑封SOIC或SOT以外塑料元件本体;

焊料接触陶瓷或金属元件本体。

图4-2-28

最小跟部填充高度

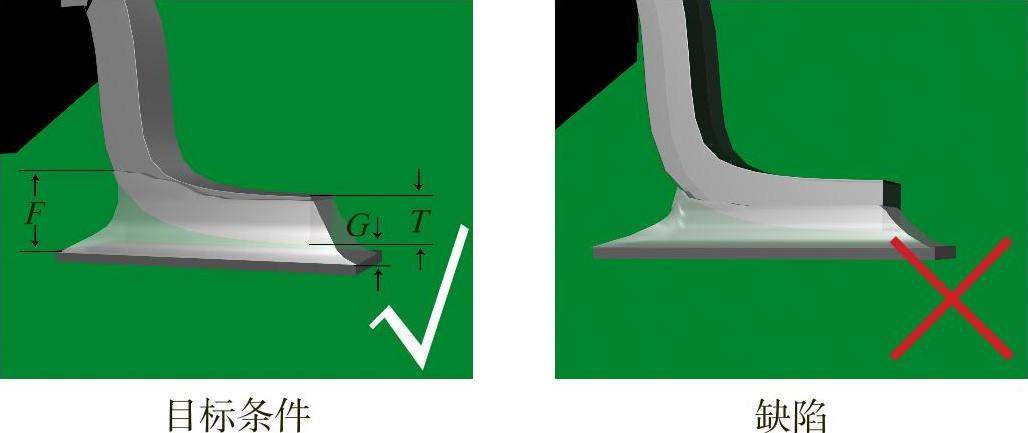

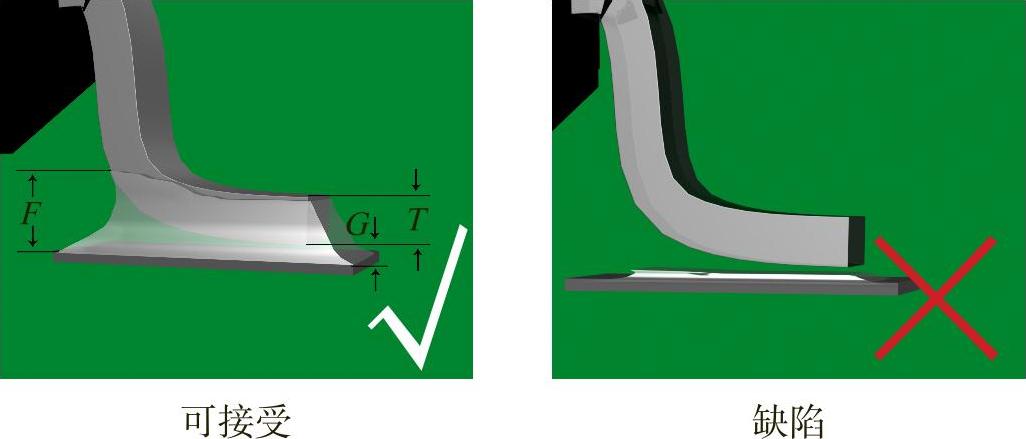

●焊点检查——最小跟部填充高度(F)(见图4-2-29)

目标:最小跟部填充高度(F)大于焊料厚度(G)加引线厚度(T),但未延伸至膝弯半径。

可接受:最小跟部填充高度(F)等于焊料厚度(G)加连接侧的引线厚度(T);

对于趾部下倾的引线,最小跟部填充高度(F)至少伸延至引线弯曲的中点。

缺陷:最小跟部填充高度(F)小于焊料厚度(G)加连接侧的引线厚度(D);

对于趾部下倾的引线,最小跟部填充高度(F)未伸延至引线弯曲的中点。

图4-2-29

焊料厚度

●焊点检查——焊料厚度(G)(见图4-2-30)

可接受:润湿填充明显。

缺陷:无润湿的填充。

图4-2-30

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。