5.3.4.1 水平衡案例

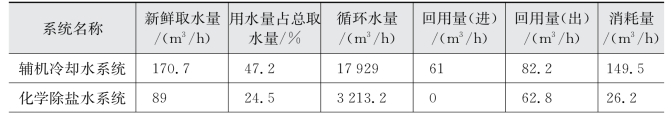

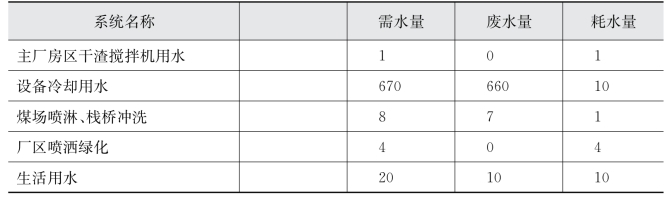

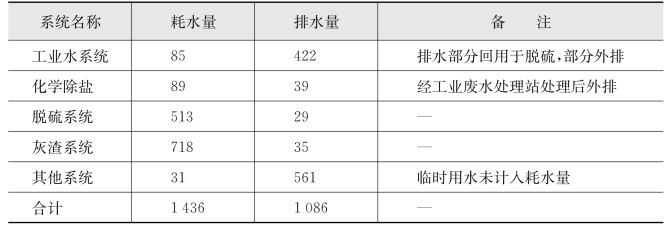

电厂作为一个用水体系,通过水平衡试验调查某电厂用水输入、输出和损失之间的联系[38]。全厂系统用水状况如表5-30所示。

表5-30 全厂(2×660 MW机组)系统用水状况

(续表)

依据试验执行《火力发电厂节水导则》(DL/T 783—2001)、《企业水平衡试验通则》(GB/T 12452—2008)、《火力发电厂能量平衡导则第5部分:水平衡试验》(DL/T 606—2009)等标准。

设备冷却用水采用闭式循环水冷却方式;辅机冷却水和闭式循环热交换器冷却水采用开式循环冷却+机力通风塔方式,散发热量。这种直接空冷方式导致辅机循环冷却水以冷却塔蒸发和风吹损失为主要耗水量,占全厂总取水量的47.2%。

化学除盐水系统包括锅炉补给水处理系统、闭式冷却水系统及机组补水系统,取水量占全厂用水量的24.5%。工业消防水及脱硫系统包括该系统辅机冷却水、工艺用水以及烟气携带水损等,约合20.4%。

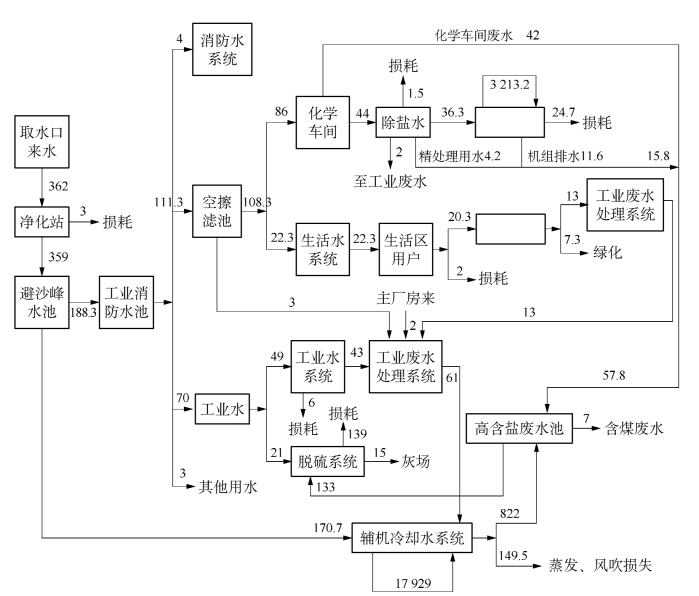

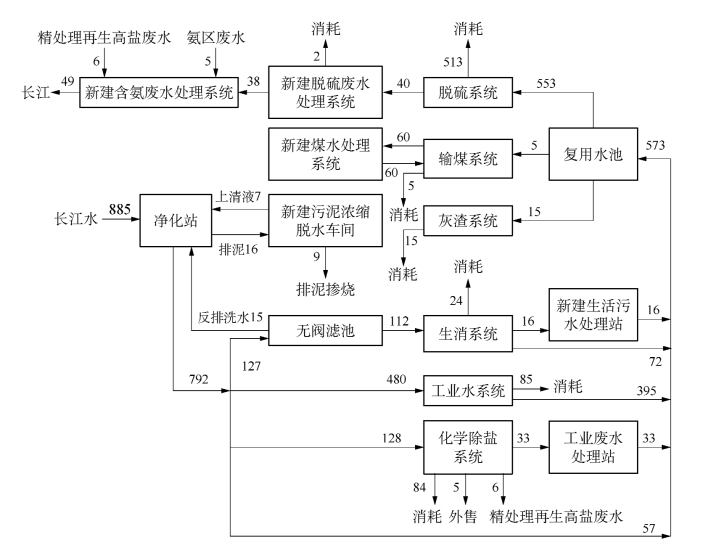

上述三项为电厂的主要用水量。图5-33为某燃煤电厂(在电负荷1 095.4 MW时)全厂的用水、耗水平衡图。

由图可见,全厂复用水率=(循环水量+工艺回用水量)/总用水量=98.3%。

全厂平均单位发电取水量=发电耗新鲜水量/全厂平均发电量=0.34 m3/(MW·h)。

脱硫废水处理后的浓液排至灰场降尘。外排水量为0。

通过水平衡测试,梯级利用水资源可实现废水“零排放”,其措施如下:采用干除灰、干除渣减少用水量;回收雨水用于脱硫系统;生活污水、化学再生废水及精处理再生废水经工业废水处理系统后供脱硫系统;辅机循环水排污水作为脱硫系统补水;输煤栈桥的冲洗水为经过处理后的工业废水。

目前辅机循环水的浓缩倍率为3.0倍,可以提高到4.0~6.0倍。

5.3.4.2 废水“零排放”工程案例

目前,国内已投入脱硫废水“零排放”系统的燃煤电厂较多[39-41],下文主要介绍西柏坡电厂和河源电厂。西柏坡电厂采用“二级预处理+反渗透”工艺,河源电厂采用“二级预处理+蒸发结晶”工艺。

1)西柏坡电厂一期工程为4×300 MW

厂区原设计排水为分流制,即生活污水排水系统和雨水排水系统分流,工业废水经雨水管道排入电厂附近水系,因污染水库被治理。

图5-33 全厂的用水、耗水平衡图(单位:m3/h)

我国首例工程废水零排放项目在各方通力协作下,于1999年10月投运。整个废水零排放项目分为废水处理和回收利用[39]。

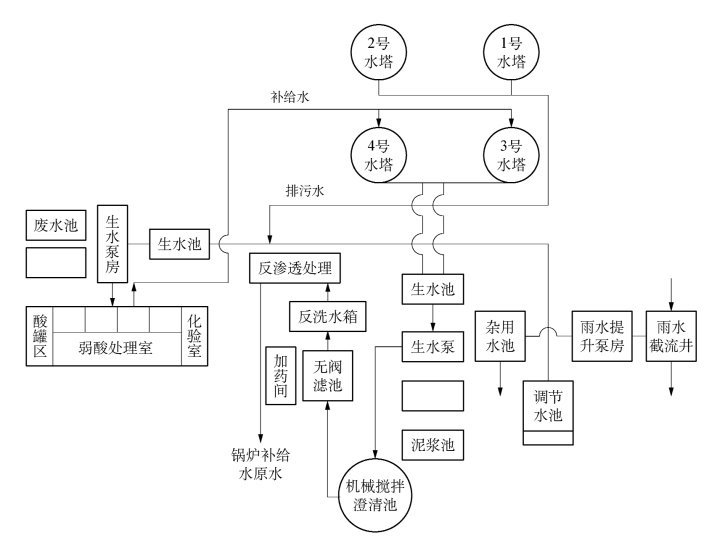

系统回收生活污水、酸及碱废水、凝结水精处理排水、冷却水塔检修时排水、主厂房地面冲洗水和杂用水,回收废水用于除灰、渣或经处理后回用。

废水处理包括弱酸处理、反渗透和外排系统。以此再生电厂废水,重复使用。废水回收系统流程及工程平面布置如图5-34和图5-35所示。

弱酸处理系统采用离子交换法处理废水,利用氢氧根离子置换水中的阴离子。废水从交换器底部排出。交换柱反冲洗,去除树脂层内截流的固体再生。阳离子交换树脂一般采用强酸(硫酸或盐酸)再生,而阴离子交换树脂通常用氢氧化钠再生。

图5-34 废水回收系统流程

图5-35 废水零排放治理工程平面布置

反渗透装置由半透膜装置及支撑结构、容器及高压泵组成。废水通过半透膜过滤,使水和溶液中的溶解盐发生分离。为使反渗透装置高效运行,控制进水水质,一般废水先经二级处理,再经过滤或活性炭吸附后进入反渗透装置。

设计施工注意要点:

零排放系统中的室外管道需要与电厂补给水管道过渡(在电厂正常运行时连接);还要与其他工业系统及炉后除灰系统过渡。

为了提高工艺水平及降低成本,尝试应用新材料、新工艺,采用国外广为流行的环氧石英砂厚层自流平地面新工艺。

化学要求:20%硫(盐)酸,浸泡10天无变化;20%碱(NaOH)液,浸泡10天无变化;光洁度90%;当承受366 N/m冲击时无损坏;耐压强度2 720 N/cm2时无损坏;耐磨性0.043 g/m2。施工验收,各项指标均满足要求。(https://www.xing528.com)

零排放安装工作量主要是汽机设备、管道和水泵等形成水循环;还有电气、仪表和调试等方面的工作量。建设者认为,土建与安装交叉施工前的策划极为重要,包括土建与安装图纸应事先审查,设备地线安装、管道衬胶等工作应事先落实,以免二次返工。

2)河源电厂

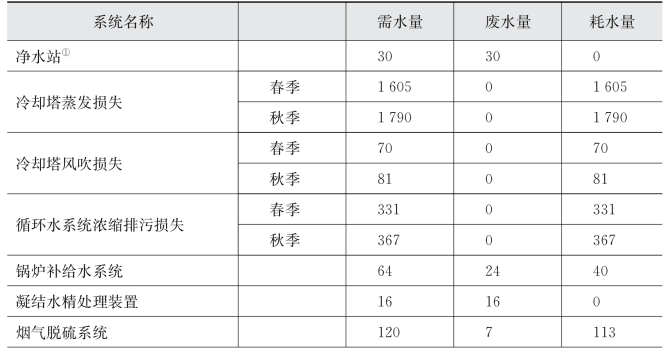

河源电厂2×600 MW机组经常性废水量为165~244 m3/h,每次大小修期间产生的非经常性废水约为3 400 t。因此,全厂需水量为2 939 m3/h。按设计利用小时数5 500 h计算,每年则有5.967×106 m3废水或冷却水外排。河源电厂2×600 MW机组水耗统计如表5-31所示。

表5-31 河源电厂2×600 MW机组水耗统计 单位:m3/h

(续表)

①净水站需水量为弥补废水的排放量。

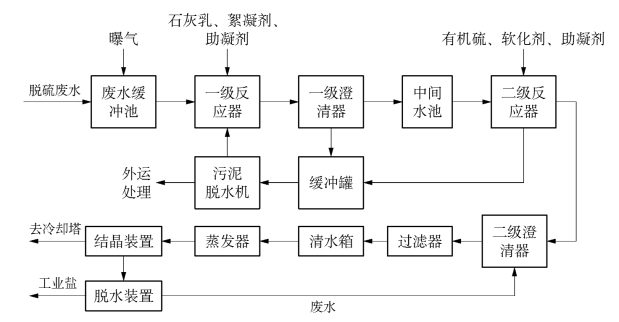

(1)零排放系统 依据“一水多用、梯级使用、循环利用”原则,采用了循环冷却水系统10倍以上的高浓缩倍率应用技术与“二级预处理+蒸发结晶”末端废水处理工艺,成功将废水中的污泥与盐分进行了分离,处理后的水质接近蒸馏水,回用于冷却塔,实现水量的梯级浓缩、节省用水和循环复用,达到全厂水平衡;设置足够的事故应急水池,确保系统全过程中没有任何废水排放(见图5-36)[28]。

图5-36 燃煤电厂废水零排放系统

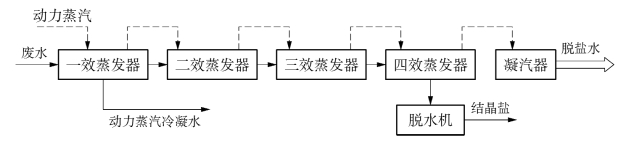

脱硫废水为全厂的末端废水,其pH值为5~6,盐质量浓度为25~55 g/L,含有氯离子、悬浮物、过饱和亚硫酸盐、硫酸盐与重金属等,该废水易结垢,腐蚀性强。常规工艺处理存在废水硬度高、氯离子未减少,且腐蚀性强,必须去除氯离子和硬度,否则不能复用。脱硫废水处理工艺流程如图5-37所示,脱硫废水蒸发结晶流程如图5-38所示。

图5-37 脱硫废水处理工艺流程

图5-38 脱硫废水蒸发结晶流程

系统投运数据表明,处理1 t废水消耗蒸汽0.28 t,综合费用(含药耗、能耗、设备折旧与人工费用等)约为180元/立方米。

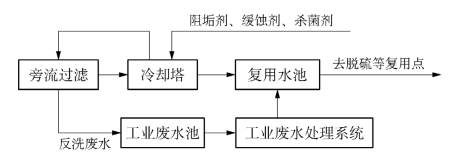

(2)节水技术难点 在常规的循环水浓缩倍率下,循环冷却水系统浓缩排污水量与全厂最大的废水复用点脱硫系统的需水量相差较大。按照水量平衡,循环冷却系统浓缩排污水量须控制的范围为80~90 m3/h,其计算浓缩倍率则在10左右。系统(见图5-39)试验在10.5以内的浓缩倍率(以氯离子或碱度计)工况下,可控其腐蚀与结垢趋势。

图5-39 河源电厂循环冷却水处理系统

在图5-39中,设置循环冷却系统旁流过滤装置,保证循环水水质浊度小于20 NTU;旁路过滤器的容量大小取决于冷却塔补水水质和冷却塔周围空气质量;旁流过滤器反洗废水主要污染物为悬浮物,其盐含量同循环水,进入电厂工业废水处理系统。若循环水盐度或硬度或硅含量或氯离子含量接近设定值,则排出部分循环水至复用水池,并及时补充新鲜水,确保循环水管线不结垢、不腐蚀。

5.3.4.3 直排型冷却电厂深度改造

湖北某直流冷却型火电厂配置4台300 MW(1~4号)和2台600 MW(5~6号)机组。总用水量合计2 522 m3/h,全厂外排水率高达43.1%。全厂产生的废水总量约为1 036 m3/h,约474 m3/h废水需外排。全厂各系统原耗水、排水水量如表5-32所示,全厂产生及可消耗废水量如表5-33所示。

表5-32 全厂各系统原耗水、排水水量 单位:m3/h

表5-33 全厂产生及可消耗废水量 单位:m3/h

1)直排型冷凝电厂用水问题[41]

南方多水。沿江地区的电厂由于不重视节水的理念,导致水质较好的工业水系统冷却水外排,“高质低用”等直接外排的现象较为严重。

由于脱硫废水含固量大,直接进入三联箱易造成搅拌机扭矩过大,烧毁搅拌机,运行故障频发,再则受石膏品质、镁离子、氯离子的控制,脱硫废水实际水量大于设计能力,需扩容改造。

2)废水系统深度改造

电厂对各系统进行深度改造(见图5-40),末端废水处理没有采用蒸发结晶工艺,脱硫废水经过常规工艺处理,去除废水中对环境危害较大的重金属等有害物质,出水为高含盐废水,经监测达标后排放。实现外排水量降至49 m3/h,每年减少外排水量5.70×106 m3,全厂单位发电量取水量由1.05 m3/(MW·h)降至0.36 m3/(MW·h),达到节约型火电厂单位发电量取水量要求。

图5-40 某厂深度节水后水平衡体系(单位:m3/h)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。